镍基双金属催化剂/活性炭催化聚丙烯成炭及燃烧性能研究

公维光,徐元元,郑柏存

(华东理工大学体育新材料研发中心,上海200237)

催化阻燃是指在聚合物中添加少量催化剂使聚合物的燃烧反应方向发生改变,利用生成更多难燃物质的方法使聚合物的燃烧性和热稳定性得到提高的阻燃途径。金属化合物作为脱氢催化剂,使得炭的稳定性提高,成炭更加致密,进而使材料的阻燃性能提高[1-4]。活性炭(AC)是一种具有三维结构和大比表面积的人工材料,因其对可燃材料具有良好的阻隔性及促进聚合物自身成炭性能而被应用于催化阻燃的协同阻燃剂,可以解决发烟与滴落现象[5-6]。但单一金属镍化合物/活性炭催化聚丙烯成炭和阻燃效果较差。

双金属催化剂是在单金属催化的基础上发展起来的,其活性组分由两种金属组成,一种为主催化剂,一种为助催化剂,主催化剂中加入适量的第二金属可提高催化剂的催化活性及催化选择性。双金属催化剂的制备方法有很多种,如浸渍法、沉淀法、共沉淀法、共混法、燃烧合成法、溶胶凝胶法等[7-10]。本研究采用简单的燃烧合成法制备活性组分不同、金属物质的量之比不同的镍基双金属催化剂,研究不同活性的催化剂对聚丙烯(PP)成炭性能的影响,并考察PP及其复合材料的燃烧性能、热稳定性及成炭结构等。

1 实验部分

1.1 镍基双金属成炭催化剂的制备

以镍基催化剂为主催化剂,分别选铝、镁、铁、钴、铜、锌的氧化物为助催化剂。具体合成方法如下:以硝酸镍为基础,分别与一定物质的量之比的硝酸铝、硝酸镁、硝酸铁、硝酸钴、硝酸铜、硝酸锌混合后,加入一定量的聚乙二醇溶液中混合均匀。混合溶液中镍金属与其他各金属的物质的量之比均选用 9 ∶1、8∶2、7 ∶3、6∶4、5 ∶5。将混合好的溶液于已升温至650℃的马弗炉中焙烧5 min,然后在此温度下保温5 min后取出,冷却。将制备好的催化剂碾磨过筛后备用。

1.2 镍基催化成炭剂与PP混合物的制备

将按一定金属比制备好的上述催化剂分别与PP/AC混合,然后将混合试样于聚合物动态流变工作站的密炼机内,在180℃下进行共混,转速为40 r/min,共混时间10 min。然后各称取混合后的样品6 g置于箱式电阻炉中,800℃下焙烧10 min,考察双金属催化剂中金属物质的量之比对PP成炭的影响及复合材料的阻燃性能。复合体系中PP为87.5%、双金属催化剂为10.0%、AC为2.5%。

1.3 测试与表征

1.3.1样品成炭的测试

根据样品燃烧前后质量的变化来计算PP的成炭量。称取样品6 g,置于100 mL的坩埚中,放于已升温至一定温度的电阻炉中,10 min后取出冷却至室温,称量剩余样品质量,计算其成炭率。成炭量=扣除剩余催化剂后的残炭质量/样品中PP的质量×100%。

1.3.2扫描电子显微镜(SEM)

对燃烧后的残炭的表面进行喷金制样,采用日本JSM-6360LV型扫描电子显微镜观察其表面形貌与结构。

1.3.3锥形量热仪

将样品制成100×100×6 mm3的试样,采用FTT-0007型锥形量热仪对其进行锥形量热燃烧试验,考察其热释放速率和质量损失情况。实验条件:辐射通量为50 kW/m2。

1.3.4热重分析(TG)

采用Thermax700型综合热分析仪测定复合材料的热稳定性,实验条件:空气氛围,升温速率为10℃/min,温度范围为常温~600℃。

2 结果与讨论

2.1 金属物质的量之比对PP成炭的影响

图1 双金属 催化剂中金属物质的量之比对PP成炭的影响Fig.1 Effect of the molar ratio in bimetallic catalyst on the residual char from polypropylene

图1为800℃下不同金属物质的量之比的催化剂对PP成炭的影响,其中双金属催化剂含量为10.0%,AC为2.5%。图1中均以Ni为第一金属,第二金属分别为 Al、Mg、Co、Cu、Fe、Zn。从图1中可以看出随着第二金属的加入,不同活性组分的催化剂对PP成炭率都有一定的影响。Ni-Al和Ni-Mg催化剂中随着Ni含量的减少,PP成炭率呈现先增加后降低的趋势,当n(Ni)∶n(Al)和 n(Ni) ∶n(Mg)分别为 6 ∶4和 8∶2的时候,成炭率出现最大值,分别为43.7%和32.9%,而单独的Ni催化体系中,PP的成炭率仅为13.4%。这是因为,Al和Mg第二金属的加入使催化剂的活性大大提高[11],一方面第二金属与镍反应形成新的化合物,其粒径更小更细,活性更高;另一方面,Al在低温下就有很好的活性,相比于Ni的高温活性有更大的活性范围,使得PP的裂解反应更充分、更完全[12]。Co的加入对PP成炭率影响不大;Cu、Fe、Zn第二组分的加入不仅没有提高单一金属的催化活性,反而使复合催化剂的活性大大降低,从而导致PP的成炭率急剧下降。因此,我们认为Al和Mg能够促进Ni催化剂催化脱氢,Co对Ni的催化作用影响较小,而Cu、Fe、Zn不仅对PP的催化裂化没有促进作用,反而降低了原有催化剂的催化活性。

2.2 PP/双金属催化剂/AC复合体系的残炭形貌和结构分析

图2为不同活性组分的催化剂加入到PP/AC体系中,经800℃燃烧后复合材料的残炭形貌。2a)为单一的Ni催化体系,其成炭产物中有CNTs结构,但碳管粗细极不均匀,长径比较小;2b)为PP/Ni-Al/AC体系的残炭结构,可以看出有大量的CNTs生成,且碳管分布均匀,但长度和直径较小;2c)为Ni-Mg催化体系的残炭形貌,该碳管质量好,管径粗大、管长很长,能够形成致密的炭质保护层,但残炭率较PP/Ni-Al/AC体系较低。PP/Ni-Co/AC体系虽然没有提高PP自身成炭率,但却提高了碳管的质量和产量[如图2d)],但其中也有一些团聚在一起的无定形炭团。PP/Ni-Cu/AC[图2e)]体系的残炭中有少数的较短的CNTs,而PP/Ni-Zn/AC[图 2f)]和 PP/Ni-Fe体系的残炭为无定形炭。因此,从成炭率及成炭产物结构两方面考虑,Ni-Al和Ni-Mg催化体系,不仅能大大提高PP自身的成炭率,而且能改变成炭产物的结构,形成更稳定的CNTs结构。

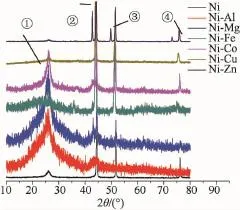

图3为800℃下燃烧后PP/双金属催化剂/AC残炭的XRD分析,PP经炭化裂解后其特征峰(2θ为 10°~24°)消失,同时在 2θ=26.3°处出现了炭的特征衍射峰,如图3中①所示,且较高的衍射峰强度表明生成的炭的含量及石墨化程度越高,图中Ni-Al、Ni-Mg、Ni-Co三体系中炭的衍射峰强度较大,这与我们测得的残炭率及SEM、TEM的结果相吻合。图 3 中②③④处 2θ分别为 44.5°、51.8°、76.3°,为Ni的衍射峰,高温下,助催化剂及AC促进原位镍催化PP脱氢裂解成炭。

2.3 双金属成炭催化剂对PP/双金属催化剂/AC复合体系燃烧性能的影响

图2800℃下PP/双金属催化剂/AC复合材料残炭的SEM图Fig.2 SEM images of residual char from PP/Ni/AC a),PP/Ni-Al/AC b),PP/Ni-Mg/AC c),PP/Ni-Co/AC d),PP/Ni-Cu/AC e),and PP/Ni-Zn f)

图3 800℃下PP/双金属催化剂/AC残炭的XRD分析Fig.3 XRD patterns of the carbonized products from PP/bimetallic catalyst/AC

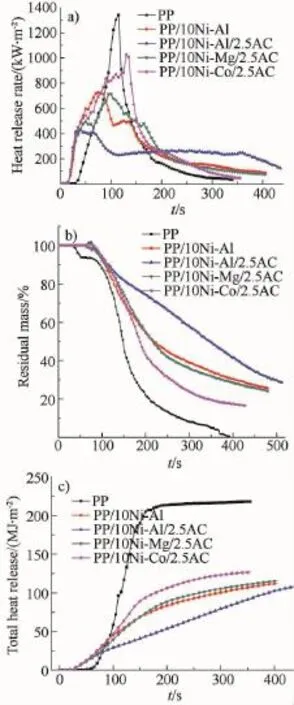

图4为PP及其复合材料的锥形量热的测试结果。由4a)可以看出,加入成炭催化剂后,复合材料的热释放速率迅速降低,仅加入Ni-Al时,热释放速率的峰值为725 kW/m2,比纯 PP降低了85%;再加入2.5%的AC后,复合材料的PHRR降低为431 kW/m2,比纯PP的PHRR降低了311%,比PP/10Ni-Al体系降低了68%,说明Ni-Al双金属催化剂的加入能够有效地降低复合材料的热释放速率,AC的加入使复合体系的热释放速率进一步降低。PP/10Ni-Mg/2.5AC和PP/10Ni-Co/2.5AC复合体系的热释放速率也得到了一定的改善,但效果较PP/10Ni-Al/AC差,它们的热释放速率峰值比纯PP分别降低了88%和30%。4b)为复合材料的质量损失速率,可以看出,复合材料的质量损失速率与热释放速率成反比,纯PP热释放速率最高,质量损失速率达到100%,PP/10Ni-Al/AC的质量损失速率为60%左右,质量损失速率最小,质量损失速率由大到小顺序为:PP、PP/10Ni-Co/2.5AC、PP/10Ni-Mg/2.5AC、PP/10Ni-Al、PP/10Ni-Al/AC。4c)为复合材料总的释放热(THR),纯PP的THR高达218 MJ/m2,加入成炭催化剂后复合材料的热释放量明显降低,其中PP/10Ni-Al/AC复合体系的THR为107 MJ/m2,比纯PP降低了1倍多,其他3组复合材料的THR较纯PP也都降低了接近1倍。复合材料释放热的降低使得体系的温度上升缓慢,延缓了复合材料的燃烧速率,从而达到阻燃的目的。

表1为复合材料锥形量热的一些特征参数,纯PP引燃时间(tign)为35 s,加入成炭催化剂后引燃时间增加到65 s左右,引燃时间的大大增加,为避免火灾的发生争取了时间,表中PHRR及THR也随着引燃时间的降低而降低,残炭率越高,PHRR及THR的值越小,说明催化成炭能够有效的阻止复合材料的燃烧反应,从而改善复合材料的燃烧性能。

表1 PP及其复合材料的锥形量热结果Table 1 Summary of the cone calorimetric results for PP and its composites

2.4 PP/双金属催化剂/AC复合体系的热稳定性

图5为加入不同双金属催化剂后PP复合材料的热稳定性。由TGA曲线可以看出,加入复合催化剂后的起始失重温度都比纯PP高,催化剂的加入延缓了复合材料的热降解行为,在热降解的过程中,成炭催化剂逐渐分解,形成炭质保护层缓解PP的分解,从图5中可以看出,300~380℃复合材料的成炭率明显大于纯PP的成炭率,而此温度区间正是炭层大量形成的温度。在此期间,成炭催化剂促使PP裂解成炭,其中PP/10Ni-Al/2.5AC的成炭率最高,其次为PP/10Ni-Mg/2.5AC;PP/10Ni-Al的成炭率低于前两者,但是其热稳定性最好,这是因为仅PP/10Ni-Al就可以形成大量的碳纳米管状的炭层,加入2.5AC后,成炭率提高不多,但却使网状炭层结构的比率降低,从而使热稳定性有一定的下降。

图4 50 kW/m2的辐射通量下PP/双金属催化剂/AC的热释放速率和质量损失Fig.4 Heat release rate and Mass loss curves for PP/bimetallic catalyst/AC at an incident heat flux of 50 kW/m2

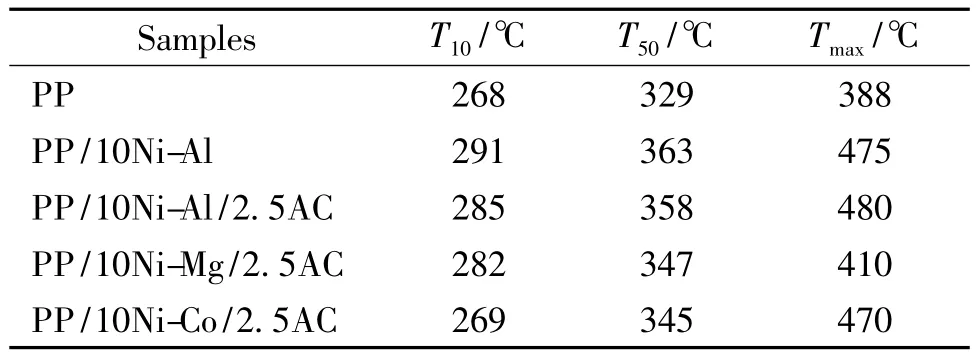

各催化剂对PP热稳定性的影响列于表2。加入复合催化剂后 T10、T50和 Tmax均比纯 PP提高很多,其中PP/10Ni-Al和PP/10Ni-Al/2.5AC在达到相同失质量率下的温度较高,复合材料的稳定性较好。

表2 空气氛围下双金属催化剂对PP热稳定性的影响Table 2 Effect of the bimetallic catalyst on the thermal stability of PP under air atmosphere at 10℃/min

图5 PP/双金属催化剂/AC复合材料TGA和DTG曲线Fig.5 TGA and DTG curves of PP/bimetallic catalyst/AC

3 结论

采用燃烧合成法制备了不同活性组分的双金属催化剂,考察各催化剂对PP成炭性能和燃烧性能的影响。双金属催化剂中助催化剂的种类及主催化剂和助催化剂的金属物质的量之比对PP成炭性能影响显著。其中Ni-Al和Ni-Mg双金属催化体系能够很好的促进PP裂解形成稳定的炭层结构;Ni-Co催化体系能够改善炭层的结构但对成炭量提高不多;Ni-Cu、Ni-Zn、Ni-Fe催化体系对促进PP成炭效果较差。加入10%的Ni-Al、2.5%AC时,复合体系的热释放速率峰值比纯PP降低了311%;总的释放热比纯PP降低了1倍多。

参考文献:

[1]Lewin M,Endo M.Catalysis of intumescent flame retardancy of polypropylene by metallic compounds[J].Polymer for Advanced Technologies,2003,14(1):3-11

[2]Li Y,Li B,Dai J,et al.Synergistic effects of lanthanum oxide on a novel intumescent flame retardant polypropylene system[J].Polymer Degradation and Stability,2008,93(1):9-16

[3]Hu X,Li Y,Wang Y.Synergistic effect of the charring agent on the thermal and flame retardant properties of polyethylene[J].Macromolecular Materials and Engineering,2004,289(2):208-212

[4]Li Y,Yin B,Yang M,et al.Effect of ultrafine full-vulcanized powdered rubber on the properties of the intumescent fire retardant polypropylene[J].Journal of Macromolecular Science Part B-Physics,2010,49(1):143-154

[5]Albers P,Deller K,Despcyroux B M,et al.SIMS/XPS investigations on activated carbon catalyst supports[J].Journal of Catalysis,1994,150(2):368-375

[6]Gurrath M,Kuretzky T,Boehm H P,et al.Palladium catalysts on activated carbon supports:Influence of reduction temperature,origin of the support and pretreatments of the carbon surface[J].Carbon,2000,38(8):1 241-1 255

[7]Jain S R,Adiga K C,Vemeker P.A new approach to thermochemical calculation of condensed fuel-oxidizer mixtures[J].Combustion and Flame,1981,40(1):71-79

[8]Baura-Pena M P,Martinez-Lope M J,García-Clavel M E.Synthesis of magnesium dititanate[J].Journal of A-merican Ceramics Society,1992,75(7):1 978-1 980

[9]Climent M J,Corma A,Lborra S,et al.Heterogeneous palladium catalysts for a new one-pot chemical route in the synthesis of fragrances based on the heck reaction[J].Advanced Synthesis & Catalysis,2007,349(11/12):1 949-1 954

[10]Lisi L,Bagnasco G,Ciambelli P,et al.Perovskite-Type oxides:5.Redox properties of LaMn1-xCuxO3and LaCo1-xCuxO3and methane catalytic combustion[J].Journal of Solid State Chemistry,1999,146(1):176-183

[11]Avdeeva L B,Goncharova O V,Kochubey D I,et al.Coprecipitated Ni-alumina and Ni-Cu-alumina catalysts ofmethanedecompositionandcarbondeposition.evolution of the catalysts in reaction[J].Applied Catalysis A:General,1996,141(1/2):117-129

[12]Ju Y,Li F,Wei R,et al.Effect of lanthanum on catalytic growth of carbon nanotubes from methane over nickel-aluminum catalyst[J].Journal of Rare Earths,2004,22(z1):172-174