升降台油缸安装板结构分析与改进

刘 洋,严开勇,鲁新义,李 华,胡念慈,闻 臻

(武汉钢铁(集团)公司研究院,湖北 武汉,430080)

升降台油缸安装板结构分析与改进

刘 洋,严开勇,鲁新义,李 华,胡念慈,闻 臻

(武汉钢铁(集团)公司研究院,湖北 武汉,430080)

针对液压升降台在使用中出现升降油缸安装板形变大、易开裂的问题,从升降台结构及工作原理、升降油缸安装板强度及形变量等方面对升降台安装板进行了分析。结果表明,升降油缸安装板存在刚度不足和固定方式不佳等问题。为了解决这些问题,提出了在安装板上加装四周形和井字形筋板两种不同的改进方案,并利用有限元分析软件对不同改进方案下安装板的形变量进行了数值模拟,最终优选了井字形筋板的改进方案,有效解决了安装板形变大的问题,消除了升降台的安全隐患。

升降台;安装板;结构形变;有限元分析

升降台是现代机械行业不可缺少的基本设备[1],它的稳定性良好,具有宽大的作业平台和较高的承载能力,升降平稳,安装维护简单方便[2]。对于钢铁行业来说,升降台也是热轧、冷轧、硅钢等生产线上一个重要的设备,其主要作用是负责生产线终端产品的出库。

某钢厂冷轧生产线的尾端设计有一个承载能力为35 t的升降台,其主要作用是对冷轧钢卷进行收集和传送。但在升降台使用初期,升降油缸安装板就出现了较为严重的弯曲变形,而且在使用半年之后,油缸安装板出现多处裂纹,升降油缸的连接螺栓也频繁松动和断裂,给升降台的稳定运行带来了极大的安全隐患,因此对升降台支撑板结构进行分析与改进十分必要。

1 升降台结构及工作原理

升降台的结构主要包括支撑板、导向杆、升降油缸和油缸安装板等部分。升降油缸底座利用连接螺栓固定在油缸安装板上,升降油缸活塞杆的顶端设计为半球形,并直接与支撑板相连。当升降油缸活塞杆上升时,活塞杆伸出,并推动支撑板向上抬起,从而实现整个升降台的上升运动;反之,当升降油缸活塞杆收缩时,支撑板在自重的作用下随活塞杆一起向下运动,实现整个升降台的下降回位运动。为了保证支撑板两端升降的平稳性和一致性,在升降油缸两侧设计有两个导向杆。每个导向杆均通过定位销固定在支撑板上,在升降过程中,支撑板两侧的导向杆在导向杆外筒内进行同步升降,有效保证了升降台升降的平稳性。

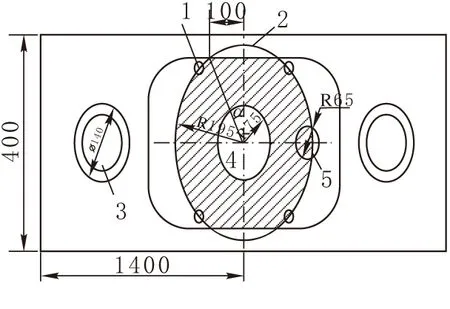

为了方便升降油缸安装和实现升降油缸的升降功能,在升降油缸的安装板上设计有一个安装孔和一个升降孔(图1)。安装孔位于安装板的正中,作用是让系统油管与油缸中心底部的进油管相连,为油缸提供升降压力,而升降孔的作用是为了满足安装在升降油缸一侧的回油管随油缸一起升降时油管长度的补偿需要。

1-定位孔;2-S缺圆;3-寻向杆;4-安装孔;5-升降孔

2 升降油缸安装板强度及变形量分析

2.1 安装板强度校验

2.1.1 伺服缸载荷计算 油缸活塞在上升过程中,其推力作用推动支撑板上升。由于力的相互作用,活塞的推力同样也作用在安装板上。由于升降缸活塞的直径为180 mm,工作压力为14 MPa,活塞的半径、面积和推力分别为[3]:活塞半径

R=φ/2=0.18÷2=0.09 m

(1)

活塞面积

S=πR2=π×0.09×0.09=0.0254 m2

(2)

活塞推力

F=P×S=14×106×0.0254=355.6 kN

(3)

式中:Φ为活塞的直径,m;P为油缸工作压力,MPa。由于油缸活塞推力F为355.6kN,所以油缸对底座的压力F压也为355.6kN。

2.1.2 安装板受力面积计算 油缸底座与底板支撑板之间的接触面积即为油缸对底座的受力面积。从图1中可以看出,受力面积为阴影部分面积,其面积等于圆环面积减去上下2个缺圆部分面积,然后再减去4个小半圆形孔,最后再减去大部分升降孔面积所得到的面积。考虑到圆环内小孔的面积与升降孔在圆环外的面积相当,所以近似将受力面积的计算方式简化,即

S受力=S圆环-2S缺圆-S升降孔

由于大圆半径为195mm,缺圆部分的弦长l为200mm,根据余弦公式可以计算出α为30.85°;加上安装孔的半径为75mm,升降孔的直径为65mm,则

(4)

=π×752×10-6=0.01767 m2

S环=S大圆-S安装孔=0.1013 m2

=0.016741 m2

S缺圆=S扇形-S三角形=0.003733 m2

=0.003318 m2

S受力=S环-2×S缺圆-S升降孔

=0.09154 m2

式中:R大圆为大圆半径,m;S大圆为大圆的面积,m2;R安装孔为安装孔的半径,m;S安装孔为安装孔的面积,m2;S环为环形的面积,m2;S扇形为扇形的面积,m2;S三角形为缺圆所对三角形的面积,m2;S缺圆为缺圆的面积,m2;R升降孔为升降孔的半径,m;S升降孔为升降孔的面积,m2;S受力为油缸作用安装板的面积,m2。

2.1.3 安装板的单位载荷分析 安装板的单位载荷

安装板的实际应力值为3.88MPa,而安装板的材质为Q345A[4],其许用应力为345MPa,由此可见其强度满足工作要求。

2.2 安装板形变量模拟分析

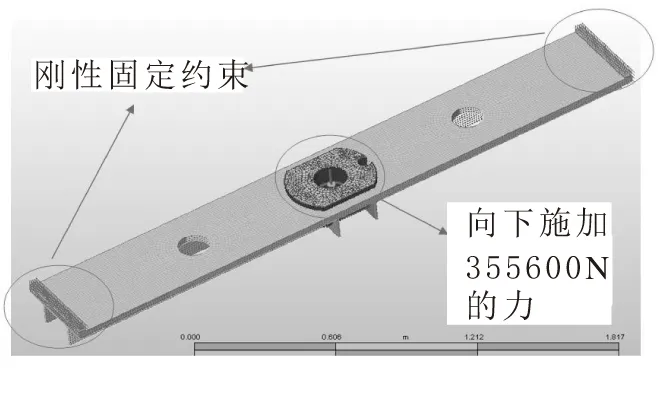

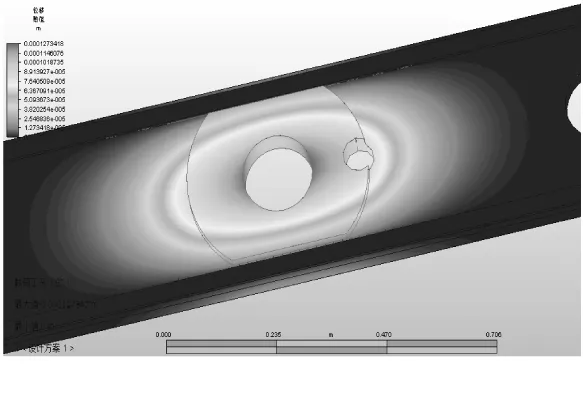

由于整个安装板只有两端通过焊接的方式与基座固定,中间区域均悬空(图2)。为了模拟安装板的形变量,按照实际尺寸建立了三维有限元模型,并对其进行定义单元属性、划分网格、施加约束等(图3)[5]。

图 2 安装板固定约束

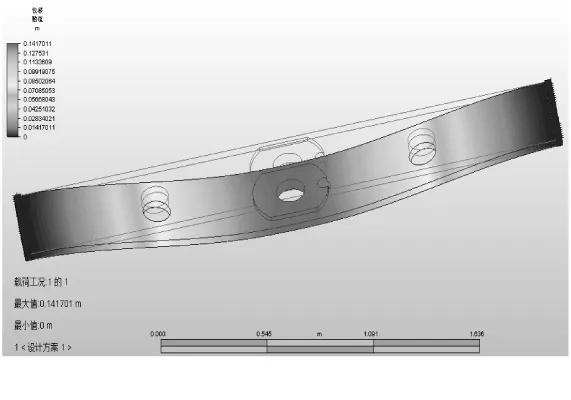

图 3 安装板位移云图

通过计算发现,安装板最大位移发生在液压缸安装处,其最大位移值为0.1417m,而设计标准要求安装板的最大允许位移必须不大于0.01m。由此可见,安装板的最大位移超过了设计标准,因此其安装板的刚度不足,其固定方式和本体结构上存在问题,必须加以改进。

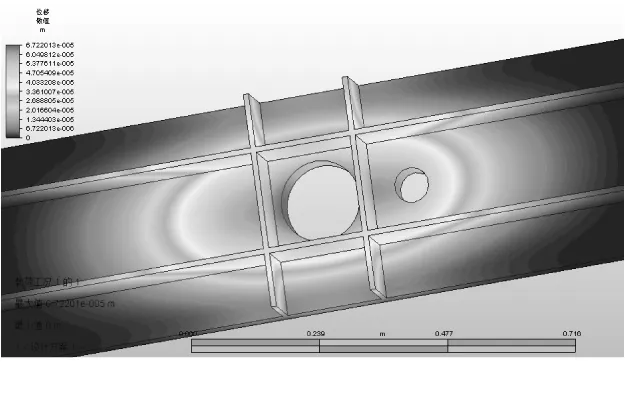

3 升降油缸安装板结构改进

为了解决安装板形变大的问题,提出了两种不同的解决方案。第一种就是沿安装板底部四周焊接宽度和高度均为20mm的筋板;第二种是在安装板底部焊接宽度和高度均为20mm的井字形筋板。为了比较两种方案的优劣性,对两种方案下安装板的形变进行模拟分析。

(a)方案一

(b) 方案二

通过图4分析可知,采用方案一,其安装板的最大位移为1.27×10-4m;采用方案二,其安装板的最大位移为6.72×10-5m,两种方式均满足了安装板形变不大于0.01m的要求。由于方案二的最大位移量更小,因此采用方案二对安装板结构进行改进。

4 结果分析

新型井字形安装板上机使用以后,对安装板的实际形变进行测量,其测量结果显示其位移值不足0.01mm,而且安装板上机半年时间里,升降台运行稳定可靠,未出现升降油缸连接螺栓松动和断裂的情况,使用效果良好。

[1] 李增双,李永波,魏 禹,等.液压升降台结构设计及有限元分析[J].湖南工程学院学报,2013,23(03):27-29.

[2] 赵 鑫,王惠源.基于SolidWorks的剪式液压升降台绞架强度仿真分析[J].煤矿机械,2013,34(04):96-97.

[3] 成大先.机械设计手册[M].北京:化学工业出版社,2007:21-16.

[4] 宋小龙,安继儒.新编中外金属材料手册[M].北京:化学工业出版社,2010:303.

[5] 刘勇杰,闫 磊.基于ANSYS铜包装线升降台的有限元分析[J].电子世界,2013,13:92-93.

[责任编校: 张 众]

Structure Analysis And Improvement of Fixing-board of Hydraulic Cylinder Model

LIU Yang,YAN Kaiyong,LU Xinyi,LI Hua,HU Nianci, WEN Zhen

(ResearchandDevelopmentCenterofWuhanIronandSteel(Group)Corp.,Wuhan430080,China)

Lifts mounting plate was analyzed from the aspects such as the structure and working principle of lifts and the strength and shape variables of lift cylinder mounting plate, to solve the problem that the lift cylinder mounting plate had large deformation and was easy to crack when hydraulic lifts was in use. The results show that there are some problems such as insufficient stiffness and poor fixation of lift cylinder mounting plate. Focusing on the problems, two different improvement programs were proposed: installing four weeks shaped and well-shaped ribs on the mounting plate. Finite element analysis software was applied to simulate the deformation of the mounting plate under the different programs, and it shows that the well-shaped rib is a preferred program. Practice has proved that well-shaped ribs program can effectively solve the problem that lift cylinder mounting plate has large deformation, and so the hidden safety risk of lift has been eliminated.

lift platform; fixing-board; structure deformation; finite element analysis

2015-04-20

刘 洋(1984-),男,湖北枝江人,武钢研究院工程师,研究方向为冶金设备研究及开发

1003-4684(2015)04-0096-03

TG334.9

A