捣镐结构的有限元模拟及研究

陈丽烟 上海铁路局上海经济开发公司

周漭森 徐 春 上海应用技术学院

捣镐结构的有限元模拟及研究

陈丽烟 上海铁路局上海经济开发公司

周漭森 徐 春 上海应用技术学院

采用商用软件ABAQUS对两种结构形式的捣镐进行数值分析,模拟了捣镐在实际捣固工作状态的各部分应力应变的状态,对比研究了危险断面的应力分布,由此确定出具有较长使用寿命的捣镐结构形式,并进行了铁路捣固作业的实际验证,结果证实模拟结果符合实际使用情况。

捣镐;数值模拟;应力应变

随着铁路速度不断提高,铁路养护越来越重要。捣固车是铁路养护的重要工具,用于密实道床石碴,提高铁路道轨稳定性。捣镐是捣固车中的关键零件,由于工作环境恶劣,其损耗严重,一般捣镐使用寿命不到80 km。因此,铁路设备制造厂商将捣镐作为重要的研究对象。

目前铁路上广泛使用的捣镐,镐体为整体铸造或锻造,镐掌表面覆盖硬质合金片。根据镐掌顶部结构和硬质合金块覆盖方式不同可分为内嵌与外镶两种。国内主要采用外镶而国外采用内嵌。然而这两种捣镐捣固作业的受力情况、使用寿命与结构的关系尚未研究。为优化捣镐结构,提高寿命,降低铁路养护成本,本文使用有限元模拟结合实际捣固作业对两种结构形式的捣镐进行了分析与比较。

本文采用FEM软件ABAQUS/Explicit dynamic动力学模块,参照捣镐实际工况对捣镐进行模拟分析,为优化捣镐结构提供理论参考。

1 模型建立

1.1 捣镐模型

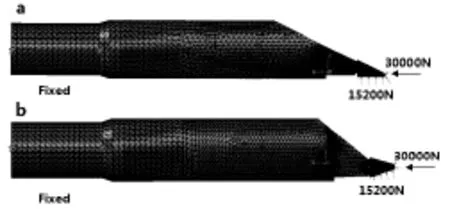

将Pro/E中绘制的捣镐三维装配模型进行网格划分,捣镐尾部为C3D8单元八面体网格,捣镐头部为C3D10单元,四面体网格(见图1)。捣镐材料参数如表1所示。

图1 有限元网格模型及约束与加载

表1 有限元材料参数

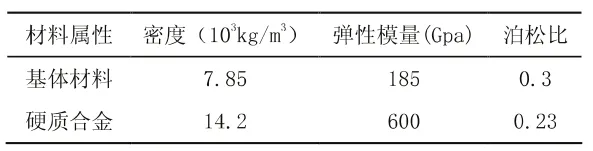

图2 (a)外镶和(b)内嵌捣镐镐掌实物图

图3 (a)外镶和(b)内嵌捣镐镐掌模型

图2为两种镐掌结构实物图,可见外镶镐镐掌结构为直角形,底面硬质合金厚片向上斜面钩起,保护镐尖免受磨损,而斜面则由硬质合金薄片覆盖。内嵌捣镐镐掌为对称结构,两侧斜面由硬质合金薄片覆盖,镐尖插入一片前宽后窄的硬质合金厚片以承受道碴的冲击和磨损。镐掌结构有限元模型见图3,镐掌基体与硬质合金片之间焊合,硬质合金片间留有间隙。

1.2 边界条件

捣镐尾部固定在捣固车上,作业时捣镐插入铁路道碴中,深度达560 mm,同时振动并向中部移动以夹持道碴,振动频率为35 Hz,振幅3 mm~6.6 mm,完成夹持后捣镐升起,如此循环作业。因此,在捣镐尾部施加全约束,在镐掌顶部与一侧分别加载30 000 N与15 200 N力,加载时间均为0.002 s,如图1所示。

2 模拟结果分析

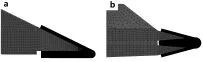

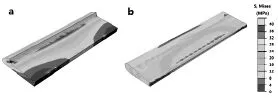

图4 (a)外镶和(b)内嵌捣镐应力分布

图4为捣镐镐体应力分析结果。两种捣镐结构最大应力均出现在镐柄尾部夹具固定处,外镶捣镐的最大应力为116MPa,内嵌捣镐为316 MPa。作业时捣镐以35 Hz在道碴中振动,镐柄及夹具固定处受到循环加载,极易产生疲劳、形成裂纹并最终断裂。捣镐一旦断裂,即刻失去捣固作用,捣固车需立刻停止作业并更换捣镐。断镐卸载所需工时与难度远大于装载新镐,若捣固车作业时捣镐频繁折断,将极大降低铁路养护效率并提高养护成本,故断镐在捣固作业中是绝不允许出现的。因此从镐柄受力角度判断,外镶镐结构优于内嵌镐。

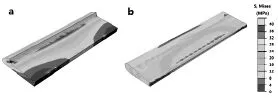

图5 (a)外镶和(b)内嵌捣镐镐掌顶部硬质合金厚片应力分布

碳化钨硬质合金由WC与粘结金属Co烧结而成,具有高硬度、高耐磨性但抗弯强度低、易断裂。捣镐镐头在作业过程中反复与道碴相互冲击与摩擦,承受剪切应力和弯曲应力,硬质合金中Co相在应力作用下发生晶体结构转变并与硬质相脱离[7]。在循环冲击载荷作用下,这种脱离增加扩展形成微裂纹,并最终导致硬质合金的破碎和局部剥落。微裂纹的形成发展与晶粒和应力的分布有关。

如图5所示,外镶镐顶部硬质合金片的最大应力为40 MPa,且集中于其内侧与基体尖部贴合的弯钩处,该位置极易引起断裂。若顶部硬质合金在此处断裂掉落,则基体尖部失去保护,斜侧面硬质合金弯折剥落,镐掌磨损,捣镐插入深度减小,失去捣固作用。内嵌镐顶部硬质合金的应力分布较为均匀且最大应力为33 MPa,稍小于外镶镐,且位于硬质合金中部和尾部,因其焊合并嵌于镐掌中心,即使发生断裂,也不会对捣镐使用寿命造成巨大影响。

从捣镐基体与顶部硬质合金厚片的应力分析的结果可知,在相同大小力的作用下,内嵌镐应力分布更为均匀,结构形式更为合理,使用寿命应优于外镶镐。

3 捣镐作业试验

图6 (a)外镶镐(c)内嵌镐捣固试验作业结果

将图2所示外镶、内嵌两种结构形式的捣镐安装在捣固车上,在铁路工务段进行实际作业。外镶镐作业80 km后的磨损情况如图6(a)所示,斜侧面硬质合金薄片未见显著磨损,但镐掌头部破坏严重。捣镐在作业过程中顶部硬质合金折断,镐尖基体失去保护而被快速磨损,斜面硬质合金相继剥落,留下贝状断口,镐掌插入道碴的深度剧减,失去捣固作用。而内嵌镐在捣固车上连续作业10 km后即有断镐情况发生,其镐掌硬质合金尚未磨损,但镐柄在尾部夹具固定处断裂,断裂位置与作业模拟所指出的应力集中处相符。图6(b)所示为内嵌镐断口宏观形貌,由图可推断镐柄在单向弯曲疲劳载荷作用下于内侧表面应力最大处首先形成疲劳源,然后在疲劳载荷下相内扩展并最终断裂,断口瞬断区面积较大,可知载荷较高。大量实际捣固作业结果表明内嵌结构镐镐掌耐磨性远优于外镶结构镐,硬质合金片断裂情况鲜有发生,但断镐情况较为频繁。针对镐柄尾部疲劳断裂问题,可以通过改进镐体成型工艺,以锻造代替精铸或改进镐柄设计结构添加加强筋的方法来提高镐柄尾部强度。

4 总结

(1)通过施加相同力对两种结构形式的捣镐作业受力状况进行模拟,发现外镶镐基体与顶部硬质合金最大应力均远大于内嵌镐。

(2)通过铁路工务段捣固作业,证实外镶结构捣镐易在镐头硬质合金处断裂,验证了有限元数值模拟结果。

(3)内嵌结构的捣镐镐头在作业中应力分布更均匀,极大发挥了硬质合金耐磨特性,但镐柄尾部存在应力集中问题,易疲劳折断。内嵌结构镐的疲劳断裂问题可以通过改进镐柄设计结构与成型工艺避免。

[1]张汉斌,张良刚,左清军.新型高强度铁路路基捣固镐头的研发应用[J].凿岩机械气动工具,2011,(2):7-12.

[2]张驰,万一,徐春.捣镐的高频感应钎焊工艺研究[J].热加工工艺,2013, (13):194-199.

[3]昆明理工大学.一种铁路捣固车用捣镐 [P].中国: 200820081695.0,2009.6.10.

[4]常州中铁科技有限公司.新型焊接合金捣镐 [P].中国: 200920148598.3,2009.04.07.

[5]Edward Williams.Tamping tool[P].United States:US 7726246 B2,Jun 1,2010.

[6]周忠毅.高耐磨捣镐的研制[J].机车车辆工艺,2009(5):11-13.[7]Lisovsky A F.Some speculations on an increase of WC-Co cemented carbide service life under dynamic loads[J].Int J Refract Met Hard Mater, 2003,21:63.

[8]郭圣达,张正富.WC-Co类硬质合金疲劳特性研究现状[J].材料导报, 2009,23(11):69-72.

[9]李琴,金鑫,谭军等.地质勘探点头失效机理研究[J].西南石油学院学报, 2004,26(4):73.

责任编辑:宋 飞

来稿时间:2015-8-18