板对板平焊对接焊条电弧焊实训设置及操作要点

刘海,文申柳,李林鑫

(四川化工职业技术学院机械工程系,四川泸州646005)

0 前言

高职(专科)焊接技术及自动化专业的实习计划各个学校大同小异,焊接实习项目的设置需要考虑的问题很多:例如经费的多少、指导教师水平高低、场地的大小、设备的数量、学生技能的培养效率、成本的控制等等。要把这些问题综合考虑进去就需要找到所有问题的平衡点。笔者通过长期的焊接专业教学摸索以及到近十几所高职院校考察,在咨询大量从事焊接专业企业技术人员的基础上,总结出了板对板平对接焊条电弧焊的操作要点及技巧,该项目的成本相对较低,而且基本不受到学校硬件条件的限制,同时这个项目只要能够按照要求完成,让学生多练习,熟练掌握,效果很好[1-2]。

1实训项目的设置

1.1 项目内容

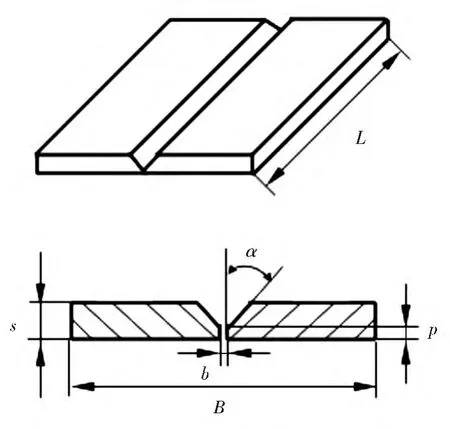

(1)焊件尺寸:如图1所示。

图1 焊件尺寸

(2)焊接方法:焊条电弧焊。

(3)焊件材料:低碳钢Q235。

(4)焊接位置:平焊。

(5)焊接材料:E4303。

(6)设备、工量具:面罩、手套、敲渣锤、凿子、锉刀、钢丝刷、砂纸、钢直尺、焊条筒、角磨机、钢丝钳、钢锯条、劳动防护用品等。

1.2 技术要求

(1)单面焊双面成形。

(2)焊件坡口两端不得安装引弧板。

(3)焊件一经施焊,不得任意更换和改变焊接位置。

(4)定位焊时反变形量自定[3]。

1.3 操作要点

1.3.1 焊前准备

(1)焊前清理 为了防止焊接过程中出现气孔,必须重视焊前试板的清理工作,焊前使用的清理方法不限,但最好能用角向磨光机打磨,效率较高,效果也比较好。

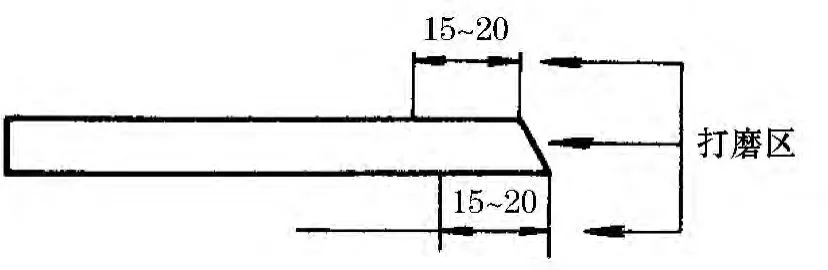

焊前需将坡口面和靠近坡口上、下两侧20 mm内的钢板上的油、锈、水分及其它污物打磨干净,至露出金属光泽为止。打磨范围如图2所示。

图2 焊前打磨区

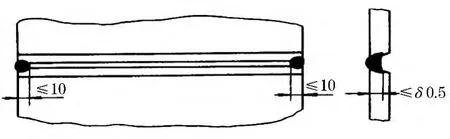

(2)装配与定位焊 试板装配定位焊所用焊条与正式焊接时相同。定位焊缝的位置应在试板背面的两端头处,始焊端可少焊些,终焊端应多焊些,防止在焊接过程中收缩,造成未焊段坡口间隙变窄而影响焊接,定位焊缝必须焊牢,如图3所示。

图3 定位焊缝的位置

焊定位焊缝时,必须保证装配间隙,最好在试板两端放入尺寸符合要求的垫板,一般工厂通常都放焊条头来调整装配间隙。建议始焊端4.0 mm,终焊端3.2 mm。

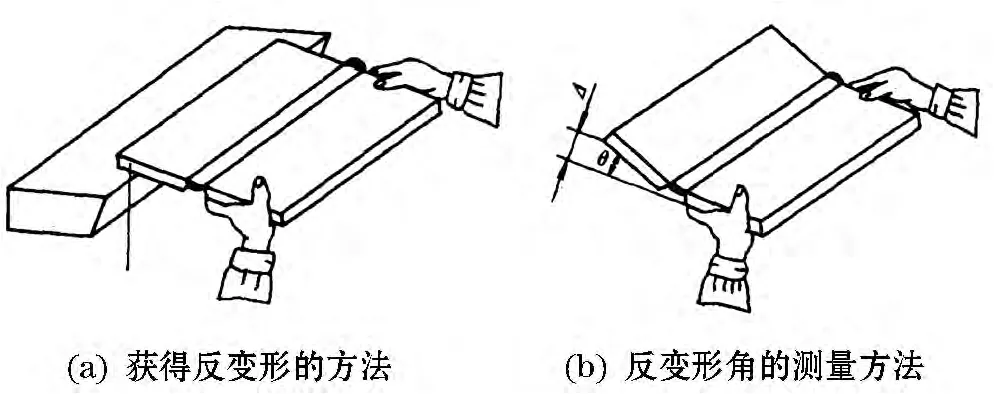

(3)预置反变形 为了保证试板焊后没有角变形,因此焊前试板要预置反变形,获得反变形的办法如图4所示。

图4 试板定位焊时预留反变形

反变形角度可用万能角度尺或焊缝测量器测量,也可测Δ值,Δ值可根据试板宽度计算出。

式中:Δ——试板表面高度差(mm);

b——试板宽(100 mm);

θ——反变形角(按3°计)。

1.3.2 焊接工艺参数

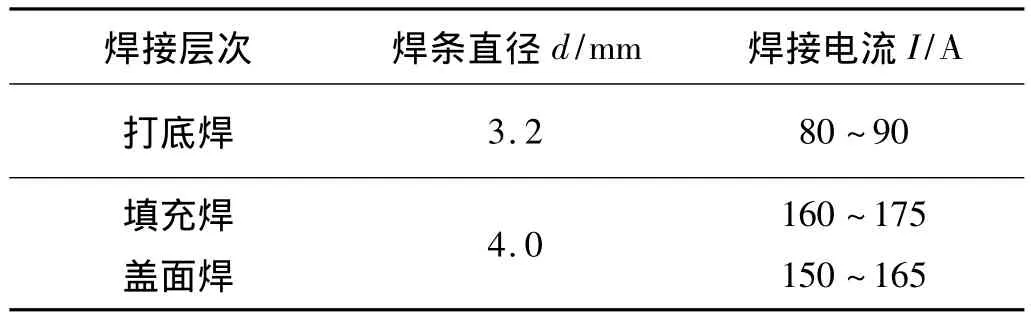

推荐焊接工艺参数如表1所示。

表1 焊接工艺参数

1.3.3 焊接要点

平焊时,由于焊件处在俯焊位置,与其它焊接位置相比操作较容易。它是板状、管状试件各种位置焊接操作的基础。但是,平焊位置打底焊时,熔孔不易观察和控制,在电弧吹力和熔化金属的重力作用下,使焊道背面易产生超高或焊瘤等缺陷。因此,这个项目的焊接仍具有一定难度。

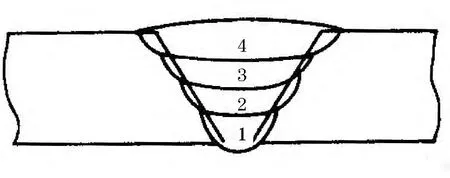

(1)焊道分布 单面焊四层四道,如图5所示。

图5 焊道分布

(2)焊接位置 试板放在水平面上,间隙小的一端放在左侧。

2 焊接工艺措施

2.1 打底焊

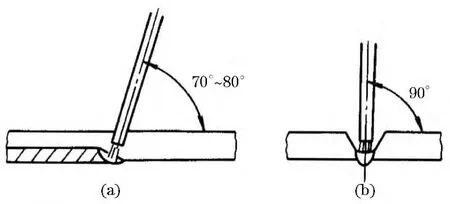

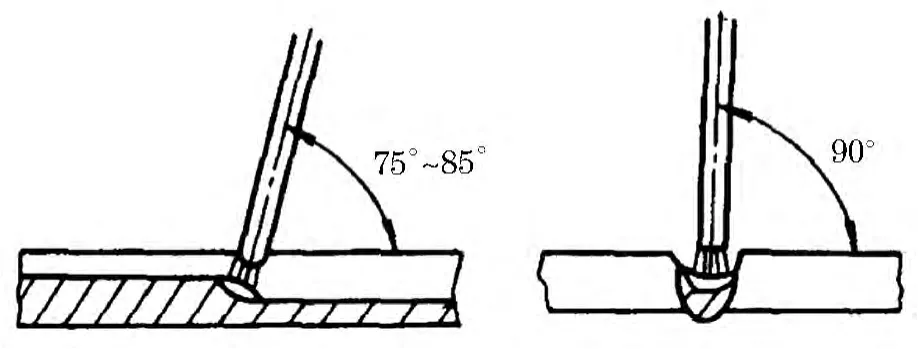

打底焊时焊条与试件之间的角度如图6所示,采用小幅度锯齿形横向摆动,并在坡口两侧稍停留,连续向前焊接,即采用连弧焊法打底。

图6 平焊打底焊焊条角度

打底焊要注意以下几点:

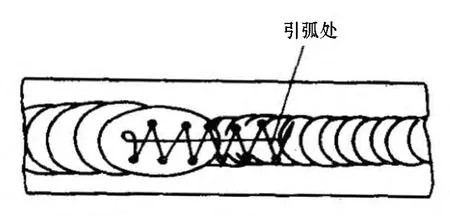

(1)控制引弧位置。打底层从试板左端定位焊缝的始焊处开始引弧,电弧引燃后,稍作停顿预热,然后横向摆动向右施焊,待电弧到达定位焊缝右侧前沿时,将焊条下压并稍作停顿,以便形成熔孔。

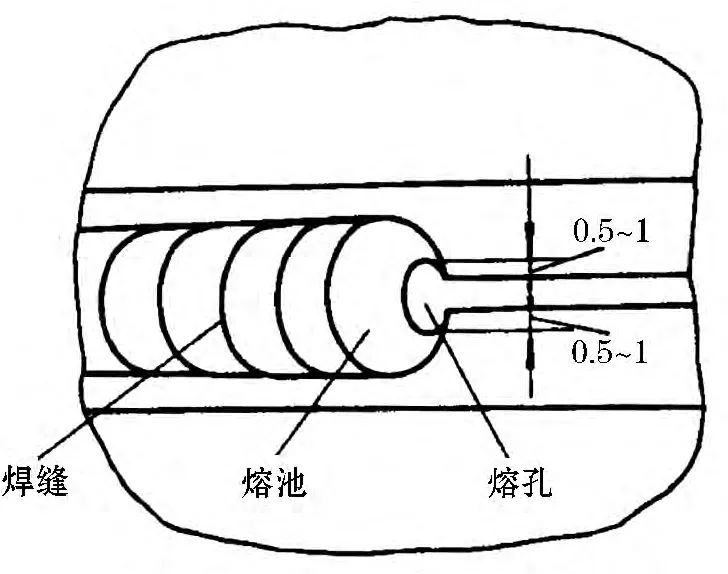

(2)控制熔孔的大小。在电弧的高温和吹力作用下,试板坡口根部熔化并击穿形成熔孔,如图7所示,此时应立即将焊条提起至离开熔池约1.5 mm左右,即可以向右正常施焊。

打底层焊接时,为保证得到良好的背面成形和优质焊缝,焊接电弧要控制短些,运条要均匀,前进的速度不宜过快。要注意将焊接电弧的2/3覆盖在熔池上,电弧的1/3保持在熔池前,用来熔化和击穿试件的坡口根部形成熔孔。施焊过程中要严格控制熔池的形状,尽量保持大小一致。并观察熔池的变化及坡口根部的熔化情况,焊接时如果有明显的熔孔出现,则背面可能要烧穿或产生焊瘤。

图7 平板对接平焊时的熔孔

熔孔的大小决定背面焊缝的宽度和余高。若熔孔太小,焊根熔合不好,背弯时易裂开;若熔孔太大,则背面焊道既高又宽很不好看,而且容易烧穿,通常熔孔直径比间隙大l~2 mm较好。焊接过程中若发现熔孔太大,可稍加快焊接速度和摆动频率,减小焊条与焊件间的夹角;若熔孔太小,则可减慢焊接速度和摆动频率,加大焊条与焊件间夹角。

当然还可以用改变焊接电流的办法来调节熔孔的大小,但这种办法是不可取的,因为实际生产中由于坡口角度、装配间隙和结构形式的变化,不允许随时调整焊接电流,而且即使调整也比较麻烦,因此必须掌握用改变焊接速度、摆动频率和焊条角度的办法来改善熔池状况,这正是焊条电弧焊的优点[4]。

(3)控制铁水和熔渣的流动方向。焊接过程中电弧永远要在铁水的前面,利用电弧和药皮熔化时产生的气体的定向吹力,将铁水吹向熔池后方,这样既能保证熔深,又能保证熔渣与铁水分离,减少夹渣和产生气孔的可能性。焊接时要注意观察熔池的情况,熔池前方稍下凹,铁水比较平静,有颜色较深的线条从熔池中浮出,并逐渐向熔池后上部集中,这就是熔渣,如果熔池超前,即电弧在熔池后方时很容易夹渣。

(4)控制坡口两侧的熔合情况。焊接过程中随时都要观察坡口面的熔合情况,必须清楚地看见坡口面熔化并与焊条熔敷金属混合形成熔池,熔池边缘要与两侧坡口面熔合在一起才行,最好在熔池前方稍有个小坑,但随即能被铁水填满,否则熔合不好,背弯时易产生裂纹。

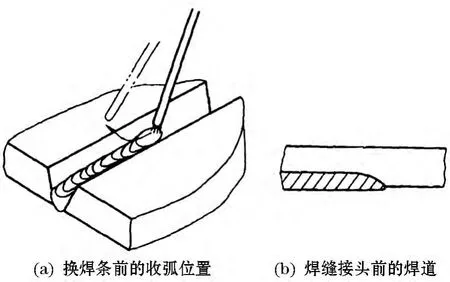

(5)焊缝接头。打底焊道无法避免焊接接头,因此必须掌握好接头技术。当焊条即将焊完,需要更换焊条时,将焊条向焊接的反方向拉回约10~15 mm,如图8a所示,并迅速抬起焊条,使电弧逐渐拉长很快熄灭。这样可把收弧缩孔消除或带到焊道表面,以便在下一根焊条焊接时将其熔化掉。注意回烧时间不能太长,应尽量使接头处成为斜面,如图8b所示。焊缝接头有2种方法:热接法和冷接法。

图8 焊缝接头前的焊道

热接法即采用前一根焊条的熔池还没有完全冷却就立即接头。这是生产中常用的方法,也最适用,但接头难度大。获得理想接头的关键有如下几点:

(1)更换焊条要快,最好在开始焊接时,持面罩的左手中就抓几根准备更换的焊条,前根焊条焊完后,立即换好焊条,趁熔池还未完全凝固时,在熔池前方10~20 mm处引燃电弧,并立即将电弧后退到接头处。

(2)位置要准,电弧后退到原先的弧坑处,估计新熔池的后沿与原先的弧坑后沿相切时立即将焊条前移,开始连续焊接。由于原来的弧坑已被熔渣覆盖着,只能凭经验判断弧坑后沿的位置,因此操作难度大。如果新熔池的后沿与弧坑后沿不重合,则接头不是太高就是缺肉,因此必须反复练习。

(3)掌握好电弧下压时间。当电弧已向前运动,焊至原弧坑的前沿时,必须再下压电弧,重新击穿间隙再生成一个熔孔,待新熔孔形成后,再按前述要领继续焊接。这段时间和位置是否合适,决定焊缝背面焊道的质量,也是较难掌握的。

冷接法即前一根焊条的熔池已冷却。施焊前,先将收弧处打磨成缓坡形,在离熔池后约10 mm处引弧。焊条做横向摆动向前施焊,焊至收弧处前沿时,填满弧坑,焊条下压并稍作停顿。当听到电弧击穿声时,形成新的熔孔后,逐渐将焊条抬起,进行正常施焊。

2.2 填充焊

填充层施焊前,先将前一道焊缝的熔渣、飞溅清除干净,将打底层焊缝接头的焊瘤打磨平整,然后进行填充焊。填充层焊接时的焊条角度,如图9所示。

图9 填充层焊时的焊条角度

焊填充层焊道时需注意以下三点:

(1)控制好焊道两侧的熔合情况。填充焊时,焊条摆幅加大,在坡口两侧停留时间可比打底焊时稍长些,必须保证坡口两侧有一定的熔深,并使填充焊道表面稍向下凹。

(2)控制好最后一道填充焊缝的高度和位置。填充层焊缝的高度应低于母材约0.5~1.5 mm,最好略呈凹形,要注意不能熔化坡口两侧的棱边,便于表面层焊接时能够看清坡口,为表面层的焊接打好基础,焊填充焊道时,焊条的摆幅逐层加大,但要注意不能太大,千万不能让熔池边缘超出坡口面上方的棱边[5-6]。

(3)接头方法如图10所示。不需向下压电弧,其它要求同打底焊。

图10 填充层焊缝

2.3 盖面焊

盖面层施焊时的焊条角度,运条方法及接头方法与填充层相同。但盖面层施焊时焊条摆动的幅度要比填充层大。摆动时要注意摆动辐度一致,运条速度均匀。同时注意观察坡口两侧的熔化情况、施焊时在坡口两侧稍作停顿,以便使焊缝两侧边缘熔合良好,避免产生咬边,以得到优质的盖面焊缝。焊条的摆幅由熔池的边沿确定,焊接时必须注意保证熔池边沿不得超过试板表面坡口棱边2 mm,否则焊缝超宽。盖面接头要特别注意,否则不美观。

3 结束语

通过以上这些方法与要点进行“板对板平对接焊条电弧焊”实训教学,不仅能够节约实训支出,而且关键是能够让学生学习到相关的实训操作技能,有利于后续的提高与发展。

[1] 杨宗斌.1Cr18Ni9Ti不锈钢管对接焊[J].焊管,2006,29(1):73 -75,80.

[2] 谭安富.焊工考试项目平焊位板对接试件焊接技术要点[J].焊接技术,2006,35(5):75 -76.

[3] 朱学忠.板对接单面焊双面成形操作技术的探讨[J].焊接技术,2008,37(2):66 -69.

[4] 余刚.钢制对接焊缝缺陷超声相控阵检测图像特征与识别[D].南昌航空大学,2012.

[5] 李歆.15CrMo钢管对接水平固定焊技能教学[J].现代企业教育,2013(12):92.

[6] 叶振明.平板对接焊和管板角焊手工单面焊两面成型工艺[J].石油施工技术,1983(3):15-17.