尿素合成塔高效塔板的Fluent数值模拟*

赵 双,王庆锋,庞 鑫

(北京化工大学故障诊断与自愈工程研究中心,北京100029)

尿素合成塔板结构型式影响气液两相流体在合成塔内的反应速度和反应时间,进而影响CO2转化率[1]。国内市场上存在卡萨利塔板、卡萨利Z 型塔板、卡萨利-戴恩特塔板、喷射型塔板以及径向塔板等结构型式,除后者外其余全部为国外专利技术且引进技术成本代价极高。同时,国内很多尿素生产企业引进了“高效塔板”而并没有达到提高CO2转化率和增加产能的目的。合成塔直径、合成塔板结构型式、尿素生产负荷和CO2转化率的之间的关系国外专利商没有公布,企业选择合成塔板存在很大的盲目性。通过制作不同结构类型的尿素合成塔板进行工业化实验成本高且具有结果不可预测性,工业上急需一种能较精确模拟流体状况、操作简单、成本低廉且效果明显的方法。运用计算流体力学[2](Computational Fluid Dynamics,简称CFD)的方法对高效塔板中的卡萨利Z 型塔板(分为有挡板和无挡板两种)和喷射型塔板进行模拟,基于双欧拉两相流模型和k-ε 湍流模型,建立三维合成塔两塔板间的流场来模拟气液两相流体的流动情况,得出生产负荷与塔板结构型式的关系,通过数值模拟得到最高效的塔板以及塔板的最佳操作工况点,以达到应用到实际生产中提高转化率、降低能耗的目的,为尿素合成选择较高效的塔板提供理论支持。

1 数学模型

两相流动模拟的控制方程可在单向流控制方程的基础上采用集平均方法推导。假定液体为连续相,气体为分散相且不可压缩,不考虑相间质量和热量传递,控制方程如下[3]:

质量守恒方程:

动量守恒方程:

采用标准k-ε 方程计算湍流,k-ε 湍流控制方程如下:

方程(2)中Fi 表示相互间作用力,包括曳力、升力、虚拟质量力、湍流扩散力、壁面作用力等[4-6]。方程(5)(6)中Cε1、Cε2、Cμ、σε、σk为湍流参数,模拟时分别取1.44、1.92、0.09、1.0、1.3。

2 塔板气液流场的模拟

2.1 建模

选取尿素合成塔中任意两块塔板间的流动通道对卡萨利Z 型塔板和喷射塔板的气液两相流体进行模拟。按工业实际应用塔板的真实尺寸和结构,用Soidworks 三维制图软件建模,为方便边界条件设置,模型上的孔结构全部处理成凸台[7]。考虑到计算资源的有限性,截取最能代表流场流动特点的部分:Z 型塔板由计算域竖直中心截面向两侧分别截取6mm 距离,喷射塔由计算域竖直中心截面向两侧分别截取11.5mm,得到新计算域。

模拟的塔板尺寸及关键参数:操作压力20.1325MPa;温度178℃;体积流量、流通面积、理论流速和塔板直径等见表1,其中卡萨利Z 型有挡板塔板与无挡板塔板尺寸及关键参数相同。

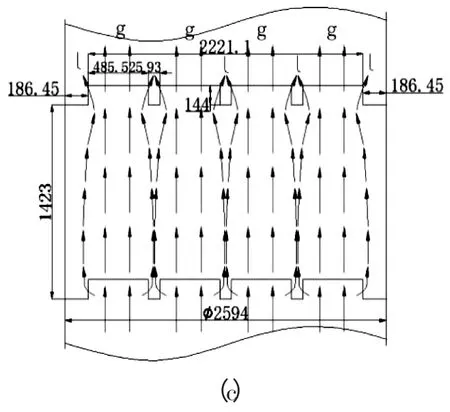

Z 型塔板、Z 型有挡板塔板、喷射塔板的结构示意图如图1(a)~(c)所示。

表1 塔板尺寸及关键参数表Tab.1 Plate size and key parameter table

图1 塔板结构示意图Fig.1 Schematic diagram of the plates

2.2 网格划分

塔板气相进出口尺寸较小且数量较多,建模时气体和液体进出口的网格划分得较密,其余部分的网格划分得相对较疏。这样可以节约计算资源,提高求解速度[8,9]。具体的网格数及网格尺寸数据见表2。

表2 网格尺寸及数量Tab.2 Grid size and number

2.3 Fluent 条件设定

对两塔板间气液两相流体模拟采用Fluent6.3.26 作为求解器,计算采用标准k-ε 湍流模型,收敛标准为10-3,假定气液两项不发生化学反应,将液相材料定义为H2O,气相材料定义为CO2。模拟基本参数设置见表3,边界条件见表4。

表3 模拟参数的设置Tab.3 Set simulation parameters

表4 边界条件Tab.4 Boundary conditions

3 结果与讨论

增大气相和液相的接触面并增加停留时间是提高合成塔中CO2转化率的关键。本文用气含率即气相占气液混合物体积的百分率,以及气相分布情况表征气相和液相混合的均匀程度,间接表征CO2转化率大小[10]。相同工况下,通过改变塔板结构来对比不同塔板的效率;同一塔板,通过改变生产负荷来分析塔板的操作弹性。进而得出最高效的塔板以及塔板的最佳操作工况点。

3.1 相同工况下不同塔板的气含率分布

为比较塔板间气液两相混合均匀程度,应选取较大高径比即接近出口截面上的气含率及气相分布情况做比较。以下图中的气含率分布曲线皆取自接近出口的截面上。

图2 相同工况下不同塔板的气含率分布曲线Fig.2 The same conditions in different trays gas holdup curve

如图2(a)、3(b)、3(c)、3(d)分别表示生产负荷为100%、120%、160%、200%操作条件下,通过CFD模拟得到相同工况下不同塔板在相等高径比h/D=0.55 情况下的气含率对比图。

由图2 可以看出,在生产负荷为100%时:Z 型塔板的气含率稳定在0.18 左右;Z 型有挡板塔板的气含率稳定在0.13 左右;喷射塔板的气含率有波动,但大体稳定在0.3 左右。生产负荷上升为120%时:Z 型塔板液体进口区域的气含率较低,其他区域的气含率仍然保持在0.18 附近;有挡板的情况对比之前几乎没有改变;喷射塔板的气含率波动减小了许多,总体稳定值仍为0.3 没有改变。当生产负荷上升到160%时,除了喷射塔板的气含率波动变得更小之外,其他均为改变。生产负荷达到200%时,情况亦是如此。

通过对比不同塔板气液混合及流动达到稳定状态时的气含率分布,可看出,喷射塔板的气含率几乎为Z 型塔板的2 倍,并且气液混合均匀程度也较高;两种Z 型塔板的气含率较小,气液混合均匀程度也较低。模拟分析结果表明喷射塔板的气含率较高、气液混合较均匀,可提高CO2转化率,利于尿素合成反应的持续进行。

3.2 不同工况下相同塔板的气含率分布

如图3(a)、3(b)、3(c)分别表示Z 型塔板、Z 型有挡板塔板、喷射塔板,通过CFD 模拟得到不同工况下同一塔板在相等高径比h/D=0.55 情况下的气含率对比图。

图3 不同工况下相同塔板的气含率分布曲线Fig.3 Different conditions identical trays gas holdup distribution curve

由图3(a)可以看出,Z 型塔板在不同生产负荷下除100%负荷时液体进口横向范围气含率较高以外,其他气含率在改变工况的情况下都基本保持在0.18 附近不变。由图3(b)可以看出,Z 型有挡板塔板在不同生产负荷下气含率都基本保持在0.13 附近。由图3(c)可以看出,喷射塔板在生产负荷为100%时,气含率波动较大,但大体稳定在0.3 左右;生产负荷升为120%和160%时,气含率波动范围减小了很多;当生产负荷达到200%时,气含率趋于平稳并保持在0.3 附近。

通过对比相同塔板在不同生产负荷下气液混合及流动达到稳定状态时的气含率分布,可看出,Z型塔板在改变生产负荷的条件下,气含率分布几乎没有发生改变;而喷射塔板随着生产负荷从100%到200%的增加,气含率分布是逐渐趋于稳定的。模拟分析结果表明喷射塔板的操作弹性较大,并存在自己的最佳操作工况点,更适用于尿素合成反应过程。

3.4 气泡直径对模拟结果的影响

图4 为喷射塔板在生产负荷为120%时的气含率分布曲线。

图4 喷射塔板不同气泡直径气含率曲线Fig.4 Bubble jet plates of different diameters gas holdup curve

由图4 可以看出,气泡直径为0.9×10-4m 时,气含率波动较大;气泡直径缩小为0.9×10-5m 时,气含率较为稳定。模拟分析结果表明同一塔板在相同工况下,气泡直径变小,气含率分布变平稳,气泡直径小有利于气相和液相接触面积的增加,利于CO2转化率的提高,有利于尿素合成反应高效持续进行。

3.5 工程案例

某年产40 万t 的尿素生产厂,自2004年投用卡萨利Z 型塔板,2013年8月更换为喷射型塔板。两塔板在相同生产负荷下的实际CO2转化率见表5。实际生产说明相同生产负荷时,喷射塔板的CO2转化率要高于Z 型塔板,与模拟中喷射型塔板气含率最高的结果相吻合。此外,更换为喷射型塔板后,尿素日产量最高可达1800t,与模拟中喷射塔板操作弹性大的结果相吻合。实际生产数据证明了模拟结果的可靠性。

表5 不同塔板的CO2 转化率Tab.5 Different plate CO2 conversion

4 结论

基于湍流模型利用CFD 模拟分析卡萨利Z 型塔板和喷射型塔板气液两相充分混合后的气含率,研究高效塔板的气液两相流混合及流动特性,得出结论如下:

(1)生产负荷相同的情况下,相比于Z 型塔板,喷射塔板的气含率较高,气相分布更均匀,更利于CO2的转化。

(2)同种塔板在生产负荷不同的情况下,喷射塔板操作弹性较大;Z 型塔板改变生产负荷对气含率的影响不大。

(3)同种塔板在相同生产负荷下,气泡直径越小,气含率分布越均匀,越利于气液两相接触面积的增加,进而提高CO2的转化率。

模拟分析结果说明,喷射塔板效率高、操作弹性大,更适用于变工况尿素生产过程。

符号说明:

ai:相含率

Ui:流体速度,m·s-1

Fi:相间作用力,N·m-3

g:重力加速度,m·s-2

t:时间,s

ρ:流体密度,kg·m-3

Pi:流体压力,N·m-3

μt,l:湍流粘度,N·sm-2

Cμ,ε1,ε2:湍动耗散率运输方程参数

Gk,l:湍动能产生项

Ⅰ:流体湍动强度

k:湍动能

ε:湍动耗散率

下标

i:物理相态

T:湍流

[1]王嘉骏,冯连芳,王凯.LDV 和CFD 在流体混合中的应用进展[J].化学工程,2001,29(4):62-65.

[2]LI G,YANG X G,DAI G C. Numerical modeling the influence of gas distributors on gas-liquid flow and mixing in a bubble column[J].Proceedings of the 12th Asian Pacific confederation of chemical engineering congress,2008,(9):5-035.

[3]WANG Y P,WIL KINSON GB,DRALLMEIER J A. Parametric studyon the filmbreak up ofa cold start PEI engine[J].Experiments in Fluids,2004,37(3):385-389.

[4]韩占忠.FLUENT 流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.30-82.

[5]王瑞金.FLUENT技术基础与应用实例[M].北京清华大学出版社,2007.5-7.

[6]王福军.计算流体力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.185-212.

[7]Johannes,Henricus.Apparatus for effecting gas/liquid contact[P].World Intellectual PropertyOrganization. IPN:WO99/46037,1999.

[8]Kachur J P,Afacan A,Chuang K T. Use of structured packing as dual flowtrayin distillation[J].Chemical EngineeringResearch and Design,2004,82(A7):813-820.

[9]Jose LB.Select structured packings or trays[J].Chemical Engineering Progress,1997,93(7):36-41.

[10]李光,杨晓纲,蔡清白,等.CFD 优化大型浅层鼓泡塔管式气体分布器结构[J].中国科技论文在线,2008,12(3):890-894.