7N01S-T5铝合金焊接接头疲劳性能

魏书波 ,刘 岳 ,刘 建 ,方喜风 ,程永明 ,陈 辉

(1.南车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.西南交通大学 材料科学与工程学院,四川 成都 611031)

0 前言

7N01铝合金为Al-Zn-Mg热处理强化型高强铝合金,并加入适量Mn、Zr等微量元素,是焊接性能、挤压性能等较为优异的铝合金。7N01铝合金由于其优良特性被广泛应用于轨道交通,成为研究热点[1]。

7N01铝合金具有良好的焊接性,但研究表明,采用MIG焊焊接铝合金,会出现焊接接头的焊缝和软化区强度低的问题[4],这使得接头的性能较母材有较大程度的下降。焊接接头有多种破坏形式,其中疲劳破坏多是低应力破坏,破坏的发生往往没有预兆,易造成突发性重大事故,因此疲劳强度成为衡量焊接接头的重要指标,疲劳问题成为结构设计和可靠性评估的重点问题[1]。焊缝疲劳强度的降低极大弱化了其力学性能,增加了焊接结构的安全隐患。

1 试验材料和方法

1.1 试验材料

试验材料为7N01铝合金,状态为T5,板厚10 mm;焊丝为ER5356,直径φ1.6 mm。7N01铝合金和ER5356焊丝的化学成分如表1、表2所示。

1.2 试验方法

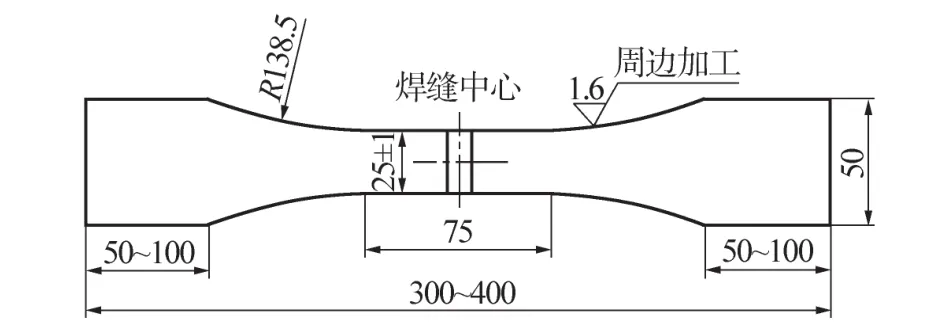

对采用MIG半自动焊接得到的7N01S-T5铝合金焊接接头加工平滑疲劳试样,即去除焊缝余高使焊缝区域与母材平齐,其尺寸如图1所示。使用GPS200高频疲劳试验机进行疲劳试验,应力比R=0,加载频率 85~140 Hz。

图1 7N01S-T5铝合金焊接接头平滑疲劳试样尺寸

表1 7N01铝合金主要成分 %

表2 ER5356焊丝主要成分 %

2 试验结果及分析

2.1 疲劳试验前后的焊接接头的微观组织

7N01铝合金是Al-Zn-Mg系合金,其主要强化相有Zn2Mg和T(Mg3Zn3Al2)[5]。对于疲劳试验前后的焊接接头进行金相制备,观察其显微组织。

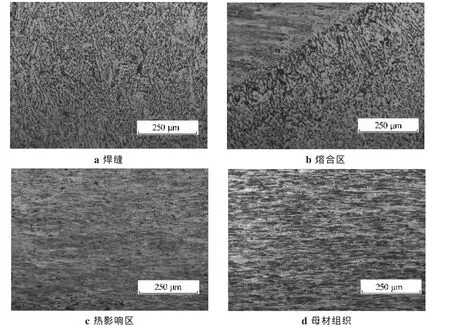

由ER5356填充材料与母材待连接处受热熔化形成液态焊接金属熔池,随焊接过程的进行不断冷却和凝固,形成焊缝。疲劳试验前的焊接接头组织如图2所示。由图2a可知,焊缝金属形成粗大的等轴柱状晶,有明显的强化相析出,焊缝区没有明显的气孔等缺陷;图2b为焊接接头熔合线附近的显微组织,熔合区作为连接焊缝和未熔化母材的过渡区,组织非常复杂。靠近焊缝一侧母材晶粒熔化,由于焊缝边缘散热充分,冷却速度快,熔化的金属形核长大,从而形成了向焊缝方向生长的柱状晶组织,有较大的第二相粒子,使接头的性能下降;图2c为焊接接头热影响区的显微组织,该区晶粒在热作用下长大,部分强化相粒子溶解、分布不均匀,另外未溶解的强化相因焊接热过程的影响聚集长大;图2d为母材的显微组织,可以看到7N01铝合金型材的组织有明显的挤压方向,沿挤压方向被拉长,强化相分布较均匀。

图2 未经疲劳试验试样金相组织(200×)

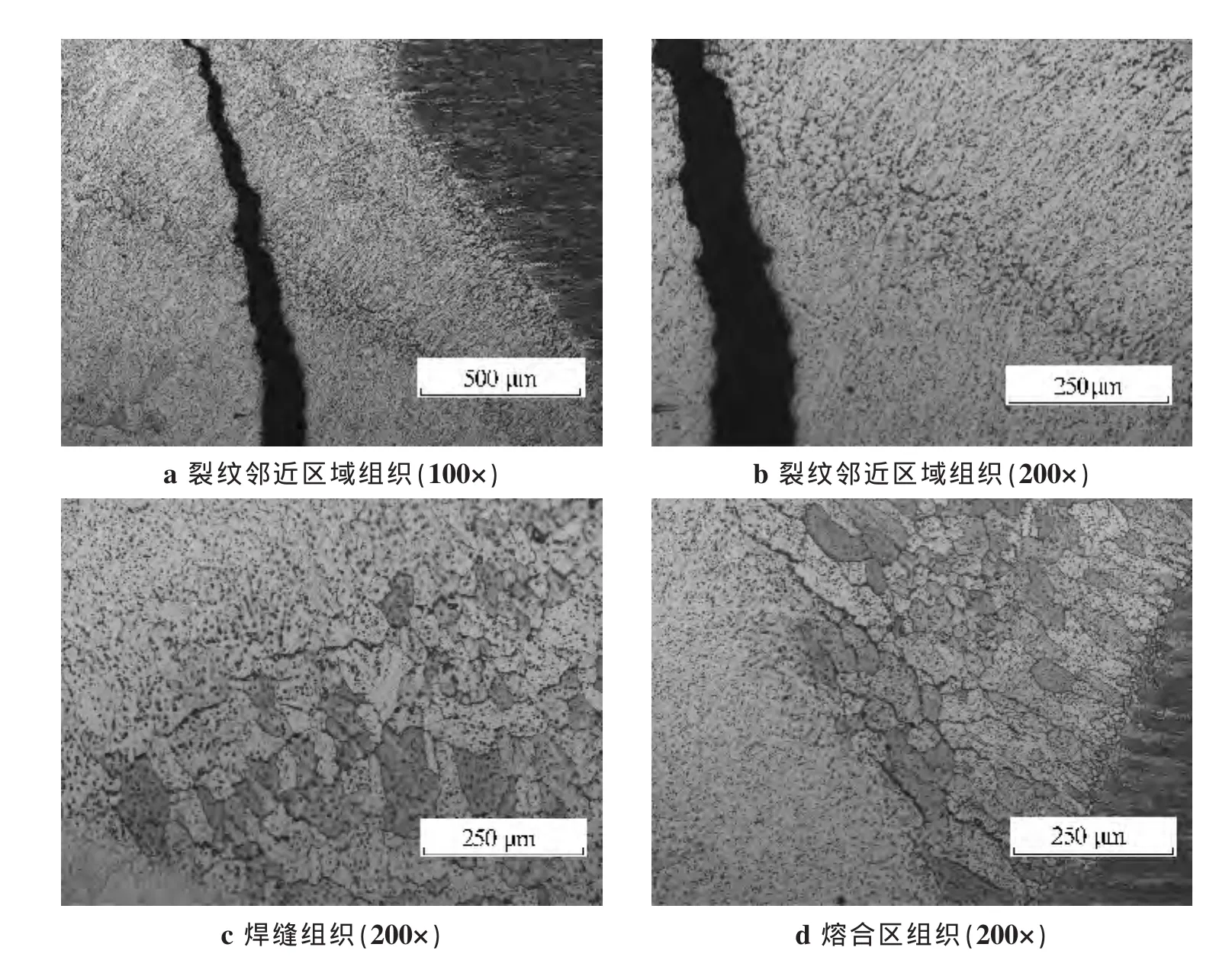

疲劳试验后的焊接接头组织如图3所示,由图3a、图3b可知,经过疲劳试验的焊接接头,在焊缝表面邻近熔合线的区域开裂,并沿垂直于焊缝柱状晶的方向扩展;图3c、图3d表明在焊缝和熔合区近焊缝侧,均可见粗大的柱状晶和沿晶粒边界出现的沿柱状晶平行方向的晶间液化裂纹,这是由于快速加热和冷却的过程使部分合金元素来不及扩散,在晶界富集,形成明显偏析[6]。二次裂纹如果在疲劳载荷的继续作用下可能会导致焊接接头的进一步破坏,显著降低焊接接头的性能。

图3 疲劳试验后试样金相组织

2.2 焊接接头的硬度分布

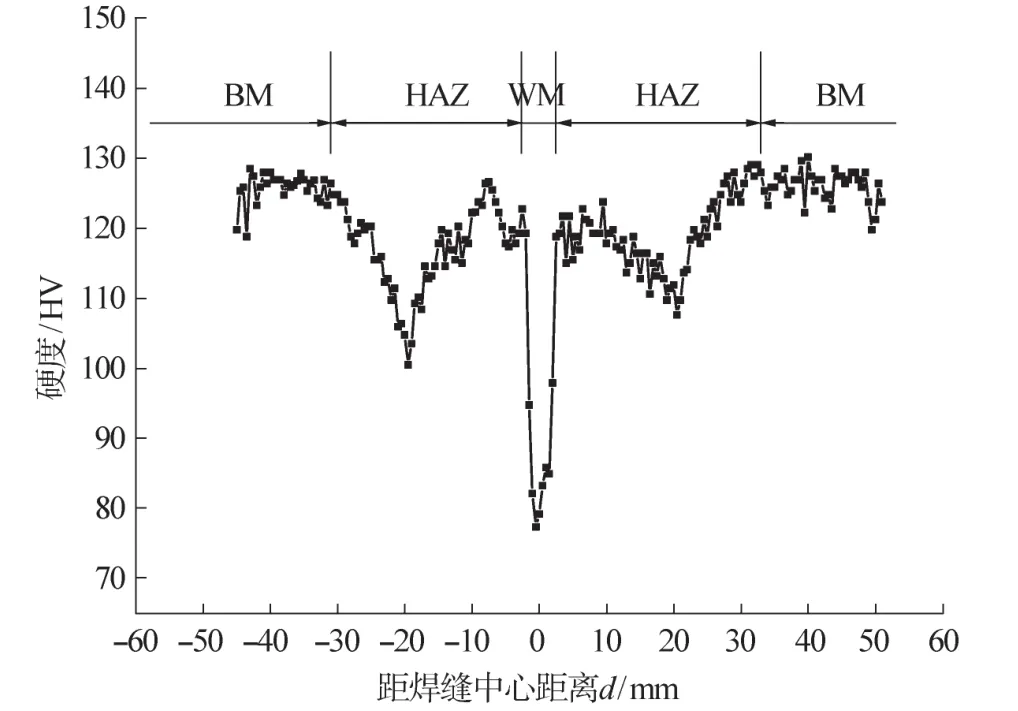

通过硬度试验可知,A7N01焊接接头母材、热影响区和焊缝之间存在硬度差异,对焊接接头进行硬度测试,结果如图4所示。

图4 7N01铝合金焊接接头硬度分布

由图4可知,7N01铝合金焊接接头硬度以焊缝中心线为对称轴近似呈对称分布,焊接接头显微硬度的变化表明焊接接头在热循环作用下,组织发生了复杂的变化。焊缝中心的硬度最低,硬度值约为77.28 HV;在距离焊缝中心±8 mm的区域内,距焊缝中心越远,其硬度值越高,从焊缝处约80 HV升高到接近母材硬度值约125 HV,熔合线附近金属由于溶解了母材的大量Zn、Mg等合金强化元素,其显微硬度比焊缝金属大大提高;在距离焊缝中心±20 mm的热影响区硬度值显著下降,出现热影响区硬度最低点,约为100 HV,此区域便为热影响区的软化区,软化区由于焊接热循环温度过高使其组织发生再结晶而发生软化;直至±30 mm的区域恢复母材硬度值,表明焊接接头的热影响区很宽,达到±30 mm。7N01铝合金的热影响区从熔合线开始,依次为熔合区、淬火区和软化区[11]。在这些区中,有些部位的组织和某些性能可能优于焊前母材的组织和性能,如软化区的塑性;有些部位的组织和某些性能劣于母材的组织和性能,如软化区的强度,劣于母材的部位成为焊缝接头中的薄弱环节。

2.3 疲劳性能试验及疲劳性能分析

2.3.1 疲劳断口形貌

经过疲劳试验,在焊缝处发生断裂破坏。7N01S-T5铝合金焊接接头平滑疲劳试样断口形貌的三个特征区域,分别为疲劳源,疲劳扩展区和瞬断区,如图5所示。

图5a中疲劳源附近有明显的放射纹,这是疲劳源的一个典型形貌。疲劳源处未见明显的夹渣、气孔等缺陷,在高频振动下,此区域先发生微观的结构变化,逐步成为接头强度的最弱区,最终萌生疲劳裂纹并不断扩展。从图中还可以观察到放射纹的扩散比较均匀,说明该区域的组织结构比较均匀没有出现突变。图5b是扩展区的特征形貌,疲劳辉纹遍布于整个视野中,凹向相同,且辉纹方向未发生偏转,辉纹间距均匀,稳定向前扩展。图5c中可见大小不一的韧窝,是瞬断区最主要的相貌特征。

图5 平滑疲劳试样断口形貌特性

2.3.2 疲劳强度

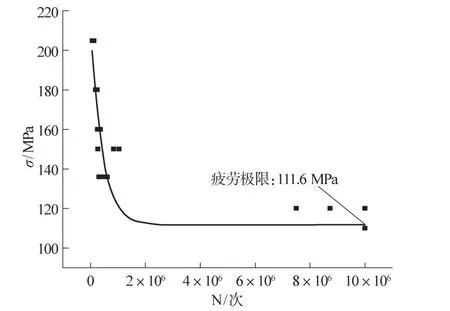

材料发生疲劳破坏,要经历裂纹起始或萌生、裂纹稳定扩展和裂纹失稳扩展(断裂)三个阶段,疲劳总寿命也由相应的部分组成。因为裂纹失稳扩展是快速扩展,对寿命的影响很小,在估算寿命时通常不予考虑,因此疲劳总寿命由疲劳裂纹萌生寿命和疲劳裂纹扩展寿命组成,是各区疲劳承载能力的综合反映[7]。将各区疲劳总寿命和外加载荷归纳到图中,即得到S-N曲线[8]。

对7N01S-T5铝合金焊接接头平滑疲劳试样进行了8个定应力级的疲劳性能测试,根据所得数据绘制其S-N曲线(见图6),利用曲线拟合得到的疲劳极限为111.6MPa。有研究表明[10],对于140 MPa的应力幅,90%的7N01铝合金材料可以达到9.6×106次的疲劳寿命。对比母材的疲劳性能与图6中焊接接头的疲劳性能可知,焊接接头的疲劳性能相对于母材有了较大程度的降低。

由图6平滑疲劳试样的S-N曲线可以看出其曲线过渡比较平缓,在给定的应力比下,应力越小,寿命越长。图6中平缓过度的S-N曲线没有特殊应力-寿命点,说明这种铝合金的焊接接头基本没有受到焊接缺陷的影响[9],这与上述疲劳断口分析中扫面电镜图中疲劳源处未见明显的夹渣、气孔等缺陷恰好对应。由图6可知,在低应力的作用下,随着应力级的改变,寿命存在较大的差异,表明载荷越小,疲劳性能反映的焊接接头力学性能不均匀性越明显[8]。当应力级小于111.6 MPa时,试样不发生破坏,即此焊接接头的疲劳极限为111.6 MPa。

图6 平滑疲劳试样S-N疲劳性能曲线

3 结论

(1)7N01S-T5铝合金焊接接头疲劳失效的试样断裂在焊缝处,对比疲劳试验前后的焊接接头显微组织可知,焊缝和熔合区近焊缝区域的析出相在晶界富集形成的细小液化裂纹经过疲劳试验后有轻微的开裂;在焊缝表面萌生的裂纹沿垂直于焊缝柱状晶的方向扩展。

(2)MIG焊得到的7N01铝合金焊接接头硬度以焊缝中心线为对称轴近似呈对称分布,焊缝处的硬度最低,为77.28 HV;在距离焊缝中心20 mm处硬度显著下降,为热影响区的软化区;由硬度分布可以看出MIG焊接7N01铝合金的焊接接头热影响区很宽,可达约30 mm。

(3)疲劳失效的试样断在焊缝处,通过SEM未见裂纹源处有明显的夹渣、气孔等缺陷,在高频的振动下,此区域先发生微观的结构变化,然后逐步成为接头强度的最弱区,最终萌生疲劳裂纹并不断扩展。通过测试拟合其S-N曲线得到其疲劳极限为111.6 MPa。

[1]Wanhui Liu,Wenbin Liu,Ailian Bao.Microstructure and properties of ceramic coatings on 7N01 aluminum alloy by micro-arc oxidation[J].Procedia Engineering,2012(27):828-832

[2]邓波.7N01铝合金高速反向挤压实验研究[J].云南冶金,2006,35(4):50-52.

[3]薛华.高速列车用A6N01S和A7N01S铝合金焊接接头疲劳裂纹扩展速率研究[D].天津:天津大学,2007.

[4]王元良,陈辉.高速列车铝合金焊接的发展趋势[J].电焊机,2010,40(2):9-16.

[5]高宝杰.脉冲MIG焊对7N01铝合金焊接接头组织及力学性能的影响[J].热加工工艺,2012,41(15):138-140.

[6]闫忠杰.A7N01铝合金焊接接头疲劳强度优化设计[D].哈尔滨:哈尔滨工业大学,2010.

[7]陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2002.

[8]王林森.Al-Zn-Mg合金焊接接头疲劳裂纹萌生特性研究[D].哈尔滨:哈尔滨工业大学2011.

[9]林庆琳.高速列车用A7N01铝合金焊接接头疲劳性能的研究[D].山东:青岛科技大学,2011.

[10]Teng-Shih Shih,Quin-Yang Chung.Fatigue of as-extruded 7005 aluminumalloy[J].Materials Science and Engineering,2003(A348):333-344.

[11]周振丰.焊接冶金学(金属焊接性)[M].北京:机械工业出版社,2013.