基于图像处理的挤出胎面尺寸控制应用

唐勋俊

(桂林电子科技大学 电子工程与自动化学院,广西 桂林 541004)

随着我国汽车产业快速发展,轮胎制造业的生产能力也得到显著增长。对轮胎的性能要求也越来越高。然而与此同时,轮胎行业生产技术仍存在着严重壁垒,一些关键制作工艺主要掌握在外资企业手中,从而造成本土企业在轮胎占有率竞争中处于劣势[1]。轮胎生产过程中,挤出胎面是其中一个基本的组成部分,其尺寸是否合格直接关系到轮胎成品的质量。因此如何在实际生产中控制好各个挤出部件工艺参数,是轮胎行业所关注的问题[2]。

研究利用图像处理提取挤出胎面各个尺寸,并由模糊神经分析技术进行分析控制。通过实时测量挤出胎面的尺寸,优化胶条挤出控制系统,旨在解决一直困扰轮胎生产企业挤出部件精度误差大的技术难题,通过挤出部件在线控制和智能化调整有效降低轮胎生产企业的残次品率。

1 橡胶挤出过程工艺

胎面挤出生产线是在一定速度下,按照需要的精度要求生产出符合各种规格胎面断面尺寸的设备[3]。在生产的过程中由于受到现场环境的影响,在出现状况的时候不能够及时作出处理,会造成橡胶材料的因尺寸不合格造成浪费,影响胎面生产质量的提高。目前,为了掌握挤面尺寸的变化情况,通常采取的方法是在胎面挤出生产线上设置在线胎面质量秤,在挤出机侧的是单位长度质量秤,在生产线尾部侧的是单条胎面质量秤,通过称量胎面单位长度的质量可初步了解断面尺寸[3]。在生产过程中,为弥补其不足,有时还会在生产线处人工用直尺测量挤出胎面肩宽,或用激光线扫描,其胎面厚度轮廓[4]。

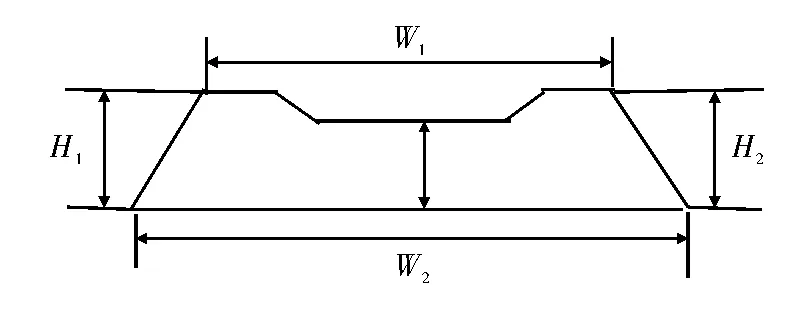

胎面断面尺寸的测量主要包括肩宽W1、冠宽W2、左肩厚H1、右肩厚H2、冠厚H3,其大致形状如图1 所示,但根据挤出口型的不同,局部形状会有不同。

图1 胎面断面示意

此次研究通过相机对挤出胎面图像进行采集,计算出实际胎面的肩宽,冠宽和左肩厚,经过模糊神经网络分析得出适宜的调整螺杆转速值,并反馈给胎面挤出机对挤出螺杆转速进行实时调整,以达到稳定轮胎胶条输出尺寸的目的。

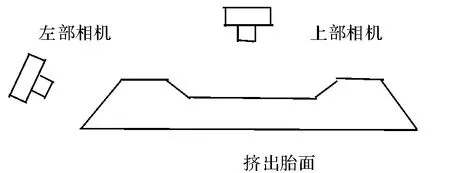

挤出胎面尺寸控制系统包含了高清相机两部,分别放置于胎面正上方和胎面左侧,上部相机距胎面上部约1 m,左部相机,由于考虑到挤出生产线边缘,不能保证能从左侧水平拍摄胎面,于是相机放置于水平偏上的位置,距左胎面约30 cm。大体位置如图2 所示,该系统通过计算机对提取挤出胎面各尺寸图像数据进行处理和决策。通过总线进行数据的传输,并同时对挤出机的螺杆转速进行实时调整。

图2 相机摆放示意图

2 图像处理算法

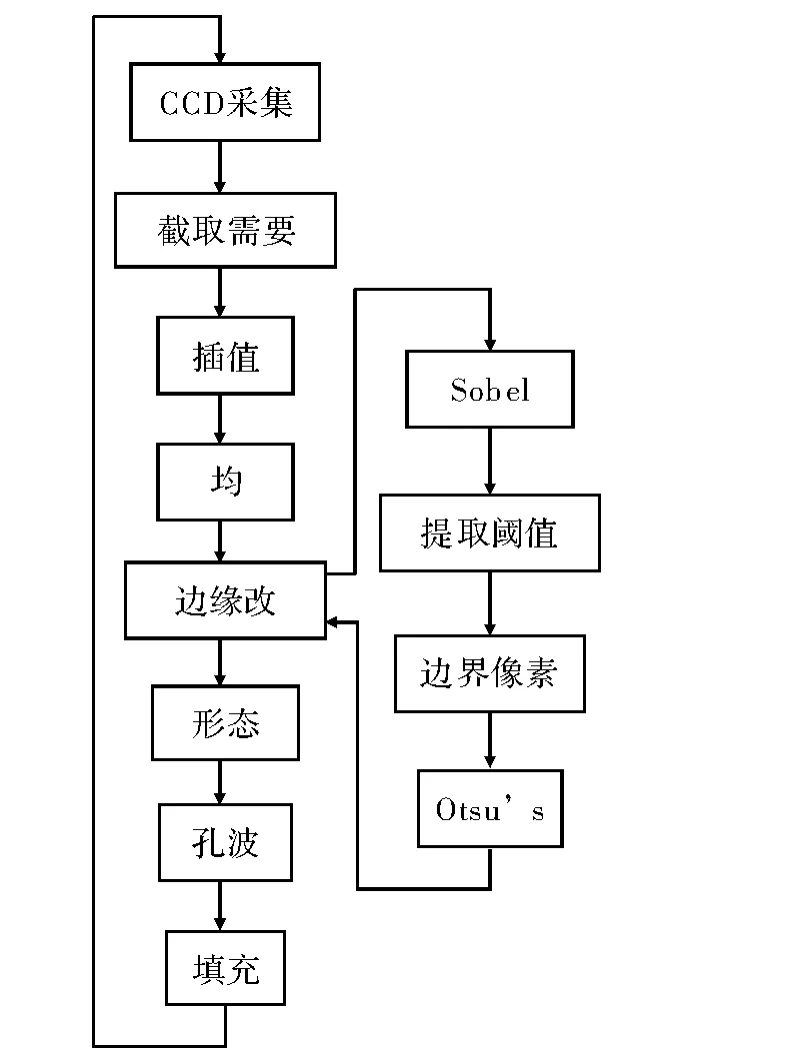

图像处理流程图算法如图3 所示。计算机首先对采集的图像中需要处理的区域进行截取并灰度化处理,之后用双线性插值算法插值放大截取出来的区域,然后使用均值滤波消除噪声,再利用边缘改进阈值算法[5]分割出挤出橡胶各部分,运用形态学滤波进行边缘操作平滑边缘,用孔洞填充算法,消除阈值算法中可能出现的孔洞,最后提取出挤出橡胶各尺寸。

2.1 截取需要处理的区域

上部相机被架设在距挤出上胎面1 m 高的地方,其每次拍摄到的图像中挤出胎面在固定位置,而其他区域无需进行处理,若每次进行图像处理时均对这些无需区域进行处理会造成执行速度的下降,所以在相机采集的图像中将需要处理的区域自动分割出来单独进行处理,提高系统速度。本次研究中将上部相机采集的图像中分割出X 轴600 像素点,Y 轴200 像素点的胎面区域进行处理。同理在左部相机中分割出X轴200,像素点Y 轴600 像素点的区域。

图3 图像处理流程图

2.2 插值放大

双线性插值算法又叫一阶插值法[6],其需要经3次插值才能获得最终结果,是对最近邻插值法的一种改进,算法先对两水平方向进行一阶线性插值,然后再在垂直方向上进行一阶线性插值,因其考虑了待测采样点周围4 个直接邻点对该采样点的相关性影响,其插值效果要好于最近邻插值。但具有低通滤波器的性质,从而会对图像的高频分量造成损失[7]。使图像边缘在一定程度上变得较为模糊,研究中进行2 倍放大插值,目的是为了减小图像像素点对于实际长度误差的影响。

2.3 边缘改进阈值算法

为了保证处理后的图像边缘的正确性,提取出正确的尺寸信息,在此,主要对图像处理环节中图像边缘提取部分进行了研究,利用边缘改进全局阈值处理,提取边界。算法如下:(1)运用边缘算法进行图像边缘提取,本次研究选择Sobel 算子提取图像f(x,y)最初边缘。(2)指定一个阈值T,用于进一步提取边缘图像的强边缘[8]。(3)用步骤2 中阈值T 对步骤1 的最初边缘图像进行阈值处理,产生新的一个二值标记图像设定为g(x,y)。(4)仅用f(x,y)中的对应g(x,y)中1 值像素的位置的边缘像素计算直方图。(5)用来自步骤4 中的直方图,通过全局阈值Otsu's 方法来分割f(x,y)。

2.4 尺寸提取

需提取的尺寸为肩厚、肩宽和冠宽,提取边界间像素格数量,根据棋盘格标定,然后换算为实际宽度。

3 模糊神经网络原理

3.1 模糊神经网络结构

将神经网络和模糊控制系统进行结合,构成模糊神经网络,其不仅具有神经网络的学习能力,还拥有模糊系统的透明性[9]。

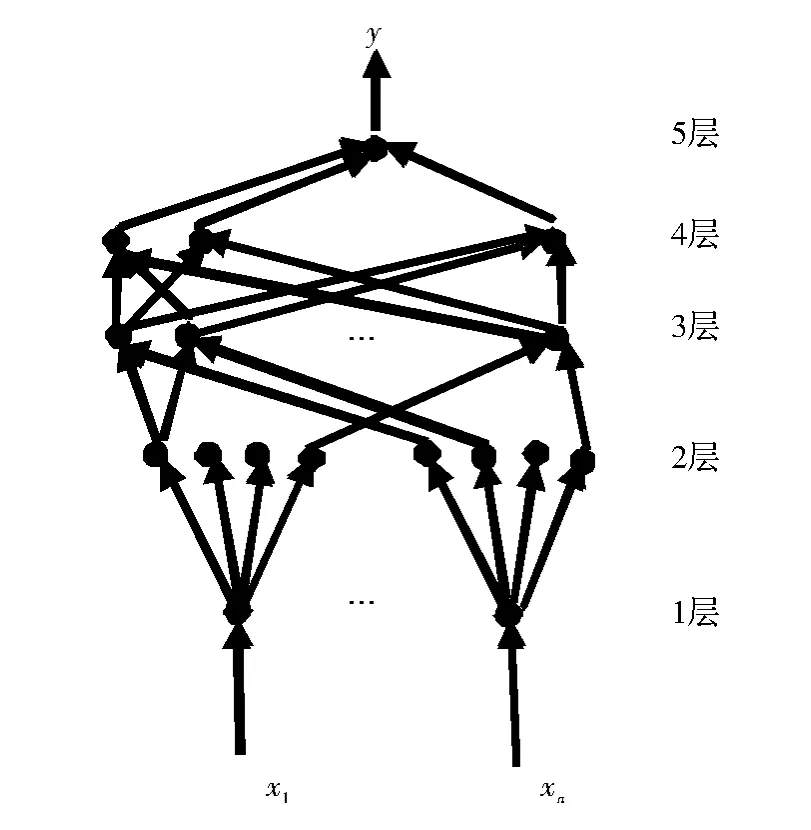

典型的模糊神经网络是一种称为多层模糊感知机的系统,其网络结构是根据模糊系统的功能模块来定义响应的神经网络,即将模糊系统的每个部分映射到神经网络中,以神经元来构造模糊系统[10]。模糊神经网络拓扑结构如图4 所示。

此次研究中模糊神经网络为多输入单输出结构,共分为5 层。根据模糊系统的工作过程设计,可说是由神经网络实现的模糊推理系统。

第1 层:输入层,此层是将数据精确值进行输入,节点数等于输入变量个数。

第2 层:隶属度函数层,各个输入变量在这一层被划分成多个隶属度,该层的节点数是第1 层各输入变量的隶属度划分之和。隶属函数一般使用高斯函数来进行精确值划分。隶属函数的参数将由网络通过学习来调整。

第3 层:规则层,该层将隶属函数层节点与结论节点连接起来,此层节点数为各输入变量的隶属度划分个数之积。

第4 层:归一化层,所有规则层的节点都分别与该层节点相连并计算给定规则的归一化激发强度。归一化激发强度是给定规则的激发强度和所有规则激发强度的总和的比值[11]。

第5 层:反模糊化层,该层与第四层的所有节点相连,且其连接权值可训练,即该层输出为归一化层输出的加权和。

图4 模糊神经网络拓扑结构

3.2 模糊神经网络学习算法

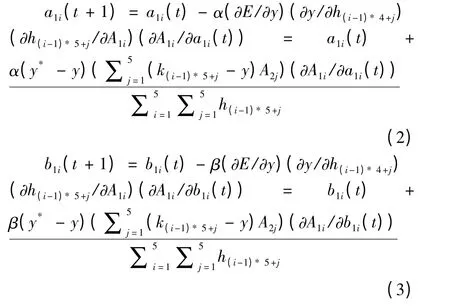

下面给出模糊神经网络的学习方法,以两输入单输出网络为例。

假设输入输出分别为x1,x2和y*,用目标函数E来衡量y*和实际样本输出y 之间的误差,E 定义如下

根据图1 所示,假定两个输入的模糊划分均为5,隶属度函数取高斯函数,则规则层共有25 个节点。令A1i和A2j(i,j=1,2,3,4,5)分别为x1和x2对应的规则,A1i和A2j的均值和方差分别为a1i,b1j和a2i,b2j,归一化层到反模糊化层之间的连接权值为ki(i=1,2,…,5)。当给定一组样本(x1,x2;y*)时,采用如下算法调整a1i,b1j,a2i,b2j和k(i-1)*4+j(i,j=1,2,3,4,5),该算法建立在梯度下降法的基础上

其中,hi(i=1,2,…,25)为规则层输出;α,β,γ 为学习率;t 为学习重复度。

3.3 规则表的制定

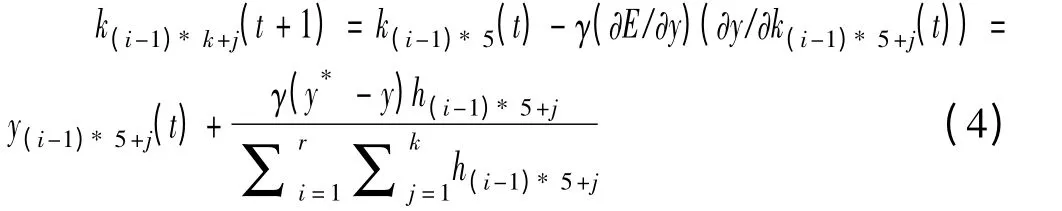

根据实际测得尺寸与给定尺寸相减得出肩宽差距与肩厚差距,将输入差距分为5 个模糊子集[12]:正差较大PB(正过大),正差大PS(正中),差一般ZO(差别较小),负差大NS(负中),负差较大NB(负过小)。输出螺杆转矩加减数为数值PB,NB 为;PS,NS 为,ZO 为0。若实际测量尺寸比给定尺寸大,则需加大挤出机螺杆的转速,反之则减小。规则表如表1 所示。

表1 肩宽和肩高所需要的螺杆转速的模糊规则

4 试验与评价

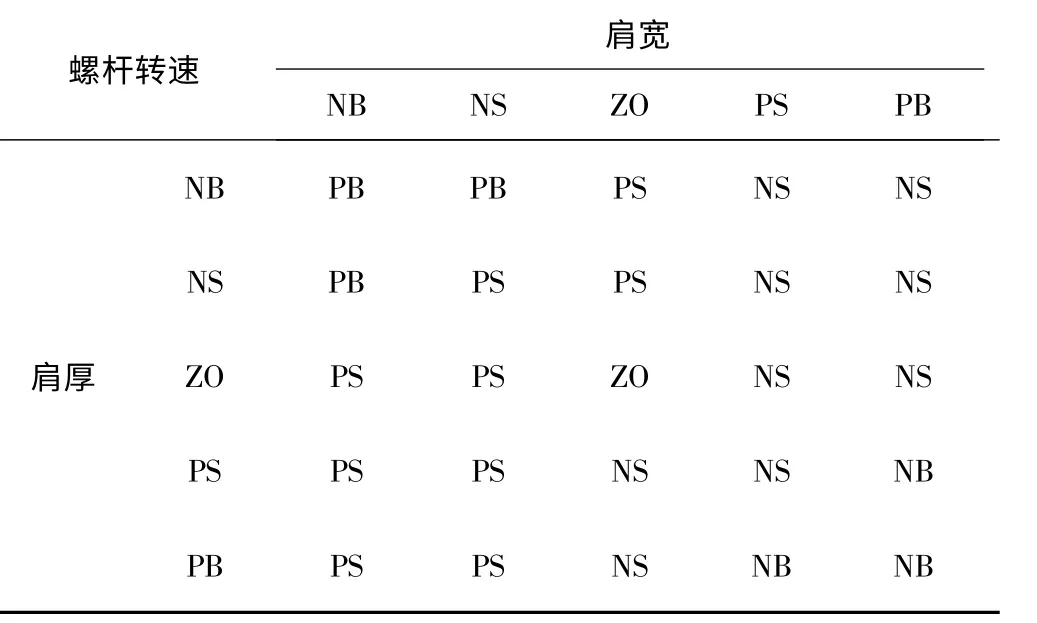

图5 和图6 分别显示上部相机和左部相机拍摄的图像及其处理后的图像,分别用于提取肩宽,冠宽和左肩厚尺寸。图5 在阈值算法处理后,主动在图像中部3 条辅助线,分别为上下两条水平线段,其作为边缘,辅助孔洞填充算法,进行消孔,而在上下两条水平线中间的4 个短小的线段分别是边缘像素坐标提取指示线,指示其通过的区域第一次像素值变换的坐标为边缘值。

图5 上部相机拍摄与处理的图像

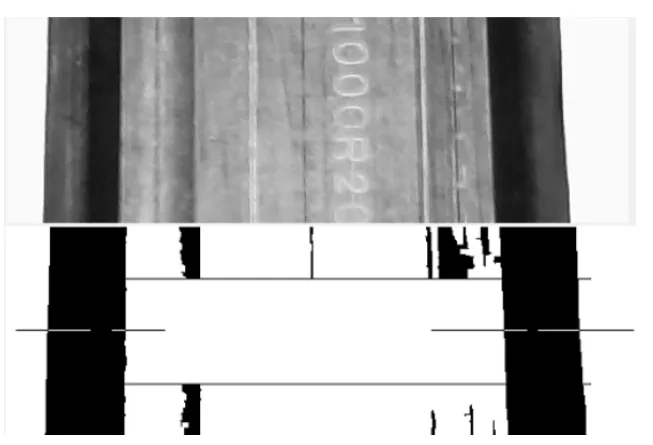

图6 添加的线段作用与图5 相同,不同的是,由于挤出胎面侧面存在明显的弯折,对于光照有不一致反射程度,所以侧面会被分成不同的区域,不同像素值,但从左侧图可看出边缘明显,提取的边缘坐标没有问题。

图6 上部相机拍摄与处理的图像

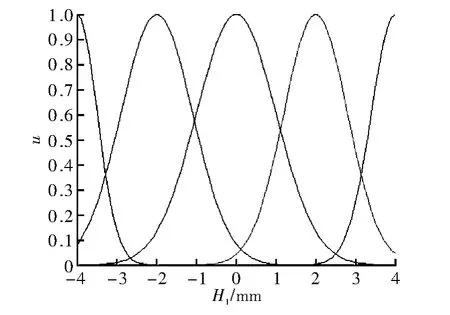

模糊神经网络第二层,输入变量的隶属函数选用高斯隶属函数[13],经训练后确定,肩高变量的隶属函数如图7 所示。

图7 肩高的隶属函数

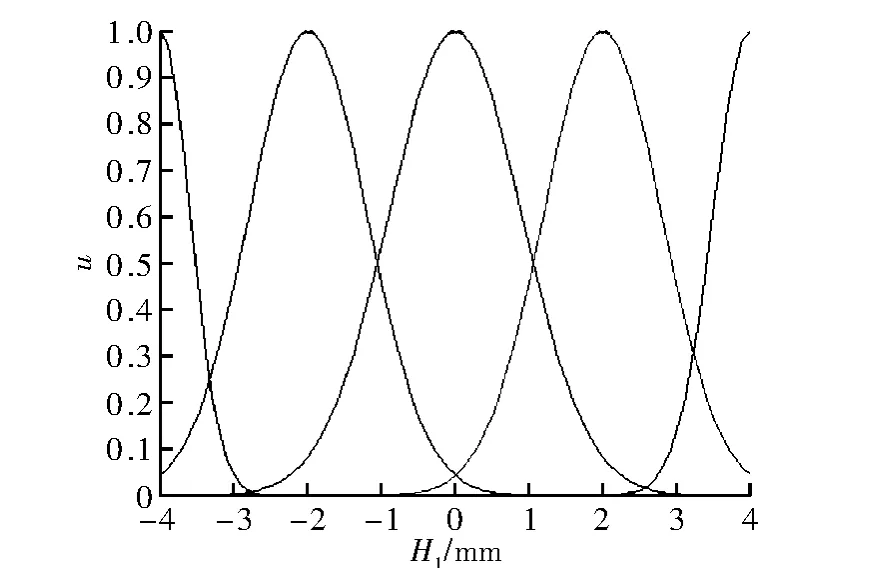

肩厚变量的隶属函数如图8 所示。

图8 肩宽的隶属函数

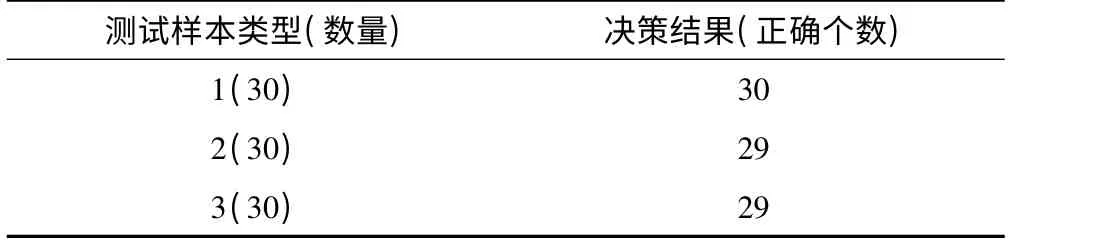

在实际测量150 组挤出胎面尺寸数据后,进行模糊神经网络分析,挤出螺杆转速是进行加快、减慢,或保持不变。

从中提取3 组各30 个数据进行测试,其余用于训练。结果如表2 所示。

表2 测试结果

测试结果表明,模糊神经分析具有较高的分类精度,成功率可达97.8%。

5 软件实现

胎面挤出全数字控制系统弥补了国内现有挤出胎面检测控制软件的不足。橡胶挤出胎面采集控制系统组界面如图9 所示。软件具有以下功能:(1)橡胶挤出过程中相机将拍摄的挤出胎面经图像阈值处理的胎面图像实时显示,显示图像包括上部相机和左部相机所拍摄的,同时可实时显示测量实际胎面各个尺寸,包括肩宽W1、冠宽W2、左肩厚H1和右肩厚H2并能够记录指标数据。(2)通过对挤出各尺寸进行模糊神经决策后,将挤出螺杆转速反馈信息,利用MFC 通讯控件部最优;而粒子间差异变化变大时,粒子在解空间中的分布变得分散,相对容易找到更好的解。因此,在做类似的实验时应尽量选取相互偏差大的图像作为优化的初始粒子。

5 结束语

提出了一种基于多尺度变换和粒子群优化的图像融合方法,并深入讨论了优化算法中初始图像质量对最终融合结果的影响。为证该算法的有效性,对图像融合中最常见的多聚焦图像融合进行了Matlab 仿真。实验结果表明,提出的多尺度变换和粒子群优化的图像融合质量优于基于4 种不同变换的融合结果,且粒子群优化时选取偏差大的初始图像粒子,能够获得更好的融合结果。因此,在做类似的实验时应尽量选取相互偏差大的图像作为优化的初始粒子。

[1] 那彦,焦李成.基于多分辨分析理论的图像融合方法[M].西安:西安电子科技大学出版社,2007.

[2] 张彬.基于小波变换的图像融合方法研究[D].青岛:山东科技大学,2012.

[3] 蒋年德,王耀南,毛建旭.基于Curvelet 变换的遥感图像融合研究[J].仪器仪表学报,2008,29(1):61-66.

[4] 吴芳平,狄红卫.一种基于Curvelet 变换的图像融合新算法[J].光电子·激光,2008,19(7):963-966.

[5] 焦李成,侯彪,王爽.图像多尺度几何分析理论与应用[M].西安:西安电子科技大学出版社,2008.

[6] 童涛,杨桄,谭海峰,等.基于NSCT 变换的多传感器图像融合算法[J].地理与地理信息科学,2013,29(2):22-25.

[7] 谭江波.基于NCST 变换的多远图像融合算法研究[D].杭州:浙江理工大学,2013.

[8] 章小龙.基于粒子群优化算法的像素级图像融合[J].漳州师范学报:自然科学版,2009(2):37-40.

[9] 刘建华.粒子群算法的基本理论及其改进研究[D].长沙:中南大学,2009.

[10]王宪,张方生,幕鑫,等.基于多目标粒子群算法的多传感器图像融合[J].光电工程,2012,39(6):102-110.