Mg-Cu合金成分对去合金化制备纳米多孔铜结构的影响

周 琦,周 全,臧树俊,郑 斌

Mg-Cu合金成分对去合金化制备纳米多孔铜结构的影响

周 琦,周 全,臧树俊,郑 斌

(兰州理工大学材料科学与工程学院,兰州 730050)

采用感应熔炼与快速凝固法制备Cu含量(原子分数,下同)为33%~67%的Mg-Cu合金薄带,然后通过自腐蚀去合金化法得到纳米多孔铜材料,用X射线衍射仪(XRD)与扫描电镜(SEM)分析多孔铜的相组成和微观形貌,研究Mg-Cu合金成分与腐蚀时间对多孔铜微观结构及形貌的影响。结果表明:Mg-Cu合金中Cu含量为67%时无法形成双连续结构的多孔铜;Cu含量为33%~60%时,形成具有双连续结构的纳米多孔铜,其中Cu含量为50%时,形成均匀、细小的双连续结构纳米多孔铜,平均孔径为60~80 nm,平均系带尺寸为50~80 nm。Mg2Cu相是形成双连续结构的必要条件,而更均匀的双连续结构是由Mg2Cu相和MgCu2相协同去合金化形成的。在含有Mg2Cu相和MgCu2相的Mg-Cu合金腐蚀过程中,Mg2Cu相优先腐蚀,形成腐蚀通道,随后为Mg2Cu相和MgCu2协同腐蚀,最后是残余的MgCu2相腐蚀完全,形成双连续结构纳米多孔铜。

快速硬化;去合金化;纳米多孔铜;微观形貌

纳米多孔金属材料是一种兼具功能和结构双重属性的新型工程材料,不仅保留了金属的可焊性、延展性、导电性等特性,还具有高比表面积、良好的化学稳定性和高的屈服强度等特点,可望在催化、传感、驱动和热交换等领域获得广泛应用[1−6]。去合金化法是目前制备多孔金属材料的新方法,其制备的纳米多孔金属具有开口的、双连续的微观结构[7−8]。该方法制备多孔金属材料是利用金属活泼性的差异,合金中电化学性较活泼的金属元素被选择性溶解从而形成以惰性金属为骨架的纳米多孔结构,最终结构由互相交错的孔隙和惰性金属构成的骨架组成。目前,对去合金化的研究主要以Ag-Au、Cu-Mn、Cu-Ag等为主的二元系固溶体体系,特别是通过Ag-Au系合金去合金化,已制备出具有多重孔隙尺寸的纳米多孔金块体、纳米多孔金薄膜、纳米多孔金丝等多种多孔结构[9−12],但对金属间化合物尤其是多相金属间化合物体系的研究较少,其多孔的形成机制尚缺乏深入研究。纳米多孔铜作为一种重要的纳米多孔金属,具有广泛的用途,最具代表性的Raney Cu作为催化剂广泛用于水气反应的生产过程中。HAYES等[13]利用Mn2Cu合金的腐蚀去合金化制备出多重孔隙尺寸的纳米孔隙铜,研究表明,Mn0.7Cu0.3合金通过自由腐蚀和外加电位阳极溶解均可获得纳米多孔铜,随着电解质溶液和腐蚀方式的不同,孔隙尺寸在16~125 nm。本文作者采用感应熔炼法制备不同成分的Mg-Cu合金,利用快速凝固将合金制备成合金薄带,在稀盐酸中自由腐蚀去合金化,制备纳米多孔铜。研究合金成分及多相金属间化合物对纳米多孔铜微观结构的影响以及多孔结构的成形 机制。

1 实验

首先采用电解铜粉(质量分数≥99.9%)和分析纯镁粉(质量分数≥99.5%)配制Mg原子分数为33%~67%的Mg/Cu混合粉末,利用万能拉伸试验机(型号为AG-10TA)将混合均匀的粉末压制成直径约12 mm的圆柱体,经高频感应加热装置熔炼,获得一系列不同Mg含量的Mg-Cu合金。然后将合金加热至熔化,用高纯氩气将液态金属喷射到转速为14 m/s的铜辊上快速凝固,制备出宽度3~6 mm、厚度40~80 µm的Mg-Cu合金薄带,再用5%的稀盐酸溶液对Mg-Cu合金薄带进行腐蚀去合金化,得到多孔铜材料。由于Mg的可逆电位低,在腐蚀过程中合金表面伴随有氢气溢出,析氢反应停止时,去合金化结束。

采用D8 ADVANCE型X射线衍射仪(XRD)分析Mg-Cu合金薄带及其腐蚀去合金化后的物相组成,利用JSM−型扫描电镜(SEM)观察多孔铜的结构与形貌。

2 结果与分析

2.1 Mg-Cu合金的相组成

Mg-Cu合金二元相图表明,在不同的成分范围内通过快速凝固可获得不同相组成的Mg-Cu合金,同时选择性腐蚀的发生必须要求合金中化学性质较活泼的原子(贱组元)含量超过临界阈值,本文采用Mg原子分数33%~67%的Mg-Cu合金进行研究。Cu的标准氢电极电位(Standard Hydrogen Electrode,SHE)为+0.337 V,Mg的标准氢电极电位(SHE)为−2.363 V,二者的电位差为2.7 V,满足发生自由腐蚀去合金化的条件。

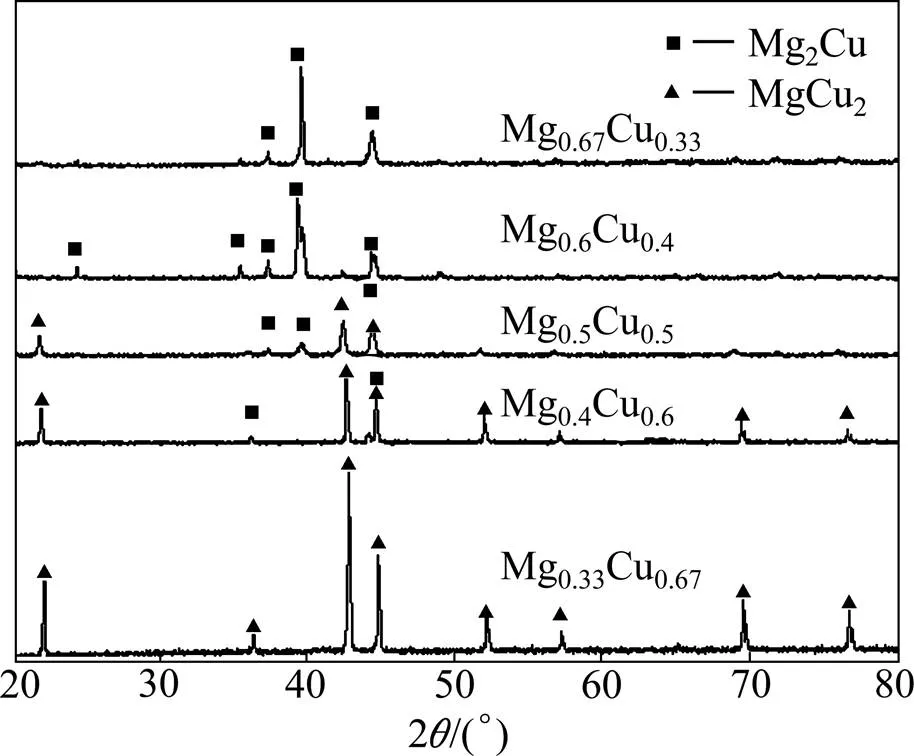

图1所示为Mg-Cu合金薄带的XRD谱,由图可见Cu含量(原子分数。下同)为33%和40%的Mg-Cu合金为单一的Mg2Cu相; Cu含量为50%的合金由Mg2Cu和MgCu2两相组成;Cu含量为60%时合金由MgCu2相和少量Mg2Cu相组成;Cu含量为67%的合金中只含MgCu2相。

图1 Mg-Cu合金的XRD谱

2.2 Mg-Cu合金成分的影响

图2所示为Mg-Cu合金用5%的稀盐酸腐蚀后的XRD谱。由图可见不同铜含量的Mg-Cu合金通过自腐蚀去合金化后均为单一面心立方结构的Cu,已完全去合金化。

图2 Mg-Cu合金去合金化后的XRD谱

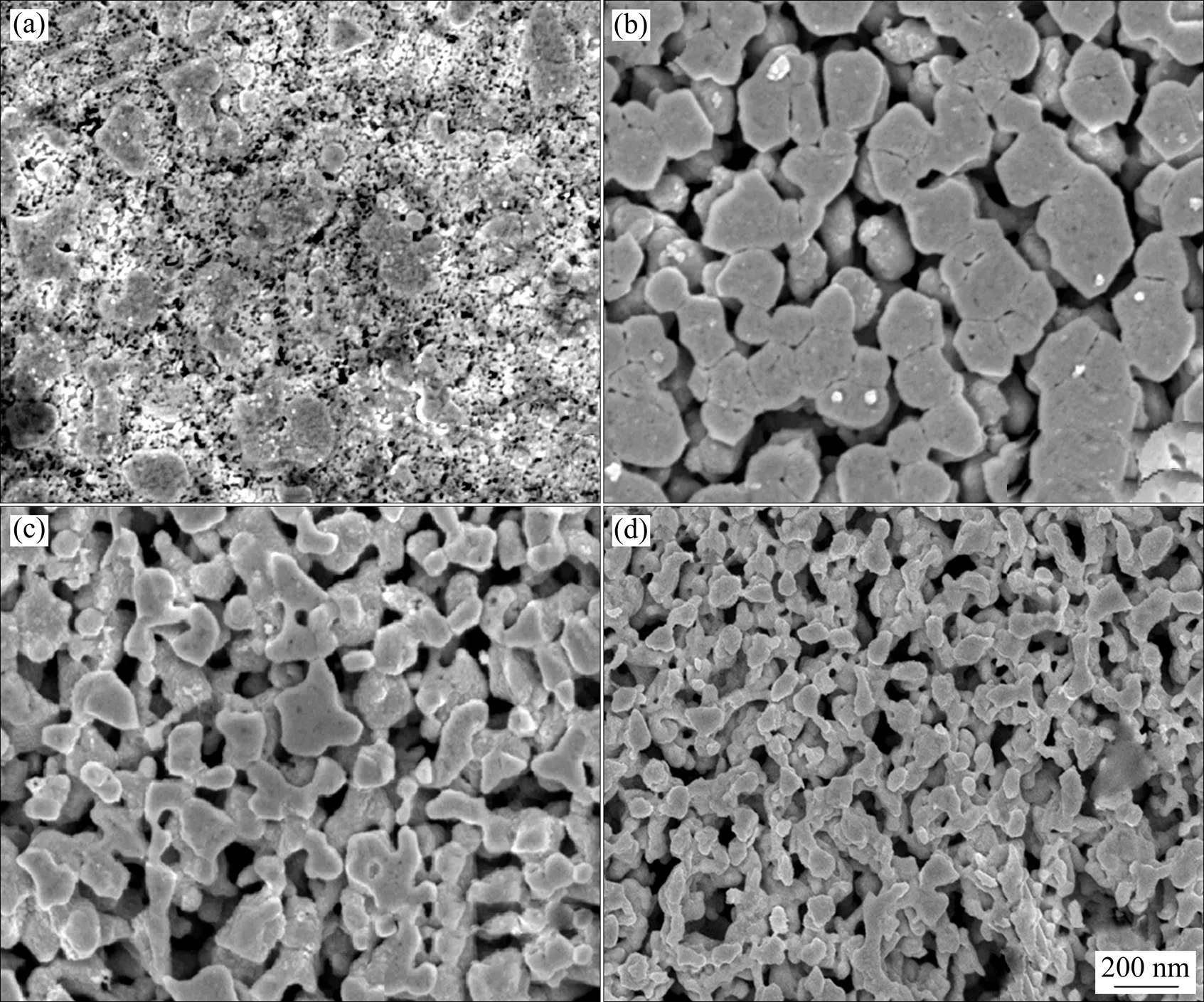

图3所示为Mg-Cu合金去合金化后的SEM形貌。由图可见由不同铜含量的Mg-Cu合金制备的纳米多孔铜形貌差异明显。Cu含量为67%的Mg-Cu合金经过腐蚀去合金化后为片状结构的纳米多孔铜,无法形成双连续结构。其原因可能是前躯体Mg-Cu合金为单一MgCu2相,Cu原子含量过高,活泼性组元Mg腐蚀后所产生的通道较窄,减缓了Mg组元的溶解和运输,导致Cu组元经过长时间扩散团聚富集形成片状结构。Cu含量为60%的合金腐蚀后,形成具有双连续结构和片状结构特征的纳米多孔铜,平均孔径为100~150 nm。Cu含量为50%的合金去合金化后,形成典型且均匀细小的双连续结构纳米多孔铜,平均孔径为60~80 nm,平均系带尺寸50~80 nm。由Cu含量为40%的合金制备的双连续结构纳米多孔铜的平均孔径为80~100 nm,平均系带尺寸60~80 nm。Cu含量为33%的合金去合金化后的形貌与结构如图3(e)所示,其截面形貌如图3(f)所示,形成双连续结构纳米多孔铜,平均孔径约为150~200 nm,平均系带尺寸约为100~120 nm,在截面中同样观察到呈现双连续结构形态。

图3 不同铜含量的Mg-Cu合金腐蚀去合金化后的SEM形貌

综合以上分析得知,双连续结构的纳米多孔铜的形成取决于Mg-Cu合金中是否存在Mg2Cu相。当只含有Mg2Cu相时能够形成双连续结构纳米多孔铜;只含有MgCu2相时只能形成片状结构纳米多孔铜;同时含有Mg2Cu相和MgCu2相时,能够形成更均匀细小的双连续结构纳米多孔铜;当含有大量的MgCu2相时,形成的双连续结构中分布有片状结构纳米多孔铜。因此,Mg-Cu合金中含有Mg2Cu相是腐蚀去合金化后形成双连续结构纳米多孔铜的必要条件,MgCu2相对获得更均匀细小的双连续结构纳米多孔铜有着积极的推动作用。但随着MgCu2相增多、Mg2Cu相减少,MgCu2相的积极作用逐渐转变为抑制作用。

2.3 腐蚀过程

图4所示为Mg0.5Cu0.5合金薄带在20%NH4Cl溶液中腐蚀不同时间后的XRD谱。由图可知,随着腐蚀的进行,合金中的Mg2Cu相先于MgCu2相腐蚀完全,不断有Cu产生,然后MgCu2相逐渐腐蚀完全,最终形成面心立方结构的Cu。图5所示为通过EDS分析获得的Mg-Cu合金成分随腐蚀时间的变化关系。在Ⅰ区域内,Cu含量快速增加,Mg含量迅速减少,主要为Mg2Cu相的腐蚀。在Ⅱ区域内,Cu含量缓慢增加,此阶段为Mg2Cu相腐蚀完全,MgCu2相逐渐腐蚀,即两相的协同腐蚀。而在Ⅲ区域内元素含量仅发生细微的变化,残余的MgCu2相逐渐腐蚀完全,最终只有Cu原子。结合图4和图5可知Mg-Cu合金的腐蚀去合金化过程中,Mg2Cu相的腐蚀速率远远大于MgCu2相的腐蚀速率。

图4 Mg0.5Cu0.5合金腐蚀不同时间后的XRD谱

图5 Mg0.5Cu0.5合金成分随腐蚀时间的变化

图6所示为Mg0.5Cu0.5合金在20%NH4Cl溶液中腐蚀不同时间后的SEM形貌。腐蚀时间为1h时,由于Mg2Cu、MgCu2两相的腐蚀速率不同,Mg2Cu相优先腐蚀,未完全腐蚀的MgCu2相形成岛状结构。随腐蚀时间延长,岛状结构逐渐消失(见图6(c)),最终形成双连续的孔结构(见图6(d)),孔径明显比在5%稀盐酸中去合金化获得的孔径大。去合金化过程中纳米多孔结构的形成过程包括贱组元的溶解和贵组元的表面扩散,因而贵组元的扩散系数对于去合金化后形成的纳米多孔结构的尺寸有重要影响,MASATAKA HAKAMADA 等[14]发现,贵金属组元在溶液中的扩散速率越大,去合金化后最终形成多孔结构的骨架及孔径尺寸越大。研究发现[15],由于Ag与Au的晶格类型相同、晶格常数相近,对于Ag-Au固溶体合金,去合金化过程中既不需要新晶体的形核,也不需要晶格位的形成。而Mg是密排六方结构,Cu是面心立方结构,Mg2Cu的晶体结构属于面心斜方结构,在Mg2Cu相的去合金化过程中,Mg原子脱去之后,剩余的Cu原子重组时需要重新形核并生长成新的面心立方结构,因此,Mg2Cu相的去合金化过程变得复杂,随着Mg原子的溶解,被释放的Cu原子为了降低表面能,通过表面扩散聚集成团簇重新形核生长,进而连接形成多孔Cu结构。对于 MgCu2相来说,其铜原子含量最大,在固/液界面部分 Cu 原子和 Cl离子形成 [CuCl2]−复合离子,形成通道使合金中更多Mg原子与腐蚀液接触,从而使得去合金化过程可以进行下去。而剩余的 Cu 原子则在表面扩散作用下重组形成纳米多孔结构。同时,[CuCl2]−中的 Cu 原子也可通过与 Mg原子发生置换反应重新沉积到条带中[16]。因此,在研究纳米多孔铜孔结构的形成过程时,必须考虑Cl-吸附在固/液界面的影响,RENNER等[17]认为Cu3Au合金的去合金化过程中,溶液中的Cl离子能显著增强Au的表面扩散能力。本实验中20%NH4Cl溶液含有较多的Cl−,可大大促进Cu原子在固/液界面Cu原子表面的扩散,最终形成拥有较大系带/孔隙尺寸的纳米多 孔铜。

2.4 去合金化机理

在Mg-Cu合金的去合金化过程中,对于含Mg2Cu单相的Mg-Cu合金,纳米多孔铜的形成是晶粒表面发生独立的原子尺度的Mg2Cu相分离行为,而不断释放的Cu原子沿着固体/电解液界面在原有晶格的基础上发生定向聚集,符合Ag-Au二元合金去合金化机制[1]。对于含有Mg2Cu、MgCu2两相的Mg-Cu合金,其去合金化过程更复杂,Mg2Cu、MgCu2两相中Mg、Cu的扩散速率和Mg的溶解速率都不同,因此,合金的相组成及各相的含量对纳米多孔铜的形貌产生明显的影响。去合金化开始后,合金表面的Mg2Cu相率先腐蚀,当Mg原子发生剥离后,缺少配位原子的Cu原子依然占据原先的晶格位置,表面处于过度饱和,于是Cu原子发生团聚,经过足够长的时间,这些团簇变粗而发生钝化。如此继续,Mg原子逐渐被剥离,而Cu原子团簇发生凸起,当凸起足够高时,底部断裂,孔道向合金内部生长。要说明的是,随Mg原子不断腐蚀,Cu原子倾向于聚集成小山,而不是覆盖在合金的表面,腐蚀液沿通道进入合金内部使得合金内部MgCu2相被腐蚀,随着合金内部的Mg原子进一步溶解,更多的Cu原子被释放并向上一层已形成的Cu原子团扩散。在此过程中,由于MgCu2相中Mg原子的活性比Mg2Cu相中的Mg原子活性低,释放Cu原子的速率较慢,因而有利于支撑内部的骨架结构,使得形成的多孔结构更均匀。

因此,含有Mg2Cu、MgCu2两相的Mg-Cu合金,在腐蚀去合金化过程中,一方面Mg2Cu相中的Mg不断溶解形成向内部贯穿的腐蚀通道,通道的表面积持续增加,促进MgCu2相的腐蚀;另一方面MgCu2相中Mg原子活性相对较低,Cu原子释放的速率较慢,有利于支撑骨架结构,最终在Mg2Cu、MgCu2两相协同腐蚀作用下形成更均匀的双连续结构。

图6 Mg0.5Cu0.5合金在不同腐蚀时间的SEM形貌

3 结论

1) Mg-Cu合金的成分对纳米多孔铜的结构有显著影响。对于铜含量(原子分数)为33%~67%的Mg-Cu合金,当Cu含量为67%时仅由单一MgCu2相组成,去合金化后只能形成片状结构的纳米多孔铜;其余成分的合金(Mg0.67Cu0.33,Mg0.6Cu0.4,Mg0.5Cu0.5,Mg0.4- Cu0.6相)去合金化后均形成双连续结构的纳米多孔铜,由Mg0.5Cu0.5形成的纳米多孔铜的双连续结构更均匀。因此,形成纳米多孔铜的铜含量阈值为60%~33%。

2) 由Mg2Cu、MgCu2两相组成的Mg-Cu合金,其去合金化过程分为3个阶段,第1阶段主要为Mg2Cu相腐蚀,形成腐蚀通道;第2阶段为Mg2Cu相和MgCu2协同腐蚀,Mg2Cu相腐蚀完全;第3阶段为残余的MgCu2相腐蚀完全,形成双连续结构纳米多孔铜。

3) Mg-Cu合金中Mg2Cu相是形成双连续结构纳米多孔铜的必要条件,且能够促进MgCu2相的腐蚀。MgCu2相的存在对获得更均匀的双连续结构有积极作用,随MgCu2相的含量增多,其积极作用转变为抑制作用。

REFERENCES

[1] ERLEBACHER J, AZIZ M J, KARMA A, et al. Evolution of nanoporosity in dealloying [J]. Nature, 2001, 410(22): 450−453.

[2] XU Cai-xia, WANG Li-qin, WANG Rong-yue, et al. Nanotubular mesoporous bimetallic nanostructures with enhanced elect rocatalytic performance [J]. Adv Mater, 2009, 21(21): 2165−2169.

[3] MENG F H, YAN X L, LIU J G, et al. Nanoporous gold as non-enzymatic sensor for hydrogen peroxide [J]. Electrochim Acta, 2011, 56(12): 5657−4622.

[4] SUN Feng-qiang, CAI Wei-ping, LI Yue, et al, Morphology controlled growth of large area ordered porous film [J]. Material Science and Technology, 2005, 21(4): 500−504.

[5] ZEIS R, MATHRU A, FRITZ G, et al. Platinum-plated nanoporous gold: An efficient, low Pt loading electrocatalyst for PEM fuel cells [J]. Journal of Power Sources, 2007, 165(1): 65−72

[6] SHEN X F, DING Y S, LIU J, et al. Control of nanometer-scale tunnel sizes of porous manganese oxide octahedral molecular sieve nanomaterials [J]. Adv Mater, 2005, 17(7): 805−809.

[7] LI R, SIERADZKI K. Ductile-brittle transition in random porous gold [J]. Phys Rev Lett, 1992, 68(8): 1168−1171.

[8] DING Y, ERLEBACHER J. Nanoporous metals with controlled multimodal pore size distribution [J]. J AM Chem Soc, 2003, 125(26): 7772−7773.

[9] DING, KIM Y J, ERLEBACHER J. Nanoporous gold leaf ancient technology [J]. Advanced Materials, 2004, 16(21): 1897−1900.

[10] HODGE A M, Hayes J R, Caro J R, et al. Characterization and mechanical behavior of nanoporous gold [J]. Advanced Engineering Materials, 2006, 8(9): 853−857.

[11] HODGE A M, BIENER J, HAYES J R, et al. Scaling equation for yield strength of nanoporous open-cell foams [J]. Acta Materialia, 2007, 55(4): 1343−1349.

[12] LU X, BISCHOFF E, SPOLENAK R, et al. Investigation of dealloying in Au-Ag thin films by quantitative electron probe microanalysis [J]. Scripta Materialia, 2007, 56(7): 557−560.

[13] HAYES J R, HODGE A M, BIENER J, et al. Monolithic nanoporous copper by dealloying Mn-Cu [J]. J Mater Res, 2006, 21(10): 2611−2616.

[14] HAKANADA M, MABUCHI M J. Preparation of nanoporous Ni and Ni-Cu by dealloying of rolled Ni-Mn and Ni-Cu-Mn alloys [J]. Journal of Alloys and Compounds, 2009, 485(1/2): 583−587.

[15] PARIDA S, KRANER D, VOLKERT C A, et al. Volume change during the formation of nanoporous gold by dealloying [J]. Physical Review Letters, 2006, 97(3): 035504−4.

[16] ERLEBACHER J. An atomistic description of dealloying: Porosity evolution, the critical potential, and rate-limiting behavior [J]. Electrochem, 2004, 151(10): 614−626.

[17] RENNER F U, STIERLE A, DOSEH H, et al. The influence of chloride on the initial anodic dissolution of Cu3Au(111) [J]. Eleetroehem Commun, 2007, 9(7): 1639−1642.

(编辑 汤金芝)

Effect of Mg-Cu alloy composition on morphology of nanoporous copper prepared by dealloying

ZHOU Qi, ZHOU Quan, ZANG Shu-Jun, ZHENG Bin

(College of Materials Science and Engineering, Lanzhou University of Technology, Lanzhou 730050, China)

Nanoporous copper (NPC) could be synthesized by self corrosion dealloying with Mg-Cu alloy. Prepared by rapid quenching and induction melting the phases and microstructure of samples were analyzed by XRD and SEM. The effect of initial alloy composition on micromorphology of nanoporous Cu and the synergetic dealloying of Mg2Cu and MgCu2was investigated. The experimental results of chemical dealloying of theseMg-Cu alloys show that nanoporous Cu with bicontinuous ligament structures can be obtained as the atom fraction of initial Cu decreases from 60% to 33% in corrosion solution, except for alloys with Cu of 67% atom fraction,which is composed of a single MgCu2phase. For alloys with Cu of 50% atom fraction, porous structures can be obtained withmore uniform bicontinuous ligament-structure nanoporous copper, with the size of nanopore from 60 to 80 nm and the size of ligaments from 50 to 80 nm. Mg2Cu is an essential condition for formation of the bicontinuous ligament structures. The synergetic dealloying of Mg2Cu and MgCu2in the two-phase Mg-Cu alloys results in the morphologies of NPC with uniform bicontinuous ligament structure.

rapid quenching; dealloying; nanoporous copper;micromorphology

TG146.1+1

A

1673-0224(2015)4-603-06

国家自然科学基金资助项目(51001057)

2014-08-10;

2014-11-20

周琦,教授。电话:0931-2973960;E-mail:zhouxq301@sina.com