热等静压法制备TC11钛合金及其粉−固扩散连接件的组织与性能

郎利辉,喻 思,姚 松,王 刚,布国亮,续秋玉

热等静压法制备TC11钛合金及其粉−固扩散连接件的组织与性能

郎利辉1,喻 思1,姚 松2,王 刚1,布国亮1,续秋玉1

(1. 北京航空航天大学机械工程及自动化学院,北京 100191;2. 中国工程物理研究院化工材料研究所,绵阳 621999)

用TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)预合金粉末和TC11锻件为原料,采用热等静压(hot isostatic pressing,缩写HIP)工艺分别制备粉末净成形件和粉—固扩散连接件,测试、分析其力学性能与断裂方式;同时利用扫描电镜和光学显微镜分析与观察净成形件和连接件的相组成、组织形貌和断口形貌。结果表明:TC11粉末净成形件的抗拉强度、屈服强度、伸长率和断面收缩率分别为1 089 MPa、1 017 MPa、19.5%和23%;净成形件与粉—固扩散连接件的断裂方式均为韧性断裂;TC11粉末热等静压后颗粒内部的微观组织主要是网篮组织,颗粒界面区域为双态组织和魏氏组织,TC11锻件的微观组织主要是等轴组织;粉−固扩散连接的接头强度高于锻件。

TC11钛合金;粉末;热等静压;扩散连接

钛合金由于具有比强度高、耐腐蚀性好、低温性能好、弹性模量低等优点,广泛应用于航空航天领域,但钛合金的屈强比很高,导致其机械加工性能差,很难用常规的方法进行加工[1−3]。热等静压(HIP)工艺制备钛合金零件几乎能达到全致密,可满足航空航天工业对其极为苛刻的性能要求,同时在制备大型结构件和净成形方面具有独到的优势,成为钛合金部件成形不可或缺的技术[4−5]。

过去已有很多关于粉末热等静压成形和钛合金扩散连接的研究。如邬军等[6]采用热等静压致密化工艺制备TA7ELI合金件,室温抗拉强度达到锻造水平,塑性高于锻造;刘孝飞等[7]通过热等静压制备出完全致密、组织细小、Si颗粒分布均匀的50Sip/Al-Cu和70Sip/Al-Cu复合材料;关于金属粉末在热等静压过程中的致密化机制也有很多研究[8−10]。在钛合金扩散连接方面,HOLMQUIST等[11]研究了TC4钛合金锻件与γ-TiAl合金锻件在高温高压下的扩散连接;GLATZ和CLEMENS[12]研究了γ-TiAl合金板料的扩散连接件在室温和高温下接头的力学性能,结果表明扩散连接能很好地实现γ-TiAl合金材料的连接;黄钢华等[13]通过试验得到TC4钛合金扩散连接的最佳工艺参数为:温度900 ℃,压力3 MPa,时间80 min。

但目前还没有关于TC11钛合金粉末的热等静压成形及其与TC11钛合金锻件通过热等静压进行连接的研究。本文作者采用TC11钛合金粉末和TC11钛合金锻件,通过热等静压工艺分别制备TC11钛合金件及其与TC11钛合金锻件的粉–固扩散连接件,测试与分析TC11钛合金及其连接件的室温力学性能,以及显微组织和断口形貌,为TC11钛合金粉末的净成形及其粉–固扩散连接成形闭式涡轮盘提供必要的技术支撑及理论依据。

1 实验

1.1 实验方案

根据实验目的,设计2种HIP实验方案,如图1所示。方案1是包套中全部为TC11钛合金粉末,制备HIP成形件;方案2的包套上部位为TC11钛合金粉末,下部位为TC11钛合金锻件,通过HIP制备粉−固扩散连接件。

1.2 实验材料

热等静压的包套材料为低碳钢,厚度为2mm,其它尺寸见图1。图1(b)中TC11锻件是直径为76mm、高度为52 mm的圆柱体。

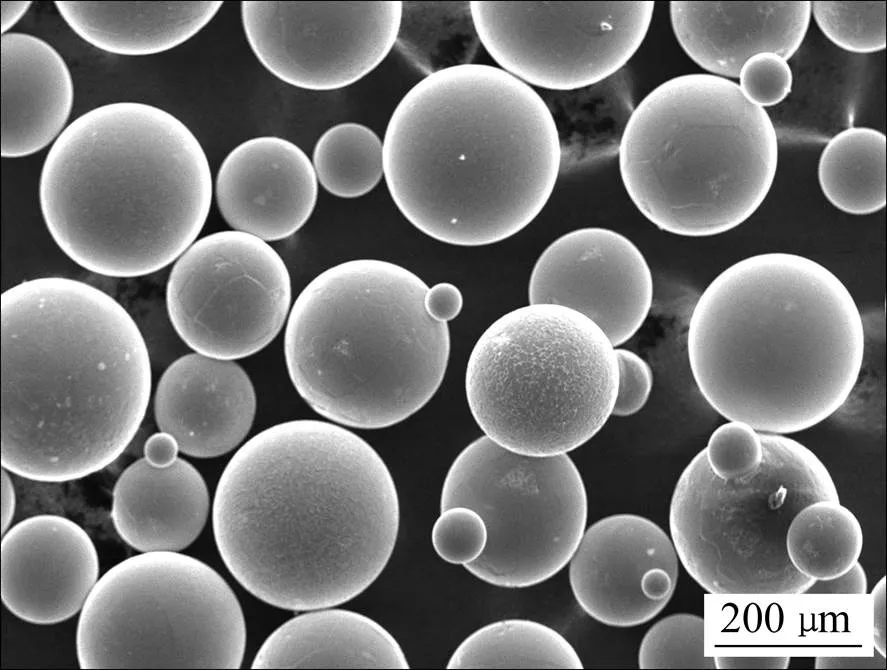

实验所用钛合金粉末为气雾化TC11预合金(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)粉末。粉末的实际成分与粒径分布分别列于表1和表2,粉末形貌如图2所示。从图2可知粉末颗粒基本为球形,并且表面光滑,只含有少量的凸起。从表1可知该粉末的杂质元素含量都在国家标准允许范围内,满足此次实验要求。表2数据显示粉末的粒径在45~250 μm之间,主要分布区为150~180 μm之间,占粉末总质量的68%。

图1 HIP实验方案示意图

表1 TC11预合金粉末的化学组成

表2 TC11粉末的粒径分布

图2 TC11预合金粉末的SEM形貌

1.3 热等静压成形

热等静压采用安泰科技股份有限公司生产的型号为RD-450热等静压机,根据数值模拟结果,结合大量的基础性能实验,确定热等静压的最高温度850 ℃,最大压力90 Ma,保温保压2 h。采用方案1制备的TC11预合金粉末HIP成形件命名为试件1,采用方案2制备的粉–固扩散连接件命名为试件2.

1.4 性能检测

按照GB/T 228.1-2010标准,对试件1和试件2进行线切割和机加工,得到拉伸标准件如图3所示,采用FPZ100万能力学试验机以1.5 mm/min的拉伸速率进行准静态拉伸实验;通过德国莱卡的DM4000M金相显微镜和JSM-6010LA型扫描电镜观察TC11合金热等静压成形件及连接件的微观组织和断口形貌;用德国莱卡的PEA-124图像分析仪观察试样的金相 组织。

图3 拉伸试验标准件

2 结果与讨论

2.1 拉伸性能

图4所示为试件1(TC11粉末HIP成形件)的拉伸试样和试件2(TC11粉−固扩散连接件)的拉伸试样的断裂位置。试件2的左边和右边部分分别是TC11合金锻件和TC11预合金粉末HIP成形件。由图可见,试件1的断裂位置在中间部位,试件2的断裂位置在左端部位,即锻件部分,所以试件2的力学性能即为TC11合金锻件的性能。

图4 拉伸试样断裂位置

表3所列为TC11粉末HIP成形件与锻件的抗拉强度m、屈服强度0.2、断后伸长率和断面收缩率Z。由表3可知,TC11粉末HIP成形件的抗拉强度比锻件高6%,屈服强度高5%,断后伸长率高4%,断面收缩率高5%。由此说明,采用HIP技术制备的TC11合金的抗拉强度、屈服强度和塑性等力学性能均优于锻件;扩散连接件的强度薄弱部位在锻件一侧,说明连接件的接头强度高于TC11锻件。

表3 TC11粉末HIP成形件和锻件的拉伸性能

2.2 显微组织

图5所示为TC11粉末HIP成形件(试件1)的显微组织。从图5观察到粉末表面的组织形貌与粉末内部的组织形貌完全不同,粉末颗粒界面处为魏氏组织和双态组织,而粉末内部为网篮组织。TC11钛合金中的α→β转变温度为(1000±20) ℃,HIP温度在相转变点温度以下,所以不会发生相转变。然而热等静压过程中升压速度很慢,粉末颗粒承受的压力可近似为静压力,塑性变形只发生在粉末颗粒边界附近,不会产生颗粒整体的塑性变形,因此粉末颗粒之间形成网篮状的应变带。颗粒表面发生较大塑性变形,由变形引起的晶格畸变、位错、空位等各种缺陷大量堆集,使得界面区域的能量显著增加,导致保温保压过程中,材料致密化的同时,颗粒界面区域发生再结晶,形成次生组织相,即魏氏组织和双态组织;而颗粒内部变形程度较小,再结晶的情况少,主要还是由原始的片状α、β相组成的网篮组织。

图5 TC11粉末HIP成形件的显微组织

图6所示为连接件中TC11锻件的显微组织。由图可见,锻件组织中初生α组织的含量较多,不存在原始β晶粒边界。这是由于热等静压过程中,锻件的变形量小,储存能量少,因而未发生再结晶现象,主要为原始的等轴组织。

图6 TC11锻件的显微组织

力学性能与微观组织直接相关。一般情况下,魏氏组织的强度最高、塑性较低;网篮组织的强度较高、塑性较低;双态组织的强度最低、塑性较高;等轴组织强度最低、塑性最高。结合图5和图6的分析,HIP成形件再结晶区域的组织是魏氏组织和双态组织,内部为原始网篮组织,HIP成形粉末件的力学性能是魏氏组织、双态组织和网篮组织性能的综合体现;而锻件组织主要为原始等轴组织,所以粉末HIP成形件的力学性能优于锻件。

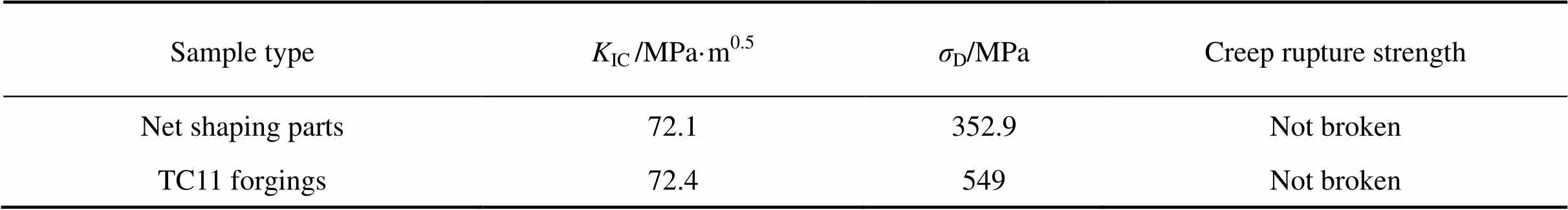

表4所列为试件1与试件2的断裂韧性IC,疲劳极限D和持久强度,表中TC11锻件的性能数据即为试件2的测试结果。由表中数据可知,试件1与试件2的断裂韧性和持久强度几乎没有差别,但试件1的疲劳极限仅为试件2的64%。这是由于试件1的组织主要是网篮组织,界面处为魏氏组织和双态组织,而试件2中的TC11锻件是等轴组织,等轴组织的疲劳极限最高,断裂韧性和持久强度与双态组织较接近。

表4 TC11粉末净成形件和TC11锻件的力学性能

图7所示为HIP连接件的连接界面形貌。图7(a)中左右两侧的组织形貌完全不同,结合图5和图6分析可知,图7(a)的右侧为TC11锻件的等轴组织,左侧为HIP成形件的网篮组织。进一步观察图7(a)和(b)的扩散连接区域,发现HIP成形件和锻件表面均发生较大的塑性变形,球形粉末变形为椭圆形,平整的锻件表面出现凹坑;界面区域连接紧密,没有界面孔洞出现。在高温高压作用下,材料的塑性变形使连接界面紧密接触面积增大,原子间相互扩散形成金属键,使界面扩散连接程度增大,进而提高接头连接处的强度;同时原子的扩散也使界面孔洞得以消除,界面紧密连接。观察图5和图7可知,粉末之间的扩散连接界面基本消除,而粉−固扩散连接界面十分明显。这是由于界面区域发生再结晶或晶粒长大是原始界面消失的主要途径,在粉末界面区域组织形貌发生改变,发生了再结晶现象,而粉–固界面区域没有发生再结晶,组织形貌基本没有改变,所以连接界面明显。

图7 TC11粉−固扩散连接界面形貌

2.3 断口形貌

图8所示为试件1和试件2的拉伸断口宏观形貌,试件2的断裂位置位于锻件,因此图8(b)所示为TC11锻件的断口宏观形貌。当韧性断裂的纤维区和剪切唇口区大于脆性断裂的放射区时,为韧性断裂,反之为脆性断裂。从图8看出,试件1和试件2的韧性断裂区域都大于脆性断裂区域,因此都为韧性断裂。试件1的纤维区和放射区的韧窝数量多于图试件2,韧窝数量越多说明塑性越好,所以TC11粉末HIP成形件的塑性优于TC11锻件,和表3所列测试结果相符;进一步观察图8(a),可见试件1的断口纤维区存在极大的凹坑,凹坑是裂纹的起源,裂纹沿着凹坑边缘扩散至剪切唇口区。结合图5粉末HIP成形件的显微组织可知,粉末颗粒之间存在扩散区域,即再结晶区域。断口的裂纹起源于原始粉末界面,导致纤维区为凹坑状,从而说明TC11粉末颗粒经热等静压后,颗粒与颗粒之间的再结晶区域强度低于颗粒自身,断口裂纹起源于再结晶区域。从图8(b)可见,纤维区在断口中心,与放射区的界限不明显,纤维区不存在凹坑。对比图8(a)和(b)可知,试件1中纤维区区域较大,占断口面积的70%左右,放射区区域很少,其余部分为剪切唇口区,试件2断口中放射区比例很大,说明粉末成形材料的塑性比锻件好。

图8 试件1与试件2的拉伸断口宏观形貌

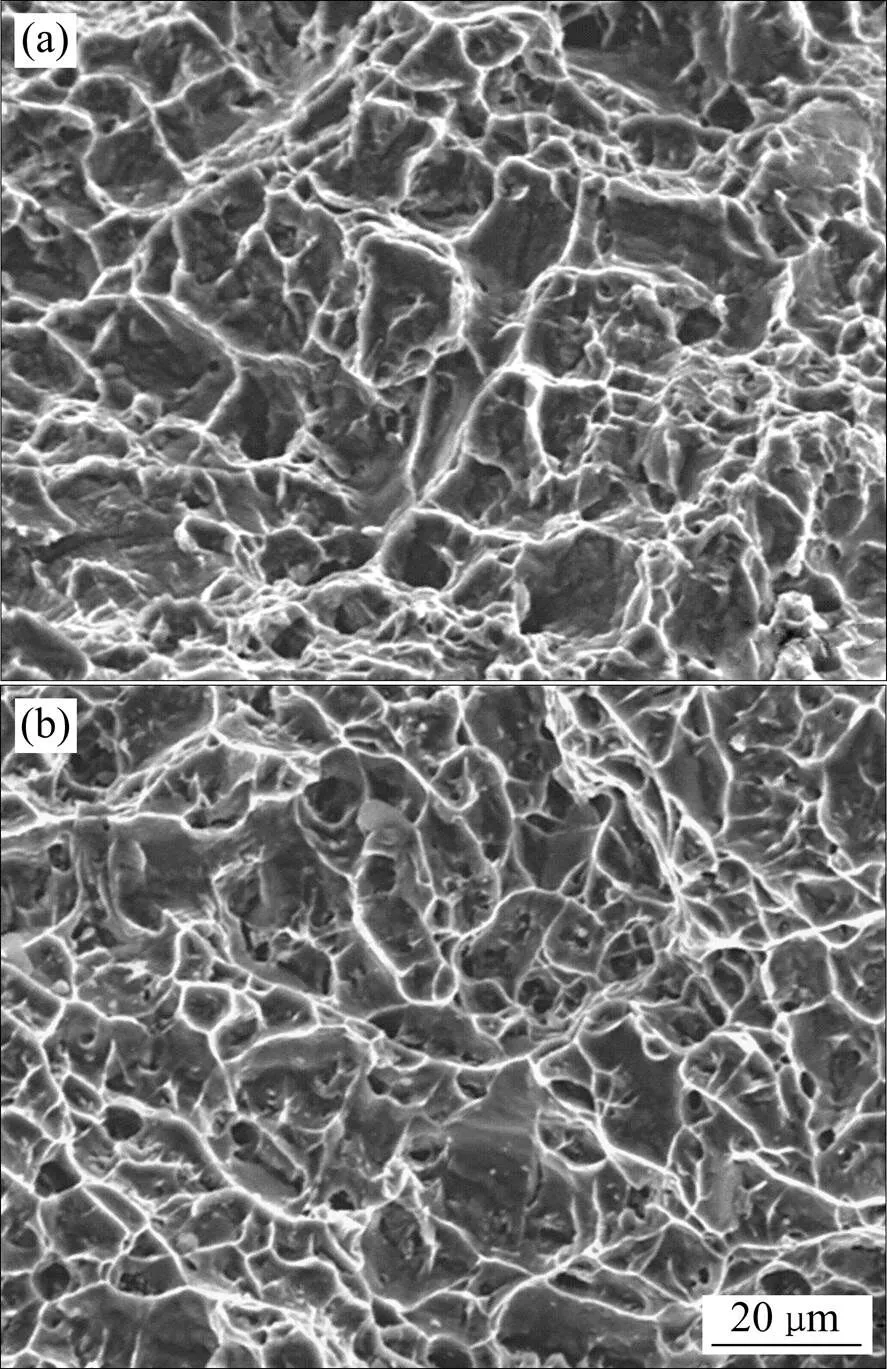

图9所示为试件1和试件2的断口微观形貌。由图9(a)可见,HIP成形件的韧窝尺寸和深度大于锻件,韧窝尺寸分布也很不均匀。这是由于断裂过程中在力的作用下,初始形成的裂纹之间发生滑移,出现滑移分离现象,导致大的韧窝出现;同时在大韧窝旁边伴有大量无第二相的小韧窝,说明HIP成形件的断裂是随着沉积物或者微粒的断裂而发生的。而图9(b)锻件韧窝中第二相数量大于HIP成形件,第二相与基体成分的结合力下降导致材料发生断裂,同时也使得韧窝的尺寸较小。并且由于沉积物断裂产生韧窝所需的应力大于因第二相与基体结合力下降产生韧窝所需的应力,所以HIP成形件的强度比锻件的强度高。

图9 试件1与试件2的拉伸断口微观形貌

结合拉伸试样断口的宏观特征图(图8)与微观特征图(图9)分析可知,HIP成形件的断裂起源于粉末颗粒界面之间,断裂的产生与粉末颗粒表面的杂质成分有很大关系。锻件的断裂位置位于断口的中心部位,断裂的原因是析出的第二相与基体的结合力下降。从断口的纤维区、发射区和剪切唇区的比例验证了HIP粉末件的塑性优于锻件,从断裂力学的角度验证了粉末件的强度比锻件高。

3 结论

1) TC11合金的热等静压成形件的拉伸性能优于锻件;TC11合金的粉–固扩散连接件接头强度高于锻件;可以通过HIP粉–固扩散连接成形工艺制备闭式涡轮盘。

2) TC11粉末经过热等静压后,粉末颗粒内部微观组织是网篮组织,界面连接区域为双态组织和魏氏组织,TC11锻件的微观组织主要是等轴组织。HIP成形件的疲劳极限低于锻态合金,而断裂韧性和持久强度与锻态合金相当。

3) HIP净成形件和锻件的断裂方式都为韧性断裂;粉末成形件断口的纤维区区域较大,放射区很少,其余部分为剪切唇区;锻件大部分为放射区,粉末成形件的塑性优于锻件。

REFERENCES

[1] 张喜燕, 赵永庆, 白晨光, 等. 钛合金及应用[M]. 北京: 化学工业出版社, 2005: 212−215.ZHANG Xi-yan, ZHAO Yong-qing, BAI Chen-guang, et al.Titanium Alloys and Applications [M]. Beijing: Chemical industry Press, 2005: 212−215.

[2] 刘 彬, 刘廷斌, 杨 鑫, 等. TITANIUM2008: 国际钛工业、制备技术与应用的发展现状[J]. 粉末冶金材料科学与工程, 2009, 14(2): 67−73. LIU Bin, LIU Ting-bin, YANG-Xin, et al. TITANIUM 2008: Development of international titanium industry, preparation technology and applications [J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(2): 67−73.

[3] 李 梁, 孙健科, 孟祥军. 钛合金的应用现状及发展前景[J]. 钛工业进展, 2004, 21(5): 19−23. LI Liang, SUN Jian-ke, MENG Xiang-jun. The application status and prospects of titanium alloys [J]. Titanium Industry Progress, 2004, 21(5): 19−23.

[4] 马福康. 等静压技术[M]. 北京: 冶金工业出版社, 1992: 310−322. MA Fu-kang. Isostatic Pressing [M]. Beijing: Metallurgical Industry Press, 1992: 310−322

[5] 范景莲. 粉末增塑净成形技术及致密化基础理论[M]. 北京: 冶金工业出版社, 2011: 25−27. FAN Jing-lian. Powder Plasticizing Net Shape Technology and Basic Theory of Densification [M]. Beijing: Metallurgical Industry Press, 2011: 25−27.

[6] 邬 军, 徐 磊, 雷家峰, 等. 粉末冶金TA7 ELI 合金的制备及其界面反应层[J]. 中国有色金属学报, 2010, 20(1): 299−300. WU Jun, XU Lei, LEI Jia-feng, et al. Preparation of powder metallurgy TA7 ELI alloy and its interface reaction layer [J]. The Chinese Journal of Nonferrous Metals, 2010, 20(1): 299−300.

[7] 刘孝飞, 刘彦强, 樊建中, 等. 热等静压制备 Sip/AlCu复合材料的组织与性能[J]. 中国有色金属学报, 2010, 20(1): 299− 300. LIU Xiao-fei, LIU Yan-qiang, FAN Jian-zhong, et al. Microstructure and properties of Sip/Al-Cu composites fabricated by hot isostatic pressing [J]. The Chinese Journal of Nonferrous Metals, 2010, 20(1): 299−300.

[8] DELO D P, PIEHLER H R. Early stage consolidation mechanisms during hot isostatic pressing of Ti-6Al-4V powder compacts [J]. Acta Materialia, 1999, 47(9): 2841−2852.

[9] WEGMANN G, GERLING R, SCHIMANSKY F P. Temperature induced porosity in hot isostatically pressed gamma titanium aluminide alloy powders [J]. Acta Materialia, 2003, 51(3): 741− 752.

[10] BESSON J, AOUAF M. Grain growth enhancement in alumina during hot isostatic pressing [J]. Acta Metallurgical Materialia, 1991, 39(10): 2225−2234.

[11] LOGRASSO B K, KOSS D A. Densification of titanium power during hot isostatic pressing [J]. Metallurgical Transaction A, 1988, 19(7): 1767−1773.

[12] HOLMQUIST M, RECINA V, OCKBORN J, et al. Hot isostatic diffusion bonding of titanium alloy Ti-6Al-4V to gamma titanium aluminide IHI alloy 01A [J]. Scripta Materialia, 1998, 39(8): 1101−1106.

[13] GLATZ W, CLEMENS H. Diffusion bonding of intermetallic Ti-47Al-2Cr-0.2Si sheet material and mechanical properties of joints at room temperature and elevated temperatures [J]. Intermetallics, 1997, 5(6): 415−423.

[14] 黄钢华, 张益华, 门向南, 等. 钛合金超塑成形/扩散连接的数值模拟及工艺研究[J]. 稀有金属与硬质合金, 2009, 37(3): 16−20. HUANG Gang-hua, ZHANG Yi-hua, MEN Xiang-nan, et al. Numerical simulation and technical study of superplastic forming/diffusion bonding for Ti alloy sheet [J]. Rare Metals and Cemented Carbides, 2009, 37(3): 16−20.

(编辑 汤金芝)

Microstructure and properties of TC11 titanium alloy and powder-solid diffusion bonding part prepared by HIP

LANG Li-hui1, YU Si1, YAO Song2, WANG Gang1, BU Guo-liang1, XU Qiu-yu1

(1. School of Mechanical Engineering and Automation,Beihang University, Beijing 100191, China;2. Institute of Chemical Materials, CAEP, Mianyang 621900, China)

Net forming parts and powder - solid diffusion bonding forming parts were prepared by hot isostatic pressing (HIP) using TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si) prealloyed powders and forgings to study their mechanical properties and fracture mechanism. The phase composition, microstructure and fracture morphology were studied by scanning electron microscopy(SEM) and optical microscopy (OM).The results show that the tensile strength, yield strength, elongation, and reduction of area of the net forming parts are 1089 MPa, 1 017 MPa, 19.5% and 23%, respectively; the fracture mechanisms of the net forming parts and diffusion bonding forming parts are ductile fracture; the microstructures inside the TC11 powder are mainlybasketweave microstructures, and in the interface area are duplex microstructures and widmanstatten microstructures. The microstructures of TC11 forging are mainly equiaxed microstructures and the strength of diffusion joint is higher than that of the forging.

TC11 titanium alloy; powder; hot isostatic pressing (HIP); diffusion bonding

TG394

A

1673-0224(2015)4-548-07

2014-11-04;

2015-02-26

郎利辉,教授,博士。电环:010-82316821;E-mail: lang@buaa.edu.cn