WC-11Co硬质合金与不同岩石的摩擦磨损特性

李秀林,陈丽勇,易丹青,赵声志,张忠健,郑晓晨,王 斌,刘会群,彭 宇

WC-11Co硬质合金与不同岩石的摩擦磨损特性

李秀林1, 3,陈丽勇1, 3,易丹青1, 3,赵声志2, 4,张忠健2, 4,郑晓晨1,王 斌1, 3,刘会群1, 3,彭 宇2, 4

(1. 中南大学材料科学与工程学院,长沙 410083;2. 株洲硬质合金集团有限公司,株洲 412000;3. 中南大学有色金属材料科学与工程教育部重点实验室,长沙 410083;4. 硬质合金国家重点实验室,株洲 412000)

在MMU-10型多功能摩擦磨损试验机上采用销盘湿式摩擦方式,研究WC-11Co硬质合金与两种花岗岩摩擦副的摩擦磨损性能,利用扫描电子显微镜观察硬质合金的磨损表面形貌。结果表明:在同一摩擦条件下,硬质合金/高硬度花岗岩摩擦副的摩擦因数较低;当载荷为700 N时,硬质合金/高硬度花岗岩摩擦副的硬质合金磨损质量损失较高,与硬质合金/低硬度花岗岩摩擦副的硬质合金磨损质量损失差约为4%;而在其他低载荷摩擦条件下,两摩擦副的硬质合金磨损质量损失差均在12%左右,这表明在较低载荷作用下,配副材料对硬质合金磨损的影响相对增大;硬质合金/高硬度花岗岩的磨损机理主要为Co粘结相塑性变形、WC晶粒脱落,硬质合金/低硬度花岗岩的磨损机理主要为硬质合金表面的刮擦。

硬质合金;摩擦磨损性能;摩擦因数;质量损失

WC-Co硬质合金具有硬度高、韧性和耐磨性较好等一系列优良性能,被广泛用作盾构刀具材料[1]。QUERCIA等[2−6]研究表明WC-Co硬质合金的摩擦磨损性能同WC晶粒尺寸和Co含量密切相关。QUIGLEY等[2]认为,硬质合金的磨损机理与配副材料的硬度有关,WC-Co的磨损抗力在某一Ha/HWC-Co的临界值处发生转变(Ha为配副材料的硬度,HWC-Co为硬质合金的硬度)。BESTE等[7]将WC-Co硬质合金分别与花岗岩、磁铁矿、砂岩等七种岩石组成摩擦副进行低载荷(20 N)摩擦磨损试验,在室温时,硬质合金对云母片岩的干摩擦稳定性最高,对长英麻粒岩的最低;350 ℃时,长英麻粒岩的摩擦力最高,赤铁矿的最低;在25 ℃水中,花岗岩的摩擦力最高,石英岩的最低。郐吉才[8−9]将普通硬质合金YG8和晶粒尺寸为0.2 μm的纳米硬质合金与大理石组成摩擦副,发现普通硬质合金呈现出脆性断裂和晶粒大片脱落;纳米硬质合金的磨损机理则为磨粒磨损和岩石中脱落的硬质点楔入WC晶粒之间的Co相引起硬质相WC的脱落。BESTE等[10−11]选用不同岩石与不同的硬质合金组成摩擦副,发现所有硬质合金表面的结构发生了变化,岩石材料同WC/Co结构发生了原子级结合,这种表层结构的改变会影响硬质合金的摩擦磨损性能,因此选用不同的岩石作为硬质合金的配副材料可以影响其摩擦磨损性能。在实际施工中,岩层的差异性使盾构刀具用硬质合金的磨损行为异常复杂,而有关这方面的报道较少。

鉴于此,本文将硬质合金试样与两种硬度不同的花岗岩组成摩擦副进行摩擦磨损试验,研究不同的岩石对硬质合金摩擦磨损行为及磨损机理的影响,为盾构刀具用硬质合金的寿命评价提供理论参考。

1 实验

1.1 实验材料

实验材料为株洲硬质合金集团有限公司生产的硬质合金(WC-11Co),密度为14.45 g/cm3,WC平均晶粒尺寸为3 μm,试样尺寸为15 mm×5 mm×5 mm,其中摩擦面为5 mm×5 mm,摩擦磨损试验前依次用100#、200#、400#、600#砂纸打磨硬质合金试样的摩擦面。选用硬度分别为1 120 HV和790 HV的花岗岩与硬质合金组成摩擦副(下文以1#花岗岩表示硬度为 1 120 HV的花岗岩,以2#花岗岩表示硬度为790 HV的花岗岩),两种岩石试样尺寸均为50 mm×50 mm×15 mm。

1.2 摩擦磨损试验

本试验在MMU-10型多功能摩擦磨损试验机上进行,采用销盘湿式摩擦方式,试验过程中保持充分的自来水供给,摩擦副直径为38 mm。摩擦因数从试验机上直接读出,用精密电子天平(精度0.1 mg)称量试验前后硬质合金试样的质量,质量差即为其磨损质量损失。该实验在室温、标准大气压下进行。摩擦磨损试验的参数如表1所列。采用Quanta200型扫描电子显微镜观察不同条件下硬质合金的磨损表面形貌。

表1 摩擦磨损试验参数

2 结果与讨论

2.1 摩擦因数

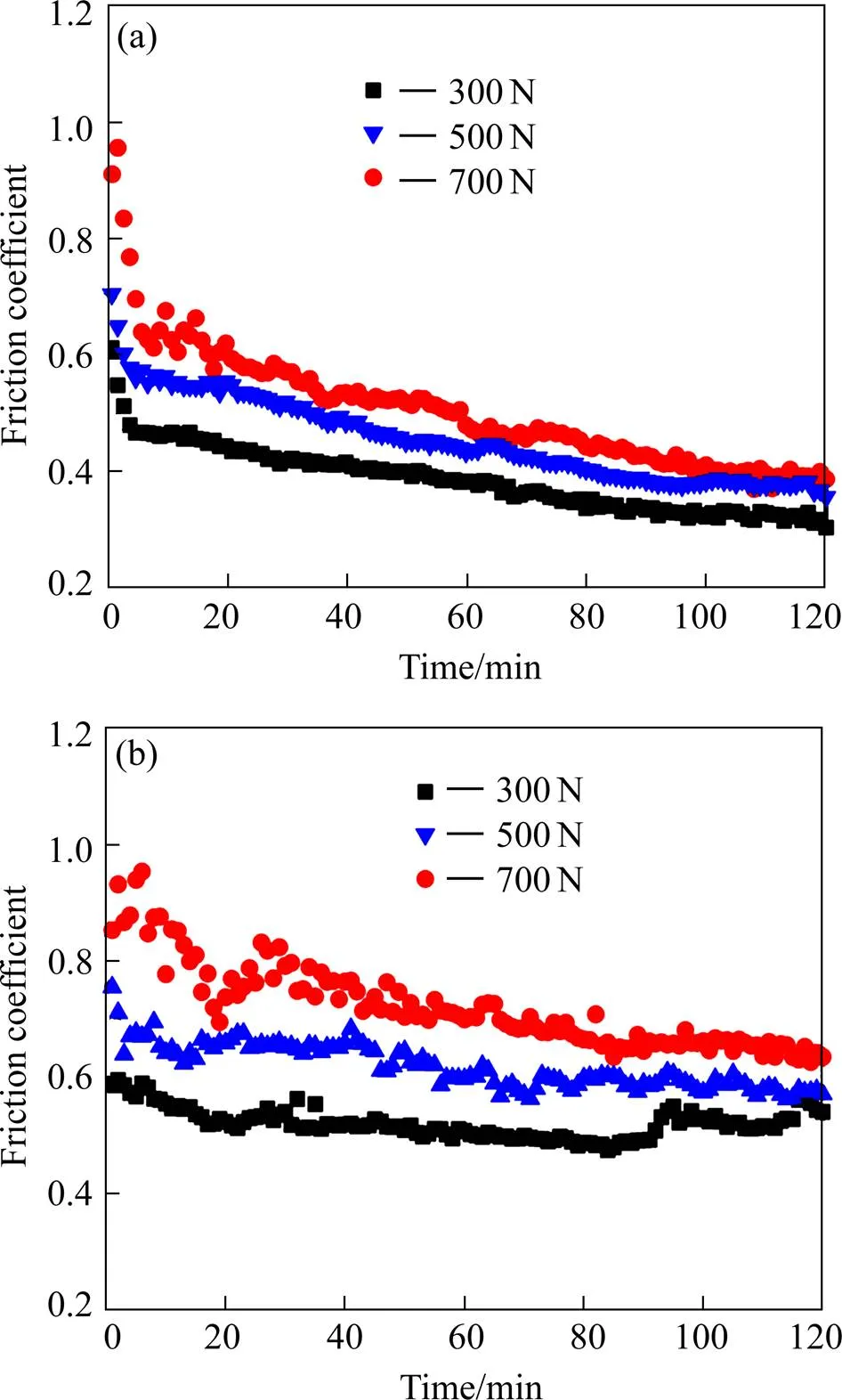

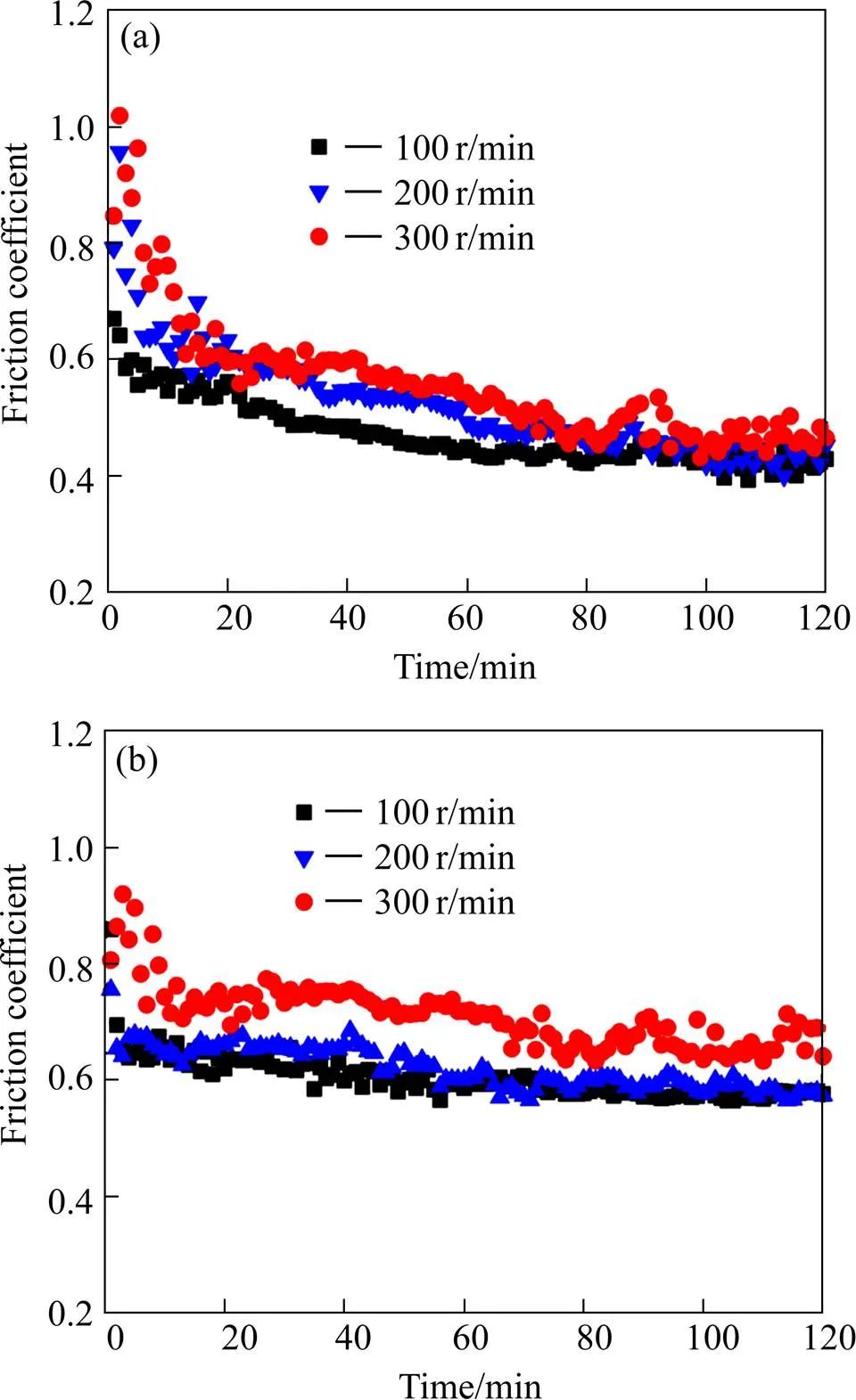

图1、图2分别为不同载荷和不同转速下硬质合金/1#花岗岩和硬质合金/2#花岗岩摩擦副的摩擦因数与时间的关系曲线(载荷和转速均为单变量)。可以看到,在同一摩擦副中,摩擦因数在磨损初期波动较大,在载荷作用下,表面微凸体相互啮合、碰撞以及发生弹塑性变形[12−13],导致接触面积迅速增大,摩擦因数随之减小且逐渐趋于稳定。

图1中,载荷为300 N时,硬质合金/1#花岗岩的摩擦因数波动范围为0.3~0.49,硬质合金/2#花岗岩的波动范围为0.48~0.59;载荷为500 N时,前者的摩擦因数变化范围为0.35~0.56,后者的摩擦因数变化范围为0.56~0.7;载荷为700 N时,前者的摩擦因数在0.37~0.66之间波动,后者的摩擦因数在0.61~0.86之间波动。可见,摩擦因数随载荷增大而升高,在同一摩擦条件下,硬质合金/2#花岗岩摩擦副的摩擦因数较大。

图1 相同转速(200 r/min)不同载荷下硬质合金/1#花岗岩和硬质合金/2#花岗岩摩擦副的摩擦因数与时间的关系曲线

由图2可知,转速较小时水膜对表面起到冷却和润滑作用,表面性能随转速的变化不发生明显变化,因而摩擦因数随转速的增大变化不大,表现出良好的稳定性[13−14],可见在同一摩擦副中,转速为100 r/min和200 r/min时摩擦因数相当;转速增大到300 r/min时,水膜受到一定程度的破坏,表面温度升高,使摩擦表面微凸体变软、啮合程度增大、摩擦因数变大[15]。

图2 相同载荷(500 N)不同转速下硬质合金/1#花岗岩和硬质合金/2#花岗岩摩擦副的摩擦因数与时间的关系曲线

图3 不同摩擦条件下硬质合金/1#花岗岩和硬质合金/2#花岗岩摩擦副的硬质合金磨损质量损失

在同一摩擦条件下,硬质合金/2#花岗岩摩擦副的摩擦因数较大,这主要与摩擦副材料的硬度有关,与1#花岗岩相比,2#花岗岩的硬度较低,在对摩时接触表面的微凸体啮合程度较大,接触面积也较大,因而摩擦因数较大。

2.2 磨损质量损失

分别在不同载荷、不同转速以及不同磨损时间下进行单因素实验,获得硬质合金/1#花岗岩和硬质合金/2#花岗岩摩擦副的硬质合金磨损质量损失,结果如图3所示。可以看到,在同一摩擦副中,随载荷、转速以及磨损时间的增大,硬质合金的磨损质量损失增大。在同一摩擦条件下,硬质合金/1#花岗岩摩擦副的硬质合金磨损质量损失均较高,当载荷为700 N时,其与硬质合金/2#花岗岩摩擦副的硬质合金磨损质量损失差约为4%,而在其他较低载荷作用下,两摩擦副的磨损质量损失差均在12%左右,这说明在高载荷作用下,配副材料对硬质合金磨损程度的影响相对减小。滑动摩擦时材料的磨损质量损失与法向载荷、转速、磨损时间的关系可以由Rhee[16-17]提出的磨损方程(式(1))表示:

Δ=KFVt(1)

式中:Δ为试样的磨损质量损失,为摩擦因数,与材料、表面品质等因素有关,为法向载荷,为转速,为时间,分别为载荷、转速和磨损时间对磨损质量损失的影响指数。经验证明大多数滑动摩擦磨损情况满足该方程。将(1)式两边取对数可得:

lnΔ=ln+ln+ln+ln(2)

将图3的试验数据代入(2)式,控制变量分别求得、、的值。当转速均为200 r/min,磨损时间均为120 min,载荷不同时,lnΔ−lnΔ之间满足线性关系,做线性回归处理,直线斜率即为,设硬质合金/1#花岗岩和硬质合金/2#花岗岩摩擦副的lnΔ−ln斜率分别为1和2,可得1=1.077 96,2=1.144 84,同理求得参数1=1.020 7、2=1.023 22和1=0.990 59、2=1.007 07。图4为不同磨损条件下各关系的线性回归图,可见试验数据与上述3种线性关系吻合较好。

由以上结果可知,硬质合金/1#花岗岩摩擦副的硬质合金磨损方程为:

Δ=11.077961.02070.99059(3)

硬质合金/2#花岗岩摩擦副的硬质合金磨损方程为:

Δ=21.144841.023221.00707(4)

因为1<2,1<2,1<2,在3个影响指数中载荷影响指数1和2值最大,且1和2相差最大,表明载荷对两摩擦副的硬质合金磨损影响最大,在同一摩擦磨损条件下,硬质合金/1#花岗岩摩擦副的硬质合金磨损质量损失较高,所以1>2(1、2为与摩擦材料相关的因数),表明1#花岗岩对硬质合金磨损程度的影响高于2#花岗岩,综上可以认为两摩擦副的硬质合金磨损主要受配副材料和载荷影响。在低载荷区,配副材料种类对硬质合金磨损影响较大,载荷增大时配副材料对硬质合金磨损程度的影响相对减小,图3(a)中载荷增大至700 N时,两摩擦副的硬质合金磨损质量损失差由12%减小至4%。在本试验条件下,两摩擦副的硬质合金磨损主要受配副材料影响。

图4 求解磨损方程参数的关系曲线

2.3 磨损机理

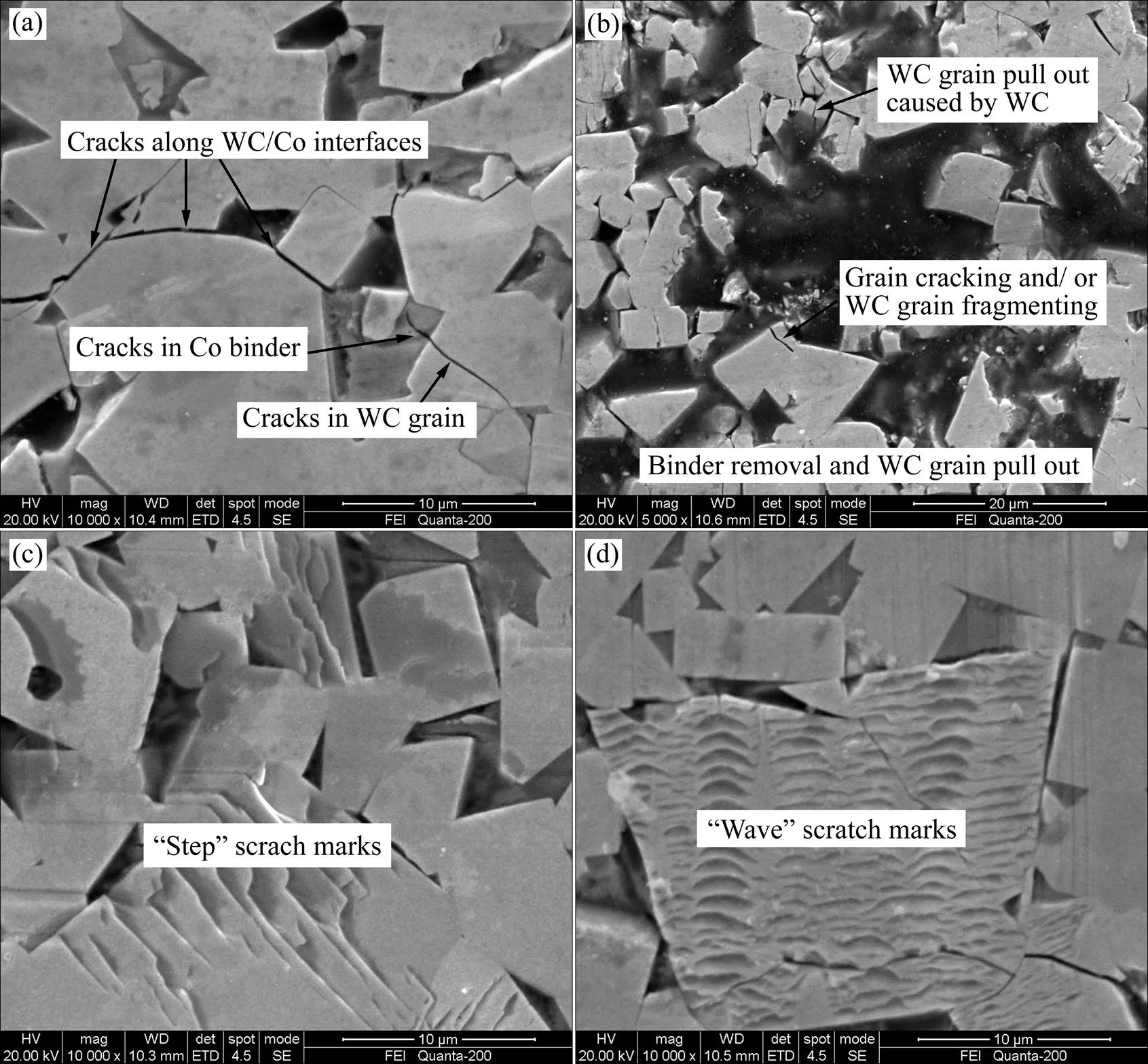

WC-11Co硬质合金/1#花岗岩和硬质合金/2#花岗岩摩擦副在不同载荷下的硬质合金磨损表面SEM照片如图5所示,其中块状部分为WC晶粒,在WC晶粒间分布着粘结相Co。图5(a)~(b)为硬质合金/1#花岗岩摩擦副的硬质合金磨损表面,可以看到,在同一摩擦磨损条件下,与另一摩擦副的硬质合金相比Co相挤出和WC晶粒脱落留下的剥落坑较多、较深,在宏观上表现为较差的耐磨性和较高的硬质合金磨损质量损失,同图3相吻合,且基本符合QUIGLEY[2]的研究结果;当载荷较低时,硬质合金表面出现了较多的刮擦痕迹,剥落坑较少、较浅,当载荷增大至700 N时,硬质合金表面的刮擦痕迹减少,剥落坑急剧增多,宏观上表现为较高的硬质合金磨损质量损失。

图5 不同载荷下硬质合金摩擦磨损表面的SEM照片

硬质合金中WC相为硬质相,硬度较大,不易变形,而Co相较软,会优先发生塑性变形,在载荷作用下,Co相塑性变形程度增大继而被挤出,Co相的流失破坏了WC晶粒的稳定性,当接触应力超过其断裂极限时,WC晶粒碎裂、剥落,使得表面产生剥落坑[18−20];破碎的WC颗粒以及硬质岩石颗粒有相当一部分留在表面作为磨粒,对表面产生微切削,从而引起新的塑性变形和WC晶粒的破碎[9, 21],由于1#花岗岩硬度较高,其磨粒对硬质合金的切削更严重,因此在同一摩擦条件下,硬质合金/1#花岗岩摩擦副的硬质合金磨损质量损失较高。另一方面,破碎的WC颗粒及硬质岩石颗粒可能嵌入Co相,Co相、破碎的WC颗粒和岩石颗粒组成新的物质,这种结构的改变在一定程度上改变了硬质合金的性能[22],不同的岩石材料则通过此方式影响硬质合金的摩擦磨损性能。

图6为不同摩擦条件下典型的硬质合金摩擦磨损形貌,由图6(a)~(b)可以看到硬质合金磨损表面存在较多的WC/WC界面间的裂纹、WC晶粒内部的裂纹以及Co相挤出和WC晶粒脱落留下的剥落坑;图6(c)~(d)中硬质合金磨损表面则出现了明显的“台阶状”和“波浪状”刮擦痕迹。

根据图6的硬质合金磨损表面形貌,总结出硬质合金的磨损机理模型示意图,如图7所示。磨损开始前,硬质合金表面较平整(图7(a));在外力作用下,表层的Co相优先发生塑性变形以及微磨损(图7(b));Co相的迁移或挤出导致硬质相表面直接被岩石颗粒挤压,表面出现刮擦痕迹,同时Co相的流失破坏了WC晶粒的稳定性,导致裂纹在粘结相/硬质相界面处萌生并扩展[23−25](图7(c));随着表层粘结相的进一步磨损,个别WC晶粒被拔出,WC晶粒多为多边形,其边角较为尖锐,晶粒接触时容易造成应力集中,当应力超过一定值时,WC晶粒内部产生微裂纹(图7(d)~(e));在载荷作用下,裂纹进一步扩展,硬质相边缘部分碎裂,硬质相表面刮擦痕迹变多变深,WC/WC界面间的裂纹、WC晶粒内部的裂纹扩展加剧,WC晶粒最终碎裂、脱落,使得表面产生孔洞,如图6所示。

选用不同的配副材料1#花岗岩和2#花岗岩,在一定程度上改变了WC-11Co硬质合金的磨损性能以及磨损机理,因而可以做进一步研究,探讨更多的岩石材料对硬质合金摩擦磨损性能以及磨损机理的影响,进而为盾构刀具用硬质合金的优选提供参考。

图6 硬质合金摩擦磨损表面的SEM照片

图7 WC-11Co硬质合金的的磨损机理示意图

3 结论

1) 随载荷、转速增加,硬质合金/1#花岗岩和硬质合金/2#花岗岩摩擦副的摩擦因数均呈增大趋势,在相同摩擦条件下,硬质合金/1#花岗岩摩擦副的摩擦因数较低。

2) 随载荷、转速以及磨损时间提高,硬质合金的磨损质量损失均增大;在同一摩擦条件下,硬质合金/1#花岗岩摩擦副的硬质合金磨损质量损失均较高,当载荷增大到一定程度时,配副材料对硬质合金磨损程度的影响相对减小。

3) WC-11Co硬质合金/1#花岗岩摩擦副的磨损机理主要为Co相塑性变形和WC晶粒碎裂、脱落,硬质合金/2#花岗岩摩擦副的磨损机理为刮擦磨损。

REFERENCES

[1] BESTE U, HARTZELL T, ENGQVIST H, et al. Surface damage on cemented carbide rock drill buttons [J]. Wear, 2001, 249(3/4): 324−329.

[2] QUIGLEY D G F, LUYCKX S, JAMES M N. An empirical ranking of a wide range of WC-Co grades in terms of their abrasion resistance measured by the ASTM Standard B611-85 Test [J]. International Journal of Refractory Metals and Hard Materials, 1997, 15(1/3): 73−79.

[3] QUERCIA G, GRIGORESCU I, CONTRERAS H, et al. Friction and wear behavior of several hard materials [J]. International Journal of Refractory Metals and Hard Materials, 2001, 19(4/6): 359−369.

[4] 金狂浩, 陈康华, 祝昌军, 等. 硬质合金基体对涂层刀具高速切削镍基合金切削性能的影响[J]. 粉末冶金材料科学与工程, 2012, 17(4): 437−443. JIN Kuang-hao, CHEN Kang-hua, ZHU Chang-jun, et al. Effects of cemented carbide substrates on tool cutting performance in high-speed machining nickel-based superalloy [J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(4): 437−443.

[5] 张 辉, 邓建新, 李桂玉. 晶粒尺寸对WC硬质合金刀具材料摩擦磨损性能的影响[J]. 工具技术, 2010, 6: 9−12. ZHANG Hui, DENG Jian-xin, LI Gui-yu.Effects of WC grain size on friction and wear behavior of WC cemented carbide tool material [J]. Tools & Technology, 2010, 6: 9−12.

[6] SAITO H, IWABUCHI A, SHIMIZU T. Effects of Co content and WC grain size on wear of WC cemented carbide [J]. Wear, 2006, 261(2): 119−234.

[7] BESTE U, JACOBSON S. Friction between a cemented carbide rock drill button and different rock types [J]. Wear, 2002, 253(11/12): 1219−1221.

[8] 郐吉才. 纳米硬质合金与大理石的摩擦磨损特性[J]. 工具技术, 2012, 9(46): 48−51. KUAI Ji-cai. Friction and wear characteristics of nano-cemented carbide vs marble [J]. Tools & Technology, 2012, 9(46): 48−51.

[9] 郐吉才. 纳米硬质合金和岩石的摩擦磨损与切削性能[J]. 复合材料学报, 2013, 30: 230−235. KUAI Ji-cai. Friction, wear and cutting performance of nano cemented carbide and rock [J]. Acta Materiae Compositae Sinica, 2013, 30: 230−235.

[10] BESTE U, JACOBSON S, HOGMARK S. Rock penetration into cemented carbide drill buttons during rock drilling [J]. Wear, 2008, 264(11/12): 1142−1151.

[11] BESTE U, CORONEL E, JACOBSON S. Wear induced material modifications of cemented carbide rock drill buttons [J]. International Journal of Refractory Metals & Hard Materials, 2006, 24(1/2): 168−176.

[12] BONNY K, BAETS P D, PEREZ Y, et al. Friction and wear characteristics of WC-Co cemented carbides in dry reciprocating sliding contact [J]. Wear, 2010, 268(11/12): 1504−1517.

[13] 温诗铸, 黄 平. 摩擦学原理[M]. 北京: 清华大学出版社, 2002: 271−285. WEN Shi-zhu, HUANG Ping. Principles of Tribology [M]. Beijing: Tsinghua University Press, 2002: 271−285.

[14] 符 蓉, 宋宝韫, 高 飞, 等. 摩擦制动条件对列车制动闸片材料摩擦性能的影响[J]. 中国有色金属学报, 2008, 7(18): 1223−1230. FU Rong, SONG Bao-yun, GAO Fei, et al. Effect of friction conditions on friction properties of braking materials used for trains [J]. The Chinese Journal of Nonferrous Metals, 2008, 7(18): 1223−1230.

[15] 黄 亮, 易丹青, 李 荐, 等. 干摩擦条件下WC-Ni/SiC摩擦副的摩擦磨损性能研究[J]. 润滑与密封, 2008, 33(3): 82−85. HUANG Liang, YI Dan-qing, LI Jian, et al. Friction and wear properties of WC-Ni cemented carbide sliding against SiC ceramics on dry condition [J]. Lubrication Engineering, 2008, 33(3): 82−85.

[16] RHEE S K. Wear equation for polymers sliding against metal surfaces [J]. Wear, 1970, 16(6): 393−472.

[17] RHEE S K. Wear of metal-reinforced phenolic resins [J]. Wear, 1971, 18(6): 471−477.

[18] 郐吉才, 张飞虎, 张法明. 纳米硬质合金的摩擦磨损性能[J]. 东北林业大学学报, 2009(2): 67−70. KUAI Ji-cai, ZHANG Fei-hu, ZHANG Fa-ming. Friction and wear of nano-cemented carbide [J]. Journal of Northeast Forestry University, 2009(2): 67−70.

[19] 潘永智, 艾 兴, 赵 军, 等. 超细晶粒硬质合金的高速摩擦磨损特性研究[J]. 摩擦学学报, 2008(1): 78−82. PAN Yong-zhi, Ai Xing, Zhao Jun, et al. High speed friction and wear behavior of ultra-fine grain cemented carbide [J]. Tribology, 2008, 1(28): 78−82.

[20] 龙震海, 王西彬, 刘志兵. 高速铣削难加工材料时硬质合金刀具前刀面磨损机理及切削性能研究[J]. 摩擦学学报, 2005, 25(1): 83−87. LONG ZHen-hai, WANG Xi-bin, LIU ZHi-bing. Research on wear modes and mechanism of carbide tools in high-speed milling of difficult-to-cut materials [J]. Tribology, 2005, 25(1): 83−87.

[21] SUH N P, SIN H C. The genesis of friction [J]. Wear, 1981, 69(1): 91−114.

[22] BESTE U, JACOBSON S. A new view of the deterioration and wear of WC/Co cemented carbide rock drill buttons [J]. Wear, 2008, 264(11/12): 1129−1141.

[23] PIRSO J, LETUNOVITS S, VILJUS M. Friction and wear behaviour of cemented carbides [J]. Wear, 2004, 257(3/4): 257−265.

[24] LARSEN B J. Binder extrusion in sliding wear of WC-Co alloys [J]. Wear, 1985, 105(3): 247−256.

[25] ENQVIST H, HOGBERG H, BOTTON G A, et al. Tribofilm formation on cemented carbides in dry sliding conformal contact [J]. Wear, 2000, 239(2): 219−228.

(编辑 高海燕)

Friction and wear performances of WC-11Co cemented carbides sliding against different rocks

LI Xiu-lin1, 3, CHEN Li-yong1, 3, YI Dan-qing1, 3, ZHAO Sheng-zhi2, 4, ZHANG Zhong-jian2, 4, ZHENG Xiao-chen1, WANG Bin1, 3, LIU Hui-qun1, 3, PENG Yu2, 4

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. Zhuzhou Cemented Carbide Group Corp., Ltd., Zhuzhou 412000, China; 3. Key Laboratory of Nonferrous Materials Science and Engineering of Ministry of Education,Central South University, Changsha410083, China;4. State Key Laboratory of Cemented Carbide, Zhuzhou 412000, China)

The friction and wear properties of WC-11Co cemented carbides against two kinds of granites were evaluated on the MMU-10 pin-on-disk multifunctional friction and wear tester under wet sliding condition, and the morphological analyses of the worn surface were studied by scanning electron microscope. The results show that, under the same friction condition, the friction coefficient of the cemented carbidesagainst granite with higher hardness is lower than those of the cemented carbides against granite with lower hardness.Under the load of 700 N, the mass loss of the cemented carbides against granite with higher hardness is 4% more than that of the cemented carbides against granite with lower hardness; and under the lower load, the mass loss difference of the cemented carbides between the two friction pairs is about 12%, which indicates that rubbing-pair material has relatively decreasing influence on the wear of the cemented carbides. The main wear mechanism of the cemented carbides against granite with higher hardness is the plastic deformation of cobalt binder phase and the removals of some tungsten carbide grains, and scratching mainly occurs in the cemented carbides against granite with lower hardness.

cemented carbide; friction and wear property; friction coefficient; mass loss

TH117.1

A

1673-0224(2015)3-398-08

五矿湖南有色基金项目(YSZN2013CL01);国家科技支撑计划项目(2011BAE09B03和2014BAC03B05)

2014-05-26;

2014-07-31

易丹青,教授,博士。电话:0731-88830263;E-mail address: yioffice@csu.edu.cn