内氧化法制备MgO弥散强化铁基材料

徐延龙,罗 骥,郭志猛,杨薇薇,于海华

内氧化法制备MgO弥散强化铁基材料

徐延龙,罗 骥,郭志猛,杨薇薇,于海华

(北京科技大学新材料技术研究院,北京100083)

采用机械合金化—低温表面氧化—高温内氧化—还原处理制备MgO弥散强化铁粉后再经放电等离子(SPS)烧结制备MgO弥散强化铁基材料,并通过SEM和EDS对材料的组织和断口进行分析。结果表明:添加MgO能够细化晶粒,并均匀地分布于基体中,MgO颗粒尺寸200 nm~1 μm。添加MgO强化后,材料的拉伸断口由粗大的韧窝变成细小的等轴韧窝;MgO弥散强化铁基材料烧结体的室温力学性能得到有效提高,Fe+1.0%MgO的抗拉强度为342.6 MPa,屈服强度为276.3 MPa,硬度为61 HRB,相对于纯铁分别提高了20.5%、54.2%和84.8%。

内氧化;氧化物弥散强化;固溶体;氧化镁

低活性氧化物弥散强化(ODS)铁素体钢由于具有很高的蠕变强度和抗中子辐照能力,已被大量应用于高温合金材料和先进核反应堆结构材料[1−2]。这些优异的性能归因于纳米尺寸的氧化物均匀、弥散地分布于基体中,能够钉扎位错、晶界、亚晶界,阻碍位错的移动,从而起到强化材料的效果[3−4]。目前,氧化物弥散强化铁基材料的制备主要通过添加Y2O3和Ti等元素,然后经过高能球磨—包套封装—热等静压—热加工的工艺,最终在基体中生成Y2Ti2O7、Y2TiO5等弥散相,从而强化材料。这种方法制备的ODS铁基材料虽然能够获得较好的性能,但工艺复杂,成本很高,不适合进行推广和大规模生产。

内氧化法是制备弥散强化材料的一种有效方法。采用内氧化法制备的Al2O3弥散强化铜合金,能够同时满足高强度和高导电率的要求[5],现已成为一种备受关注的新型复合材料,并且已经取得了商业性的规模化生产。然而,到目前为止,对采用内氧化法制备ODS铁基材料的研究还未见报道。利用内氧化法制备氧化物弥散强化材料中十分关键的一步就是高温内氧化,如果添加的合金元素能与基体铁形成稳定的中间相,那么在高温内氧化时就很难将合金元素全部原位转变成氧化物。通过认真分析铁合金的二元相图,发现Mg元素和Fe在平衡态下是完全不固溶的两相,如果将其先生成非平衡态的Fe-Mg固溶体,然后再经过内氧化就很容易原位生成MgO,从而起到弥散强化的效果。因此,本研究采用机械合金化和内氧化联合的方法制备氧化镁弥散强化铁粉,通过对制备过程中镁元素的去向进行分析,探究内氧化法制备ODS铁中氧化镁的形成机理,将制备的氧化镁弥散强化铁粉经过SPS烧结,研究弥散相氧化镁对烧结后材料组织与性能的影响。

1 实验

实验用的铁粉粒度为<75 μm,水雾化法制备,纯度99.0%;镁粉粒度为<75 μm,气雾化法制备,纯度99.7%;硬脂酸为分析纯。实验过程如图1所示,先按照不同配方称取铁粉和镁粉,然后在氩气气氛下进行高能球磨48 h,球料比10:1。球磨后的粉末在 360 ℃空气气氛中进行低温表面氧化2 h,然后在800 ℃氮气气氛下进行内氧化处理4 h,最后在900 ℃氢气还原炉中还原2 h。将制备的弥散强化铁粉在1 000 ℃/ 40 MPa下进行SPS烧结8 min。

利用剑桥S-250MK2型扫描电子显微镜(SEM)对球磨前后粉末的形貌、烧结后的组织和拉伸断口进行观察;采用Dmax−RC旋转阳极式X射线衍射仪对球磨后和内氧化处理过程中的粉末进行物相分析;利用 CMT105型号电子拉伸试验机进行拉伸性能测试;采用TH320型全洛氏硬度计测试烧结体的硬度。

2 结果与讨论

2.1 机械合金化过程

图2为原始粉末和球磨后粉末的形貌。从图2(a)中可以看出水雾化铁粉的形状呈无规则状,粒度在 70 μm以下;从图2(b)中可以看出气雾化的镁粉呈球形,粒度均在70 μm以下;从图2(c)可以看出经过高能球磨48h后,粉末变成不规则形状的颗粒,粉末的粒度也减少到20μm左右。

为了研究内氧化法制备氧化镁弥散强化铁基材料中氧化镁形成的过程与机理,本实验先称取了如下含量的混合粉:Fe+5%Mg+0.5%硬脂酸(质量分数);将其分成(a),(b)两组之后,(a)组经过简单混合,(b)组在Ar气氛下经过高能球磨48 h,然后分别进行XRD分析,结果如图3所示,由XRD图谱可以发现,Fe+ 5%Mg+0.5%硬脂酸在球磨前有明显的Fe和Mg的衍射峰;经过高能球磨48 h之后,Mg的衍射峰消失了,只有铁的峰,说明含量为5%的Mg全部固溶到铁的晶格中。从铁镁二元相图中可以看出在平衡条件下、 922 K以下,铁、镁是完全不固溶的两相,不会形成固溶体。但经过机械合金化之后,镁全部固溶到铁的晶格里面。这是由于机械合金化是一种非平衡的过程,可以用来合成过饱和的固溶体、亚稳晶和准晶相、纳米结构材料和非晶态合金[6]。此外,从图3的XRD图谱中可以看出,相对于(a),(b)中铁元素的衍射峰有一定的宽化。其原因,一方面是高能球磨使晶粒细化,晶粒度减小,因而衍射峰宽化;另一方面是镁原子固溶到铁原子晶格中,造成晶格畸变引起的[7]。

图1 实验工艺流程图

图2 原始粉和球磨后粉末的形貌

图3 机械合金化前后Fe+5%Mg+0.5%硬脂酸锌的XRD谱

2.2 表面氧化处理

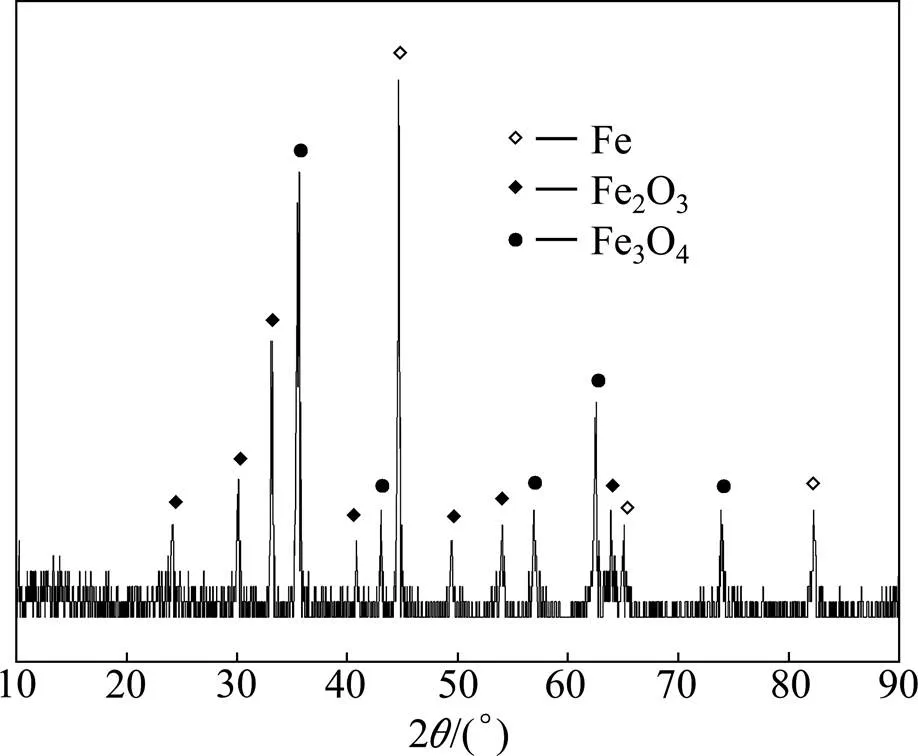

高能球磨时为了防止粉末与钢球或粉末与球磨罐内壁发生冷焊而粘结在一起,需要在球磨前向粉体中添加0.5%的硬脂酸,能够起到很好的润滑作用[8]。在进行表面氧化处理时需要先进行脱胶处理,选择 240 ℃保温0.5 h使硬脂酸快速分解并从粉体中排除,然后在360 ℃进行低温表面氧化2 h,温度太高Mg容易从颗粒内部析出,温度太低氧化太慢[9]。图4所示为Fe+5%Mg+0.5%硬脂酸经过表面氧化之后的XRD图谱,从图4可以看出,经过表面氧化处理后,除Fe的衍射峰之外,还有Fe2O3和Fe3O4的衍射峰,说明经过氧化处理之后铁粉表面生成了一层含有 Fe2O3、Fe3O4的氧化膜。图4中并没有MgO的峰,说明经过短时间的表面氧化处理,Mg主要固溶在Fe中,并没有反应生成氧化镁。

图4 Fe+5%Mg+0.5%硬脂酸经过表面氧化之后的XRD谱

2.3 内氧化处理

表面氧化处理后的粉末,在氮气气氛炉中800℃保温4 h进行内氧化处理。图5所示为Fe+5%Mg+ 0.5%硬脂酸经过内氧化处理后的XRD图谱,由图可知,Fe-Mg固溶体经过表面氧化处理后形成的表面氧化膜在800 ℃高温下,氧由颗粒表面向颗粒内部扩散的速度大于镁由颗粒内向颗粒外扩散的速度,因为镁比铁活泼,所以扩散到颗粒内部的氧会优先与镁结合,原位生成MgO细小颗粒。由于镁的含量不高,所以当Mg全部转化成MgO后,氧会继续与颗粒内的Fe结合生成FeO,直到粉末表面的Fe2O3、Fe3O4也全部转化成FeO为止。

图5 Fe+5%Mg+0.5%硬脂酸经过内氧化处理后的XRD谱

2.4 还原处理

将经过内氧化处理的粉末,在氢气气氛炉中 900 ℃条件下进行还原处理2 h。通过分析还原后粉末的XRD谱(图6)可知,经过高温还原后,生成了MgO和Fe。因为铁的氧化物均可以被氢气还原成铁,而Mg与O的亲和力大于氢与O的亲和力,MgO无法用氢气还原[10]。

2.5 烧结后的组织

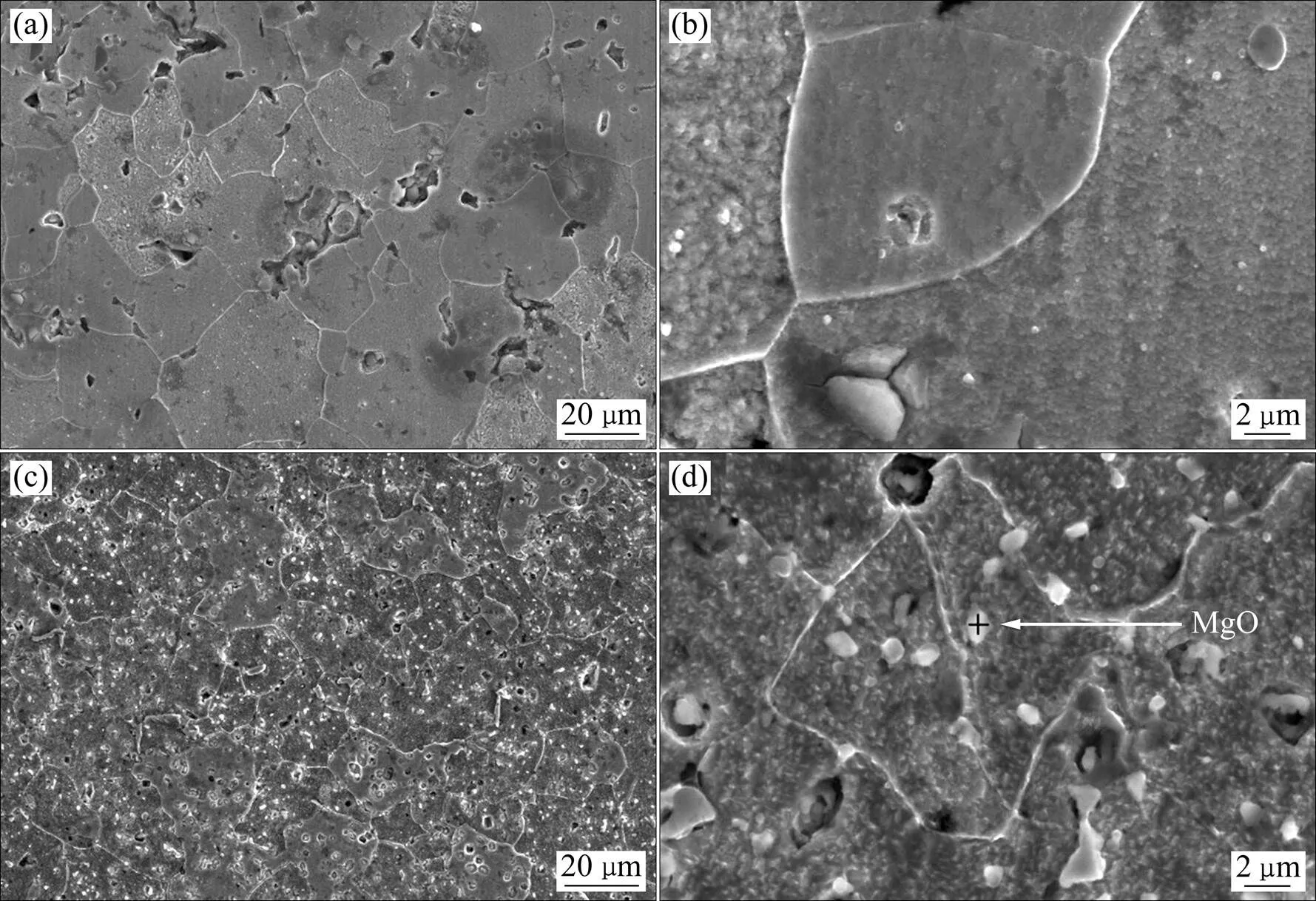

本实验采用Fe+5%Mg+0.5%硬脂酸的配方研究内氧化法制备MgO弥散强化铁的机理,因为当Mg含量很低时无法利用XRD进行物相分析。而实际制备ODS铁基材料中由于弥散相十分细小,因此所需添加的弥散相含量都很少。本文按最终Fe- 1.0%MgO的比例称取一定量的粉末,然后按照前面的工艺:高能球磨—低温表面氧化—高温内氧化—还原处理,制备氧化镁弥散强化铁粉。将纯铁粉和经过处理的MgO弥散强化铁粉分别进行放电等离子烧结(SPS),烧结在1 000 ℃、40 MPa下保压8 min[11]。对图7(d)中的白点进行能谱分析,从图8中能够看到很明显的Mg和O的衍射峰,结合图6中的XRD分析,可以说明这些细小弥散的白点即为MgO。从图7(c)可以看出氧化镁在铁中呈均匀弥散分布,无论晶界处还是晶粒内部均有细小的MgO颗粒存在,从图7(d)可以看出MgO尺寸大约在300 nm~1 μm。通过对比图7(a)和图7(c)可以看出,添加MgO后晶粒尺寸有所减小,因为MgO均匀分布在晶界和晶粒内部,在烧结过程中,MgO阻碍晶粒长大,起到细化晶粒的作用[12]。

图6 Fe+5%Mg+0.5%硬脂酸经过还原处理之后的XRD谱

图7 经过SPS烧结后纯铁和Fe+1.0%MgO的电镜照片

图8 图7(d)中颗粒的能谱图

2.6 力学性能分析

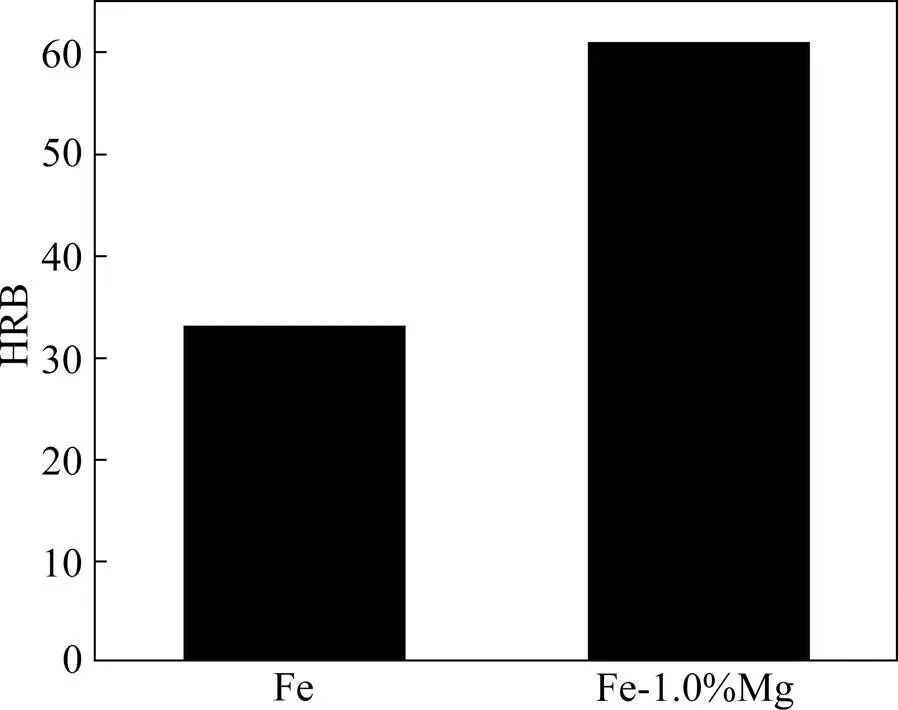

图9所示为纯铁和Fe+1.0%MgO的室温力学性能,经过SPS烧结后,纯铁的抗拉强度(UTS)为 284.2 MPa、屈服强度(YS)为179.2 MPa、伸长率为21.5%,Fe+ 1.0%MgO的抗拉强度为342.6 MPa、屈服强度为276.3 MPa、伸长率为20.7%,抗拉强度和屈服强度相对于纯铁分别提高了20.5%和54.2%。因为通过内氧化法制备的细小第二相颗粒MgO均匀弥散地分布于基体中,可阻碍位错的运动,起到第二相强化的作用;同时,由于MgO在烧结过程中抑制晶粒长大,细化晶粒,从而起到细晶强化的作用。通过内氧化法制备的MgO弥散强化铁,其抗拉强度和屈服强度提高的同时,伸长率并没有明显下降的原因也是由于MgO可细化晶粒,晶粒越细小,材料的塑性越好[13−14]。从图10可以看出,添加氧化镁之后,材料的硬度由33 HRB提升至61 HRB。这也是由于添加的MgO颗粒,起到了第二相强化的作用,从而使材料的硬度提高了84.8%。

图9 纯铁和Fe+1.0%MgO的力学性能

图10 纯铁和Fe+1.0%MgO的硬度

2.7 拉伸断口分析

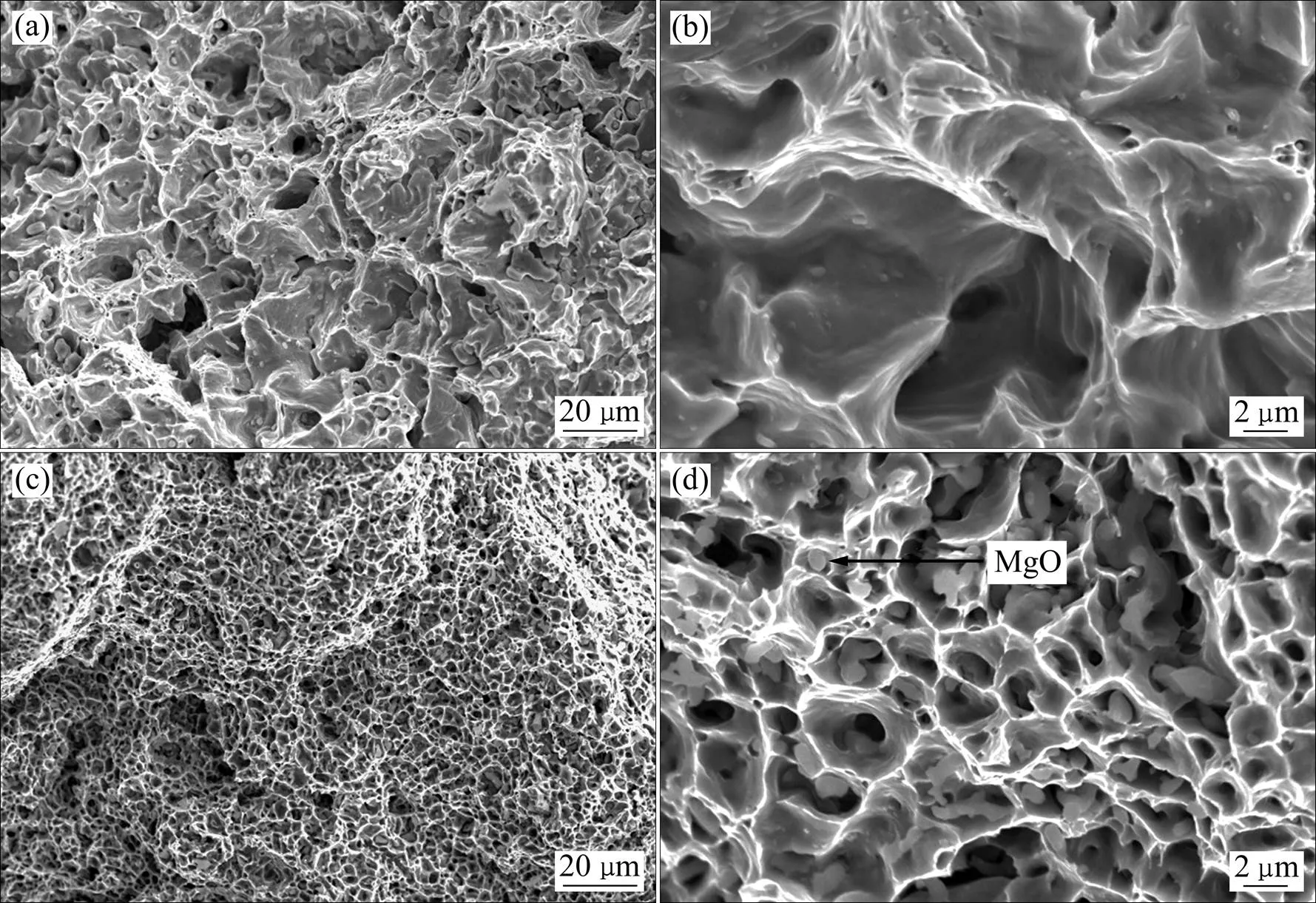

图11所示为纯铁和Fe+1.0%MgO的拉伸断口形貌照片,通过对拉伸断口进行分析,从图11(a)、(b)可以看出纯铁断口处的韧窝较大,为10 μm左右,并且韧窝十分干净不含有第二相颗粒;而Fe+1.0%MgO的拉伸断口(图11(c)、(d))可以看出其韧窝为等轴韧窝,且韧窝变得更加细小均匀,尺寸为1~3 μm。韧窝的大小决定于第二相质点的大小和密度、基体材料的塑性变形能力和应变硬化指数,以及外加应力的大小和状态等[15]。对于Fe+1.0%MgO,使韧窝变得细小均匀的主要因素是弥散相MgO所致。

图11 纯铁和Fe+1.0%MgO的拉伸断口形貌图

3 结论

1) 经过48 h高能球磨后,Mg完全固溶到铁晶格中,形成非平衡态的固溶体;在360 ℃进行表面氧化处理后,铁粉表面生成了Fe2O3和Fe3O4氧化物层;在N2气氛下800 ℃进行内氧化处理4 h后,Mg优先与氧结合在原位生成了MgO;在H2气氛下900 ℃进行还原处理2 h,得到了MgO弥散强化铁粉。

2) 将经过内氧化处理的Fe+1.0%MgO金属粉末和纯铁粉分别进行放电等离子烧结,烧结后发现MgO细小、均匀分布在晶粒内和晶界处,起到了细化晶粒的效果。

3) 经过放电等离子烧结后,Fe+1.0%MgO的抗拉强度为342.6 MPa、屈服强度为276.3 MPa,抗拉强度和屈服强度相对于纯铁分别提高了20.5%和54.2%。硬度由33 HRB提升至61 HRB,提高了84.8%。

4) 内氧化法制备的Fe+1.0%MgO拉伸断口处的韧窝为等轴韧窝,且韧窝细小均匀。

REFERENCES

[1] OKSIUTA Z, LEWANDOWSKA M, UNIFANTOWICE P, et al. Influence of Y2O3and Fe2Y additions on the formation of nano-scale oxide particles and the mechanical properties of an ODS RAF steel [J]. Fusion Engineering and Design, 2011, 86: 2417−2420.

[2] AUGER M A, CASTRO de V, LEGUEY T, et al. Microstructure and mechanical behavior of ODS and non-ODS Fe-14Cr model alloys produced by spark plasma sintering [J]. Journal of Nuclear Materials, 2013, 436: 68−75.

[3] CASTRO de V,JOSE M G, TERESA L, et al. Tensile and fracture characteristics of oxide dispersion strengthened Fe-12Cr produced by hot isostatic pressing [J]. Journal of Nuclear Materials, 2013, 442: 119−123.

[4] 温玉仁, 刘 咏, 刘东华, 等. 纳米氧化物弥散强化铁素体合金的制备[J]. 粉末冶金材料科学与工程, 2010, 15(1): 74−78. WEN Yu-ren, LIU Yong, LIU Dong-hua, et al. Preparation of nano-oxide dispersively strengthened ferritic alloy [J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(1): 74−78.

[5] LI Guo-bin, SUN Ji-bing, GUO Quan-mei, et al. Fabrication of the nanometer Al2O3/Cu composite by internal oxidation [J]. Journal of Materials Processing Technology, 2005, 170: 336−340.

[6] SURYA C. Mechanical alloying and milling [J]. Progress in Materials Science, 2001, 46(1/2): 1−184.

[7] PHASHA M, KASONDE M, COMELIUS B. Mechanical alloying by ball milling of Ti and Mg elemental powders: Operation condition considerations [J]. Journal of Alloys and Compounds, 2010, 492: 201−207.

[8] 戴乐阳, 陈清林, 林少芬, 等. 高能球磨中促进粉体细化的主要因素研究[J]. 材料导报, 2009, 23(11): 59−61. DAI Le-yang, CHEN Qing-lin, LIN Shao-fen, et al. Study on the main promotion factors of powder refinement in high-energy ball milling [J]. Materials Review, 2009, 23(11): 59−61.

[9] 司新国, 鲁雄刚, 李传维, 等. 铁精粉氧化过程的动力学研究[J]. 北京科技大学学报, 2010, 32(7): 905−909. SI Xin-guo, LU Xiong-gang, LI Chuan-wei, et al. Kinetics study on oxidation of iron ore concentrate [J]. Journal of University of Science and Technology Beijing, 2010, 32(7): 905−909.

[10] 唐祁峰, 高家诚, 陈小华. 真空热还原氧化镁的理论分析与实验研究[J]. 真空科学与技术学报, 2013, 33(7): 709−714. TANG Qi-feng, GAO Jia-cheng, CHEN Xiao-hua. Extraction of magnesium from magnesia by vacuum thermal reduction [J]. Chinese Journal of Vacuum Sciince and Technologs, 2013, 33(7): 709−714.

[11] GUO Zhi-meng, LIU Qing, YANG Wei-wei. Densification and properties of ODS-iron based alloy [J]. Rare Metals, 2012, 31(4): 339−342.

[12] BALAZSI C, GILLEMOT F, HORVATH M, et al. Preparation and structural investigation of nanostructured oxide dispersed strengthened steels [J]. Journal of Materials Science, 2011, 46(13): 4598−4605.

[13] OHTSUKA S, UKAI S, SAKASEGAWA H, et al. Nano- mesoscopic structural characterization of 9Cr-ODS martensitic steel for improving creep strength [J]. Journal of Nuclear Materials, 2007, 367: 160−165.

[14] TAKAHASHI A, SATO S. Discrete dislocation plasticity analysis of dispersion strengthening in oxide dispersion strengthened (ODS) steels [J]. Journal of Central South University, 2014, 21(4): 1249−1255.

[15] STECLCMEYER A, VARGAS H R, GENTZBITTEL J M, et al. Tensile anisotropy and creep properties of a Fe-14CrWTi ODS ferritic steel [J]. Journal of Nuclear Materials, 2012, 426: 182−188.

(编辑 高海燕)

Preparation of MgO dispersion strengthening ferrous materials by internal oxidation

XU Yan-long, LUO Ji, GUO Zhi-meng, YANG Wei-wei, YU Hai-hua

(Institute of Advanced Material and Technology, University of Science and Technology Beijing, Beijing 100083, China)

The MgO dispersion strengthening iron powder was prepared by mechanical alloying, surface oxidation at low temperature, internal oxidation at high temperature and reduction treatment. Then the MgO dispersion strengthening ferrous material was fabricated by spark plasma sintering (SPS). The analysis of SEM and EDS on the microstructure and fracture shows that the MgO particle size is 200 nm~1 μm and the MgO is uniformly distributed in the matrix which can refine the grain. The dimple fractures become smaller after the addition of MgO. The mechanical properties at room temperature of the Fe+1.0%MgO are that, the tensile strength is 342.6 MPa, the yield strength is 276.3 MPa, the hardness is 61 HRB, which compared with pure iron are increased by 20.5%, 54.2% and 84.8% respectively.

internal oxidation; oxide dispersion strengthening; solid solution; MgO

TF125.11

A

1673-0224(2015)3-431-07

国家高技术研究发展计划(863计划)资助项目(2013AA031104 )

2014-07-14;

2014-10-15

罗 骥,副教授,博士。电话:13671393240;E-mail: luoji@ustb.edu.cn