热机械合金化法制备纳米晶W-Cu复合粉末

高 翔,李先容,朱彩强,贾玉斌,郑 刚

热机械合金化法制备纳米晶W-Cu复合粉末

高 翔,李先容,朱彩强,贾玉斌,郑 刚

(中国工程物理研究院,绵阳 621900)

采用热机械合金化制备纳米晶W-Cu复合粉末。通过XRD、SEM、激光粒度测试等方法对球磨后的粉末进行表征。结果表明:随球磨时间延长,W的晶粒尺寸不断减小,球磨30 h后W的平均晶粒尺寸为41 nm左右;球磨初期,粉末迅速细化;随球磨时间延长,粉末粒度有所增加;进一步增加球磨时间,粉末粒度减小。球磨粉末还原后有较高的烧结活性,1 200 ℃烧结后相对密度可达97%以上。烧结材料的组织非常均匀,且晶粒细小。

热机械合金化;纳米晶;W-Cu复合粉末;球磨时间

W-Cu复合材料兼具有钨的低热膨胀系数和铜的高导热导电性,并具有良好的高温强度及抗烧蚀性[1],目前被广泛地用于电极材料和电接触材料,电子封装与热沉材料等[2−3]。W-Cu复合材料通常采用熔渗、液相烧结等工艺制备,但W、Cu之间互不相溶且润湿性较差,从而影响烧结致密化过程,且制品的组织均匀性较差[3−6]。为了提高W-Cu复合材料的组织均匀性和烧结活性,发展了氧化物共还原法[7]、机械合金化法[6, 8−9]、热机械合金化法[10−13]以及喷雾干燥−氢还原法[14]制备W-Cu复合粉末。其中,热机械合金化法可以在较短时间内得到纳米晶W-Cu复合粉末,且易于实现大批量生产,因而得到了广泛的关注。

热机械合金化法以W和Cu的氧化物为原料来制备W-Cu复合材料,由于采用脆性的陶瓷粉末颗粒,因而能在较短时间内得到纳米晶复合粉末。以WO3和CuO为原料,高能球磨20 h后,粉末的平均晶粒尺寸可达20 nm[10],且成分均匀。采用此种粉末制备的W-Cu材料组织均匀,具有更优良的性能。但WO3需要经过高温还原,且还原过程较复杂,从而影响粉末颗粒的形状和尺寸[12−15]。据此,一些研究者认为可以采用纯W粉及CuO粉为原料,经高能球磨−低温氢还原制备纳米晶W-Cu复合粉末[12−13, 16],但其效率 较低。

为了综合这二者的优点,本文以W粉和CuO粉为原料,试图在空气气氛下高能球磨制备纳米晶复合粉末。在球磨过程中W粉部分氧化,从而可以缩短球磨时间;并且后续还原过程可以在较低温度下进行,避免还原后粉末颗粒粗化的问题。着重研究球磨过程中复合粉末的形貌、粒度、晶粒尺寸以及相组成等的演化,并用此复合粉末制备细晶粒W-Cu合金。

1 实验

1.1 粉末原料

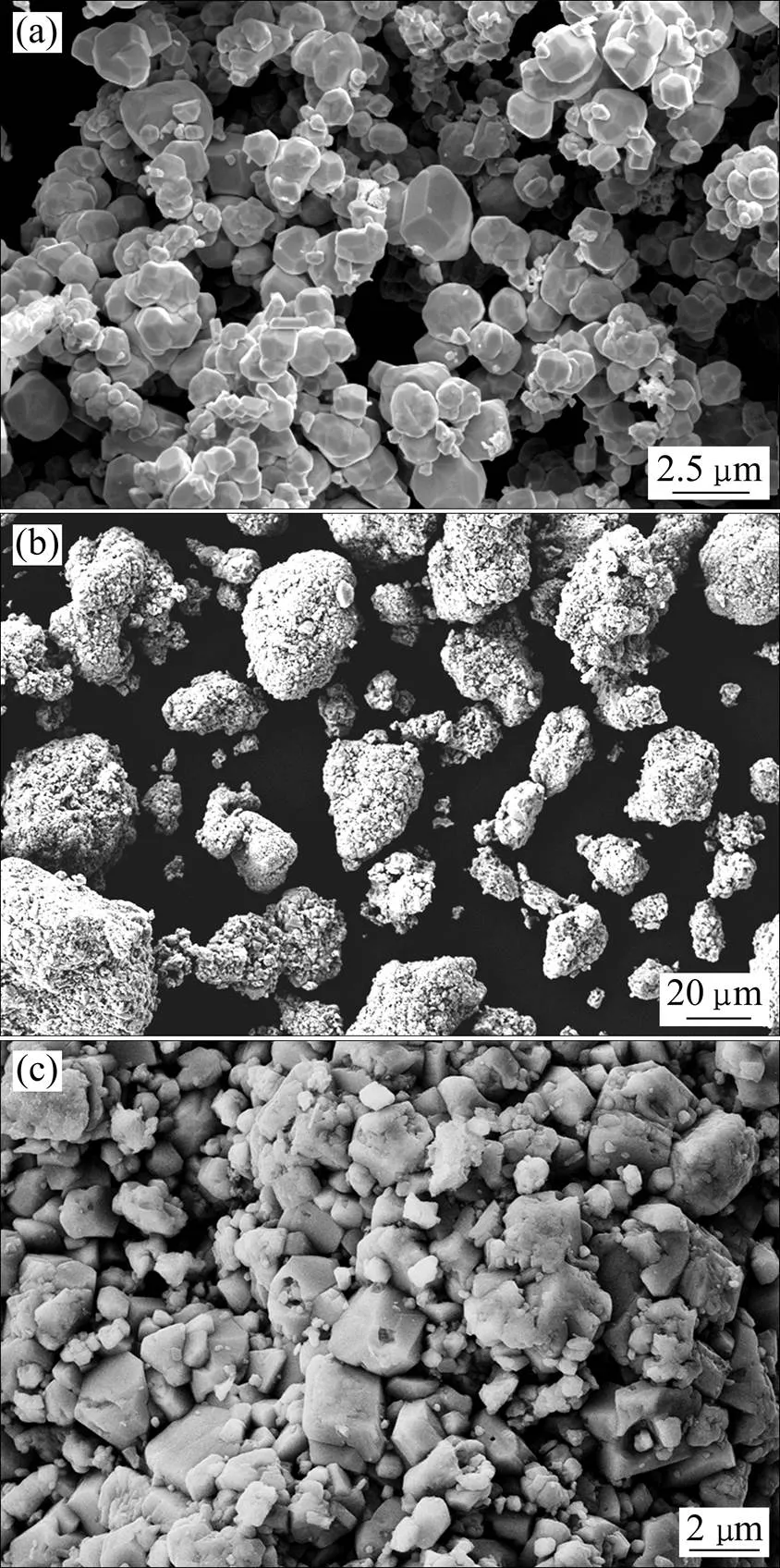

实验采用平均粒度2.0 μm的还原W粉末和小于50mm的CuO粉末,其SEM形貌如图1所示。W粉末颗粒为多边形,晶粒尺寸大多在1~3 μm,CuO粉末颗粒中存在10~50 μm的团聚体,更高倍数下观察其颗粒尺寸大都在5 μm以下。

图1 W和CuO粉末的SEM形貌

1.2 工艺流程

W和CuO粉末按最终成分为W-20%Cu(质量分数)进行配料,将混合粉末预混30 min后,在行星式球磨机上进行高能球磨,球磨为干磨,在空气气氛下进行,并添加1%的硬脂酸作为过程控制剂,转速为150 r/min,球料比为10:1(质量比)。球磨罐材质为不锈钢,研磨球为W合金球。球磨不同时间后取出少量粉末以作分析。

将球磨30 h的粉末在H2气氛中于500 ℃还原 30 min,还原粉末经100 MPa压制后在H2气氛下 于1 200 ℃烧结1 h。

1.3 性能检测

采用Zeiss EVO 18型扫描电镜对粉末形貌、烧结试样的显微组织及断口形貌进行分析;采用90plus型激光粒度分析仪测量粉末粒度;采用X射线衍射仪(X’Pert)对粉末进行物相分析;为了计算W晶粒尺寸和内应力,通过步进扫描的方式得到W(110)和W(200)的衍射峰,并借助Williamson-Hall方程估算粉末的晶粒尺寸和内应力[6]:

式中:sample为衍射峰半高宽;为衍射峰Bragg角;为X射线波长;为Sherrer常数(约为0.9);为晶粒尺寸;为球磨引起的微观应变。用Gaussian- Gaussian方程计算球磨粉末衍射峰的真实半高宽:

(2)

式中:ins为退火W粉末衍射峰的半高宽;exp为球磨粉末衍射图谱上读出的半高宽。

2 结果与分析

2.1 XRD分析

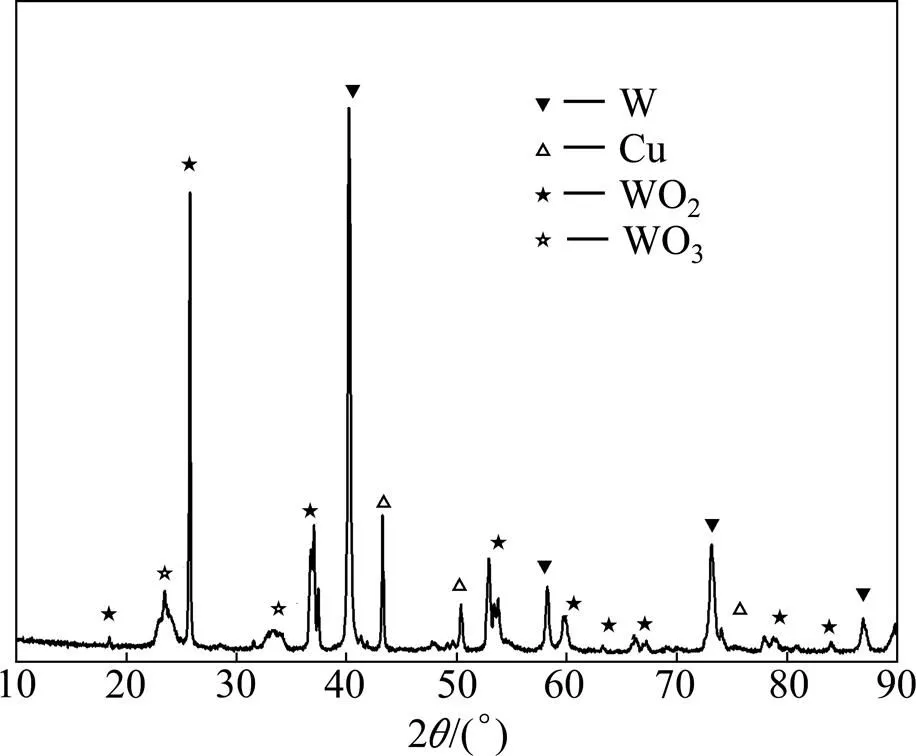

图2所示为球磨不同时间后W-CuO粉末的XRD谱,从图中可见,球磨1 h后,粉末中只有W和CuO两相,无新相生成。随球磨时间增加至4 h,W相衍射峰强度明显减弱并宽化,CuO相衍射峰消失,并出现新相WO2和Cu,且有少量WO3生成,表明在此期间发生了CuO被W还原的反应。但WO2和WO3中的氧并不全部来自CuO,因为粉末球磨在空气中进行,有部分氧来自罐内空气。由于球磨转速较低,球磨过程中粉末所获得的能量密度较低,不能使W发生强烈氧化,因此得到的WO2和WO3的量也较少。随球磨时间进一步增加至20 h,衍射峰进一步宽化,W峰逐渐向高角度偏移,W的晶格常数减小,并且Cu峰消失,这表明Cu原子固溶到W原子中,形成了W(Cu)固溶体,导致W晶格收缩[16]。

为了计算W晶粒尺寸和晶格畸变,采用步进扫描的方式得到不同球磨时间W(110)和W(200)的衍射峰,根据Williamson-Hall方程估算粉末的晶粒尺寸和内应力,结果如表1所列。由表中数据可知,随球磨进行,粉末晶粒尺寸不断减小至纳米级,同时,微观应变不断增加,球磨至30 h,粉末的破碎与焊合作用渐渐趋于平衡,晶粒尺寸趋于稳定。

图2 球磨不同时间后粉末的XRD图谱

表1 球磨不同时间的W晶粒尺寸和微观应变

2.2 球磨粉末的形貌及粒度

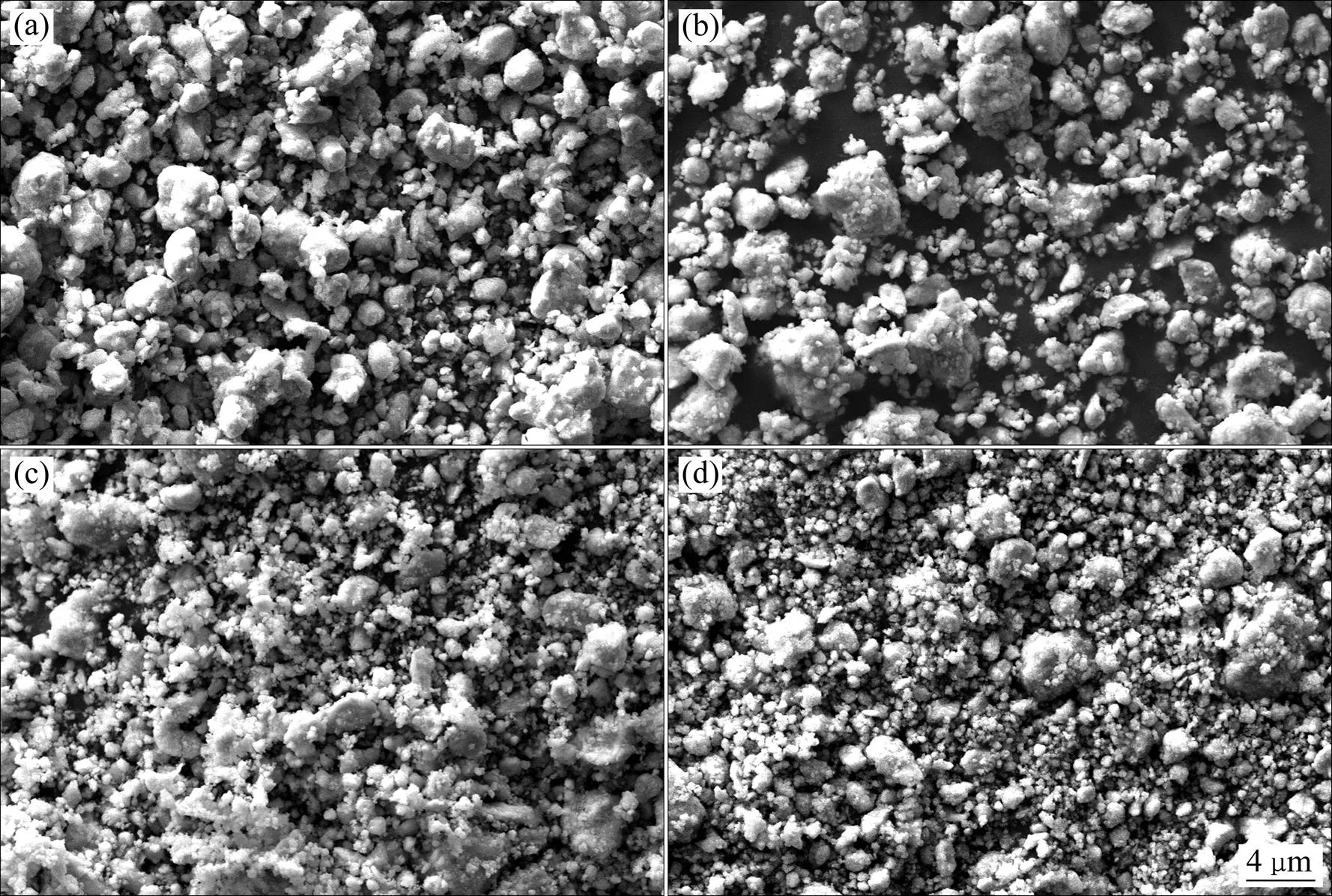

图3所示为W-CuO粉末球磨不同时间后的SEM照片。W和CuO混合粉末属脆性/脆性体系,由图中可以看出,复合粉末的形貌随球磨时间的延长无显著变化,粉末获得的能量主要用于粉末颗粒的细化和球化。球磨1 h后在磨球的撞击作用下,粉末颗粒迅速细化,W粉颗粒由球磨前的多边形转变为球形,CuO粉末颗粒团聚体破碎并细化,部分大颗粒周围粘附小颗粒。随球磨时间延长,粉末不断发生变形、断裂,粉末颗粒进一步细化,同时发生W的氧化和CuO的还原反应,因此球磨8 h后,粉末颗粒进一步细化,粉末中出现塑性的Cu相,经球磨后变为层片状结构,在磨球的撞击作用下,细小的硬质颗粒(W及其氧化物)嵌入片状Cu基体中。由于粉末细化后活性较高,倾向于团聚成块,并且粉末在变形、断裂的同时发生焊合作用,因此球磨20 h后,粉末中出现较多颗粒的团聚体,由于形成了部分W(Cu)固溶体,且Cu粉发生加工硬化,因此粉末中的层片状结构减少。球磨30 h后,粉末破碎作用占据主导,因此粉末颗粒粒度进一步降低,但粉末中仍然存在部分大的颗粒团聚体。

图3 球磨不同时间W-CuO粉的SEM形貌

表2所列为球磨不同时间后粉末颗粒的粒度。在球磨初期,粉末受到磨球的冲击,获得的能量主要用于粉末颗粒和晶粒的细化,复合粉末被迅速磨细,并且粒度分布更加均匀;进一步增加球磨时间,粉末发生变形、焊合而长大,因此复合粉末颗粒粒度增加;球磨时间继续延长,粉末破碎占主导地位,因此复合粉末颗粒粒度进一步降低。

表2 球磨不同时间粉末颗粒的粒度

2.3 烧结试样的组织

将球磨30 h的粉末在H2气氛中于500 ℃还原 30 min,还原粉末经100 MPa压制后在H2气氛下 于1 200 ℃烧结。图4所示为还原粉末的XRD图谱,由图4可以看出,由于粉末在空气中球磨过程中生成了WO2和WO3,需在较高温度下还原,因此球磨粉末经过500 ℃还原后依然存在较多W的氧化物。

还原粉末经压制并于1 200 ℃烧结1 h后相对密度可达97.1%,烧结试样的显微组织如图5所示。由图5可以看出,烧结试样的显微组织非常均匀,晶粒非常细小,烧结试样的密度及组织均匀性均大大优于传统熔渗和高温液相烧结所制备的合金。

由于球磨粉末经500 ℃还原后依然存在较多W的氧化物,可能影响烧结致密化过程,因此需进一步探索球磨粉末的还原工艺,研究还原温度对粉末性能及其后烧结试样性能的影响。

图4 球磨W-CuO还原后的XRD图谱

图5 烧结试样的显微组织

3 结论

1) 随球磨时间延长,W的晶粒尺寸不断减小,微观应变则呈逐渐增大的趋势;球磨30 h后W的平均晶粒尺寸为41 nm左右。

2) 球磨初期,粉末迅速细化;随球磨时间延长至20 h,粉末发生变形、焊合而长大,粒度增加;进一步增加球磨时间至30 h,粉末粒度进一步降低。

3) 球磨粉末经500 ℃还原后有较高烧结活性, 于1 200 ℃烧结后相对密度可达97%以上,烧结材料的组织均匀,晶粒细小。但由于粉末中仍然存在W的氧化物,因此需进一步研究还原工艺,以得到致密度更高的烧结试样。

REFERENCES

[1] 周武平, 吕大铭. 钨铜材料应用和生产的发展现状[J]. 粉末冶金材料科学与工程, 2005, 10(1): 21−25. ZHOU Wu-ping, LÜ Da-ming. Development of application and production in W-Cu materials [J]. Material Science and Engineering of Powder Metallurgy, 2005, 10(1): 21-25.

[2] 范景莲, 严德剑, 黄伯云, 等. 国内外钨铜复合材料的研究现状[J]. 粉末冶金工业, 2003, 13(2): 9−14. FAN Jing-lian, YAN De-Jian, HUANG Bo-yun, et al. Current status of R & D of W-Cu composite materials in China and abroad [J]. Powder Metallurgy Industry, 2003, 13(2): 9−14.

[3] ABBASZADEH H, MASOUDI A, SAFABINESH H, et al. Investigation on the characteristics of micro-and nano-structured W-15wt.%Cu composites prepared by powder metallurgy route [J]. International Journal of Refractory Metals and Hard Materials, 2012, 30: 145−151.

[4] 曹顺华, 林信平, 李炯义. 纳米晶W-Cu复合粉末烧结行为[J]. 中国有色金属学报, 2005, 15(2): 248−253. CAO Shun-hua, LIN Xin-ping, LI Jiong-yi. Sintering behavior of nanograined W-Cu composite powder [J]. The Chinese Journal of Nonferrous Metals, 2005, 15(2): 248−253.

[5] MANESHIAN M H, SIMCHI A. Solid state and liquid phase sintering of mechanically activated W-20wt.%Cu powder mixture [J]. Journal of Alloys and Compounds, 2008, 463: 153−159.

[6] MANESHIAN M H, SIMCHI A, HESABI Z R. Structural changes during synthesizing of nanostructured W-20wt.%Cu composite powder by mechanical alloying [J]. Materials Science and Engineering A, 2007, 445/446: 86−93.

[7] 牟科强. 氧化物共还原制取W-Cu和Mo-Cu复合材料的研究[J]. 粉末冶金工业, 2004, 14(5): 13−16. MU Ke-qiang. Study of W-Cu and Mo-Cu composites prepared from coreduced oxide powders [J]. Powder Metallurgy Industry, 2004, 14(5): 13−16.

[8] ABOUND T, WEISS B Z, CHAIM R. Mechanical alloying of the immiscible system W-Cu [J]. Nanostructured Materials, 1995, 6: 405−408.

[9] JIA Cheng-chang, LI Zhi-gang, HE Yun-tao, et al. Microstructure and characteristics of mechanically activated W-Cu powder [J]. China Particuology, 2003, 1(4): 172−175.

[10] KIM D G, OH S T, JEON H, et al. Hydrogen-reduction behavior and microstructural characteristics of WO3-CuO powder mixtures with various milling time [J]. Journal of Alloys and Compounds, 2003, 354: 239−242.

[11] 李云平, 曲选辉, 郑洲顺, 等. 热机械法制备超细弥散分布钨铜复合粉末[J]. 粉末冶金技术, 2004, 22(5): 266−269. LI Yun-ping, QU Xuan-hui, ZHENG Zhou-shun, et al. Thermomechanical process producing W-Cu composite powder with ultrafine dispersion structure [J]. Powder Metallurgy Technology, 2004, 22(5): 266−269.

[12] KIM D G, LEE K W, OH S T, et al. Preparation of W–Cu nanocomposite powder by hydrogen-reduction of ball-milled W and CuO powder mixture [J]. Materials Letters, 2004, 58: 1199−1203.

[13] KIM D G, KIM G S, SUK M J, et al. Effect of heating rate on microstructural homogeneity of sintered W-15wt%Cu nanocomposite fabricated from W-CuO powder mixture [J]. Scripta Materialia, 2004, 51: 677−681.

[14] 范景莲, 刘 涛, 田家敏, 等. 喷雾干燥−氢还原制备W-50Cu纳米复合粉末过程中的相转变[J]. 稀有金属材料与工程, 2008, 37(11): 1919−1923.FAN Jing-lian, LIU Tao, TIAN Jia-min, et al. Phase transformation during synthesis of W-50Cu nanocomposite powder by spray-drying and hydrogen reduction process [J]. Rare Metal Materials and Engineering, 2008, 37(11): 1919− 1923.

[15] KIM D G, KIM G S, OH S T, et al. The initial stage of sintering for the W-Cu nanocomposite powder prepared from W-CuO mixture [J]. Materials Letters, 2004, 58: 578−581.

[16] 陈春浩, 薛丽红, 史昆玉, 等. 高能球磨时间对W-Cu纳米晶复合粉体组织和性能的影响[J]. 粉末冶金材料科学与工程, 2011, 16(6): 832−836.CHEN Chun-hao, XUE Li-hong, SHI Kun-yu, et al. Effect of ball milling time on microstructure and properties of nanocrystalline W-Cu composite powder [J]. Material Science and Engineering of Powder Metallurgy, 2011, 16(6): 832−836.

(编辑 高海燕)

Preparation of nanocrystalline W-Cu composite powders by thermo-mechanical alloying process

GAO Xiang, LI Xian-rong, ZHU Cai-qiang, JIA Yu-bin, ZHENG Gang

(China Academy of Engineering Physics, Mianyang 621900, China)

Nanocrystalline W-Cu composite powder was prepared by thermo-mechanical alloying process. The milled composite powder was characterized by XRD, SEM and laser particle analysis. The results show that the crystalline sizes of W decrease with increasing milling time, and the average crystalline size of W has measured as about 41 nm after the milling of 30 h. The particle size of the powder decreases at the initial state then increases with increasing milling time, but decreases more as milling time further increase. The reduced powder has high sinterability, and the compacts can reach over 97% relative density after sintereing at 1 200 ℃ for 1 h. The sintered composites show homogeneous microstructure with fine grains.

thermo-mechanical alloying; nanocrystalline; W-Cu composite powder; milling time

TF123.1+11

A

1673-0224(2015)3-444-05

2014-05-21;

2014-07-26

李先容,高工。电话:0816-3620394;E-mail: lxrfriend@163.com