温度与保温时间对半固态粉末轧制AA2024带材性能与显微组织的影响

顾才鑫,刘允中,贾惠芳

温度与保温时间对半固态粉末轧制AA2024带材性能与显微组织的影响

顾才鑫,刘允中,贾惠芳

(华南理工大学国家金属材料近净成形工程技术中心,广州 510640)

采用半固态粉末轧制法制备2024铝合金带材,研究粉末加热温度和保温时间对轧制力、带材的相对密度及显微组织的影响。结果表明:2024铝合金带材的相对密度随粉末温度升高而增大,随保温时间延长而提高。粉末在585 ℃保温40 min后轧制,可获得形貌规整、无表观缺陷且晶粒细小均匀的等轴晶带材,带材相对密度达到93.28%。半固态粉末轧制力仅为室温下固态粉末轧制力的33.5%。半固态粉末轧制带材组织内仍存在少量孔隙,进一步热轧后可达到近全致密,显微硬度提高77.8%。因此,半固态粉末轧制对于缩短工艺流程,减小轧制力,制备高致密度的2024铝合金带材具有明显的优势。

半固态粉末轧制;热轧;2024铝合金;组织演变

2024铝合金属于Al-Cu-Mg系的高强度、低密度变形铝合金,其板带材作为一种重要的半成品广泛应用于航空、航天及交通运输等部门。传统的合金带材生产方法主要是铸锭轧制法,该方法生产板带材工序长、投资大、能耗高、成材率低[1]。采用粉末冶金技术制备板带材的主要方法为固态粉末轧制法,能够连续成形、生产流程短、成材率高、制备的带材基本具有各向同性[2−4],但生带材经烧结后孔隙度仍然较高,需要通过后续一系列的冷轧和退火或热轧等工序来提高其致密度[5−6]。半固态加工技术具有变形抗力低、近终成型等优点,自20世纪70年代美国Fleming教授和Spencer博士[7−8]提出该技术以来,世界各国在该领域进行了有效探索,其中铝合金等低熔点金属的半固态加工技术得到广泛研究与应用,被誉为21世纪最具前途的材料加工方法[9−10]。近年来,半固态加工技术与粉末冶金技术相结合,形成了新的半固态粉末加工技术。WEN等[11]将Ti、Al混合粉末在高于Al合金熔点的温度下制备成半固态浆料,采用半固态挤压法制备出TiAl合金;YOUNG[12]采用压铸的方法制备具有较好球状晶组织的 Al-Mg合金;ZU等[13]采用半固态粉末挤压法制备性能优异的Al-SiC复合材料;WU[14−15]等采用半固态粉末挤压法制备SiC体积分数高达45%的Al6061-SiC复合材料及Al6061-CNT等铝基复合材料。目前半固态粉末加工技术大部分集中于半固态粉末挤压方面,而该方法并不适合于板带材的制备。因此研究半固态粉末轧制这种短流程、近净成形、高致密的成形板带材方法具有重要意义。

本研究在自制的粉末轧机上进行半固态2024铝合金粉末的轧制,研究粉末加热温度和保温时间等工艺参数对轧制力、合金带材组织和致密化的影响,确定最佳的半固态粉末轧制工艺,并对带材进行热轧致密化,以期为半固态粉末轧制法制备全致密铝合金带材提供指导。

1 实验

1.1 2024铝合金带材制备

实验原材料为气体雾化法制备的2024铝合金粉末,化学成分列于表1。粉末呈近球形,平均粒径为75 μm。

表1 2024铝合金粉末的化学成分

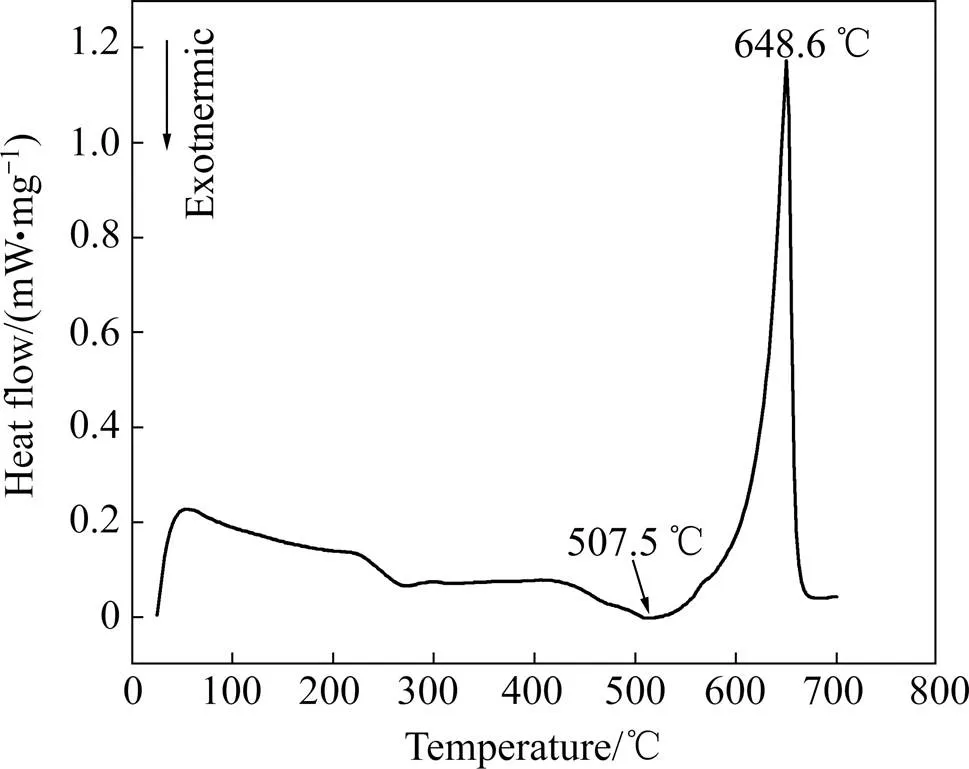

在STA 449C综合热分析仪上以10 K/min的升温速率将2024铝合金粉末从室温加热到700 ℃,保温 1 h,其DSC曲线如图1所示,可见其固相线温度为507.5 ℃,液相线温度为648.6 ℃,冷凝区间为 140.1 ℃,半固态温度区间较大,适合于半固态加工。

图1 2024铝合金粉末的DSC曲线

采用自制二辊粉末轧机进行轧制,轧制力采集系统由传感器、NI公司的BNC-2010数据采集卡及Labview平台开发的轧制力数据采集软件构成。辊缝为0 mm,轧辊预热到300 ℃。采用氩气作为保护气体,将粉末分别加热到540、555、570、585、600 ℃,保温20、40 min,然后进行轧制,轧制速度为0.4 rad/s。轧制后得到的带材厚度为1.5~1.8 mm。

为了进一步提高合金带材的密度,将585℃下保温40 min的粉末轧制而成的2024铝合金带,在450 ℃下保温30 min,然后进行热轧,热轧变形量为33%。轧辊直径为360 mm、长度为600 mm,轧制速度为 0.34 m/s,轧辊预热到300 ℃。

1.2 性能检测

沿轧制方向在带材中心位置间隔选取3块试样,表面磨光封蜡,用阿基米德排水法测试密度,取3块试样的平均值;采用Keller试剂腐蚀带材试样15~ 20 s,在LEICA DMI 5000M光学显微镜下观察合金带材的显微组织;用HVS-100显微硬度计测量合金的硬度,加载力0.98 N,加载时间15 s。每个试样测5个点,取平均值。

2 结果和讨论

2.1 轧制力

图2所示为粉末温度与保温时间对轧制力的影响。可以看出,粉末温度对轧制力影响显著。室温下固态粉末轧制力远高于半固态粉末轧制力,600 ℃保温40 min的半固态粉末轧制力仅为固态粉末轧制力的31.4%,585 ℃半固体粉末的轧制力也只有固态粉末轧制力的33.5%。随粉末温度升高轧制力逐渐降低。温度越高,材料的变形抗力越低[13, 16],在外力作用下更容易发生塑性变形,因此所需要的轧制力越小。此外,液相的存在对固相粒子起着润滑的作用,对于轧制过程中减少固相粒子间的摩擦以及粉末颗粒的重排和移动更加有利,因此随温度升高,液相增多,有利于减小轧制力。同时从图2还可看出,保温时间对轧制力有较大影响,540 ℃下保温40 min的轧制力小于相同温度下保温20 min的轧制力,原因是保温时间短,粉末加热不够充分,其变形抗力较高,因而所需要的轧制力较大。

图2 温度与保温时间对轧制力的影响

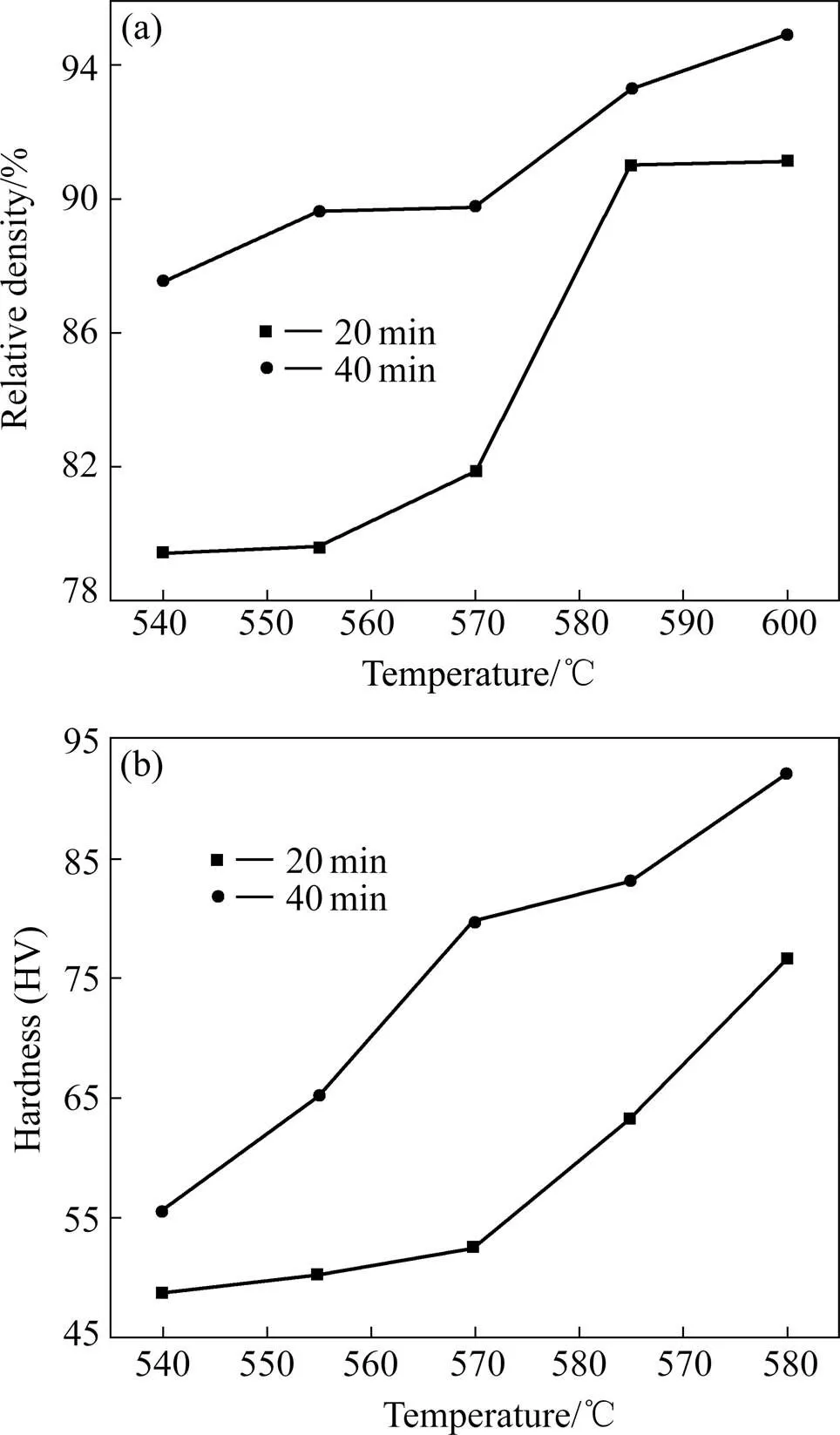

2.2 半固态轧制带材的密度及硬度

图3所示为粉末温度与保温时间对2024铝合金带材相对密度和硬度的影响。由图3(a)可见,带材相对密度随粉末温度升高而增大,随保温时间延长而升高。在585 ℃和600 ℃下分别保温40 min时,带材的相对密度分别达到93.28%和94.89%。带材的相对密度主要受孔洞的影响,孔洞的产生主要是因为松散的粉末在轧制过程中未能完全致密化,或者是颗粒与颗粒间未实现冶金结合,而液相量又不能完全填充这些孔洞。温度越高,粉末颗粒越容易屈服而发生塑性变形,使颗粒间的接触面积增大,因此在轧制过程中颗粒更容易被压实而变得致密,并且较高温度下液相含量高,在轧制力的作用下,液相的存在更有利于颗粒重排,同时液相发生流动而填充部分孔隙,所以带材的致密度越高。在较低温度下保温20 min时,粉末尚处于欠加热状态,变形抗力相对较高,粉末较难被压实,因此比相同温度下保温40 min所得带材的致密度低。而在相对较高的温度下,液相的流动填充孔隙对致密化起主导作用,在585 ℃和600 ℃温度下,保温40 min的液相含量较保温20 min增加不大,液相流动填充效果相差不明显,因此带材密度差别较小。

图3 粉末温度与保温时间对2024铝合金带材相对密度和硬度的影响

从图3(b)看出,带材的显微硬度与相对密度有相同的变化趋势,对比图3(a)和(b)可知,带材的显微硬度受材料相对密度影响显著,因此,提高带材的相对密度对于提高材料的显微硬度有重要作用。

2.3 半固态轧制带材的组织

图4所示为粉末在不同温度下保温20 min后轧制的2024铝合金带材显微组织。从图4(a)可见:粉末在540 ℃保温20 min后轧制,大部分粉末颗粒未实现冶金结合,还保留原始颗粒边界,各颗粒上面有大小和数量不等的孤立黑点(液相)存在,这是颗粒内部的α相(Al)和θ相(Al2Cu)共晶组织界面处最先融化而形成的液相[17],由于温度相对较低时,液相量很少,且液相分散于颗粒内部,在轧制时难以从颗粒内部被挤压出来填充孔洞,因此,其显微组织中仍存在大量孔洞,同时因为固相颗粒依然有较高的屈服强度,变形抗力较大,因而轧制过程中固相颗粒变形相对较难,所以接触面积不够大。同时研究表明,铝合金粉末表面总是存在一定厚度的氧化膜,不利于固相颗粒的烧结,而轧制可使氧化膜破碎,露出新鲜的表面,增加液相对固相的润湿性,有利于实现液相烧结[17−18]。粉末在555 ℃保温20 min后,从图4(b)可见原始颗粒、颗粒上的“树突”及树突周围的等轴晶共存的组织。这是由于粉末颗粒边界处的共晶组织发生熔化,并且固相区溶质的扩散加剧,溶质充分扩散导致固液界面的熔点降低,有利于固相的熔化[19],因而固相颗粒表面多呈现“锯齿状”,即在原来球状颗粒边界处产生大量枝晶状“树突”[20]。在轧制力及液相侵蚀的作用下,这些枝晶臂发生断裂[8],形成新的细小等轴晶。图4(c)中的显微组织较图4(b)变化不明显。在图4(d)中,由于温度升高,溶质扩散加速,只有极少量的原始颗粒存在,取而代之的是“树突”及等轴晶组织。在图4(e)中可见原始颗粒边界已完全消失,树突减少,等轴晶大量增加,孔洞数量明显减少。在较高温度下保温的粉末由于液相量较高,轧制过程中部分液相被挤出而填充一部分孔洞,使组织中孔洞减少。

图4 粉末在不同温度下保温20 min后轧制的带材显微组织

综上所述,在粉末保温20 min时,因时间短,粉末处于欠加热状态。在粉末温度低时,溶质扩散不充分,原始颗粒边界依然存在,孔洞也较多。提高温度有利于实现致密化,促进颗粒间的冶金结合,最终获得较均匀细小的等轴晶组织。

图5所示为2024铝合金粉末在不同温度下保温40 min后轧制的带材显微组织。与图4(a)相比,图5(a)中孔洞明显减少,颗粒边界处已出现树突,甚至有新的等轴晶粒出现,颗粒间的冶金结合更明显。图5(b)比图5(a)中粉末的冶金结合更趋完善,同时新的等轴晶粒增多,孔洞大为减少。在图5(c)中,由于温度升高,溶质扩散加剧及液相侵蚀作用增强,原始颗粒边界消失,大部分树突的枝晶臂被熔断,形成等轴晶粒。在图5(d)中,树突基本消失,被等轴晶所取代。在图5(e)中,虽然孔隙含量大量减少,但由于温度过高,晶粒较图5(d)中有粗化的趋势,且在轧制过程中带坯容易开裂,表面有微裂纹产生。

因此,在本实验条件下,将2024铝合金粉末在585 ℃下保温40 min后轧制,能获得晶粒细小均匀,组织致密且无微裂纹的等轴晶带材。

2.4 热轧后的组织与致密度

图6所示是2024铝合金粉末在585 ℃下保温 40 min后轧制的带材经过热轧变形后的金相显微组织及SEM形貌。与图5(d)所示带材的显微组织相比,热轧后孔洞已经消失,晶粒沿轧制方向有一定的拉长,而且晶粒进一步细化。经测试,合金接近全致密,相对密度为99.98%,显微硬度达到147.8 HV,较热轧前提高77.8%。

在热轧致密化过程中,带坯除了受到静水压应力外还受到切应力的作用。在这2种应力作用下,材料中大的孔洞很容易被压扁、坍塌,使孔洞变形和缩小。与此同时,孔洞周边的材料发生塑性变形,产生塑性流动而填充孔洞,随变形量增大,残余孔洞逐步被消除。同时,轧制力使孔洞表面的氧化薄膜破碎,露出新鲜表面,当孔洞闭合后,切应力的存在使得材料更容易发生焊合而实现冶金结合[21]。同时热轧过程中原来组织中剩余的少量树枝晶组织的枝晶臂也被破碎,再结晶生成大量细小的晶粒,使带材的晶粒进一步细化。因此,对半固态粉末轧制的合金带材进行热轧处理,可使带材接近全致密,显微硬度显著提高。

图5 粉末在不同温度下保温40 min后轧制的带材显微组织

图6 450℃保温30min的半固态粉末轧制板材热轧后的金相组织(a)与SEM形貌(b)

3 结论

1) 半固态粉末轧制法制备2024铝合金带材的密度随粉末温度升高或保温时间延长而提高,最佳工艺参数为:轧前温度585 ℃,保温40 min。在该参数下能够轧制出连续性好、无表观缺陷、晶粒细小的等轴晶组织带材,其相对密度可达到93.28%,轧制力仅为固态轧制的33.5%。轧前温度过低时,带材中仍有大量的原始颗粒边界,冶金结合差,且孔隙度高;轧前温度过高时,带材的晶粒相对粗大,并且带材易产生微裂纹。

2) 经33%变形量热轧可消除带材组织中的孔洞,相对密度提高到99.98%,基本达到全致密。显微硬度提高77.8%,晶粒进一步细化。

REFERENCES

[1] 王祝堂, 王伟东. 世界铝平轧工业一览[J]. 有色金属加工, 2007, 36(5): 1−5.WANG Zhu-tang, WANG Wei-dong. Flat rolled aluminum industry in the world [J]. Nonferrous Metals Processing, 2007, 36(5): 1−5.

[2] JIANG H, HE X, QU X, et al. Preparation of AZ91alloy by powder metallurgy method [J]. Transactions of Nonferrous Metals Society of China, 2006, 16(S3): S1855−S1858.

[3] GU J, ZHANG X, QIU Y, et al. Damping behaviors of magnesium matrix composites Reinforced with Cu-coated and uncoated SiC particulates [J]. Composites Science and Technology, 2005, 65(11/12): 1736−1742.

[4] NISHIYAMA K, MATSUI R, IKEDA Y, et al. Damping properties of a sintered Mg-Cu-Mn alloy [J]. Journal of Alloys and Compounds, 2003, 355(1/2): 22−25.

[5] DUBE R K. Metal strip via roll compaction and related powder metallurgy routes [J]. International Materials Reviews, 1990, 35(1): 253−292.

[6] DESHMUKH A R, SUNDARARAJAN T, DUBE R K, et al. Analysis of cold densification rolling of a sintered porous metal strip [J]. Journal of Materials, 1998, 84(1/3): 56−72.

[7] SPENCER D B, MEHRABIAN R, FLEMINGS M C. Theological behavior of Sn-15% Pt in the crystallization range [J]. Metallurgical Transactions, 1972, 3(7): 1925−1932.

[8] FLEMINGS M C. Behavior of metal alloys in the semi-solid state [J]. Metallurgical Transactions B, 1991, 22(3): 269−293.

[9] KAPRANOS P, WARD P J, ATKINSON H V, et al. Near net shaping by semi-solid metal processing [J]. Materials and Design, 2000, 21(4): 387−394.

[10] 张 奎, 刘国钧, 张景新, 等. 铝合金半固态加工技术应用[J]. 中国有色金属学报, 2000, 10(1): 135−140.ZHANG Kui, LIU Guo-jun, ZHANG Jing-xin, et al. Application on semi-solid processing of aluminum alloy [J]. The Chinese Journal of Nonferrous Metals, 2000, 10(1): 135−140.

[11] WEN C E, YASUE K, YAMADA Y. Fabrication of TiAl by blended elemental powder semisolid forming [J]. Journal of Materials Science, 2001, 36(7): 1741−1745.

[12] YOUNG R M K, CLYNE T W. A powder-based approach to semisolid processing of metals for fabrication of die-castings and composites [J]. Journal of Materials Science, 1986, 21: 1057− 1069

[13] ZU L, LUO S. Study on the powder mixing and semi-solid extrusion forming process of SiCp/2024Al composites [J]. Journal of Materials Processing Technology, 2001, 114(3): 189−193.

[14] WU Y, KIM G Y, ANDERSON I, et al. Fabrication of Al6061 composite with high SiC particle loading by semi-solid powder processing [J]. Acta Materialia, 2010, 58(13): 4398−4405.

[15] WU Y, KIM G, RUSSELL A M. Effects of mechanical alloying on an Al6061–CNT composite fabricated by semi-solid powder processing [J]. Materials Science and Engineering: A, 2012, 538: 164−172.

[16] MANN R E D, HEXEMER R L, DONALDSON I W, et al. Hot deformation of an Al-Cu-Mg powder metallurgy alloy [J]. Materials Science and Engineering: A, 2011, 528(16/17): 5476−5483.

[17] SCHAFFER G B, SERCOMBE T B, LUMLEY R N. Liquid phase sintering of aluminum alloys [J]. Materials Chemistry and Physics, 2001, 67(1): 85−91.

[18] 王兴庆, 吕海波. 粉末冶金法制取Fe-Al金属间化合物的研究[J]. 上海大学学报: 自然科学版, 2006, 6(6): 511−515. WANG Xing-qing, LÜ Hai-bo. Research on making Fe3Al intermetallicby powder metallurgy [J]. Shanghai University: Natural Science Edition, 2006, 6(6): 511−515

[19] 乐启炽, 张新建, 崔建忠, 等. AZ91D镁合金近液相线铸造半固态坯料的部分重熔[J]. 金属学报, 2002, 38(12): 1266−1272. LE Qi-chi, ZHANG Xin-jian, CUI Jian-zhong, et al. Remelting of SSM ingot by the prepared near-liquids casting of AZ91D magnesium alloy [J]. Acta Metallurgica Sinica, 2002, 38(12): 1266−1272.

[20] YANG H L, ZHANG Z L, OHNAKA I. Structure evolution and compressive behavior of semi-solid Al-Si hypoeutectic alloy with re-melting heat treatment [J]. Journal of Materials Processing Technology, 2004, 151(1/3): 155−164.

[21] 陈飞凤, 严红革, 陈振华, 等. 外框限制轧制工艺在喷射沉积板坯加工中的应用[J]. 机械工程材料, 2007, 31(2): 19−22. CHEN Fei-feng, YAN Hong-ge, CHEN Zhen-hua, et al. Application of frame-pack rolling technology to process of spray deposition sheets [J]. Materials for Mechanical Engineering, 2007, 31(2): 19−22.

(编辑 汤金芝)

Effects of temperature and holding time on properties and microstructures of semi-solid powder rolling AA2024 strip

GU Cai-xin, LIU Yun-zhong, JIA Hui-fang

(National Engineering Research Center of Near-net-shape Forming Technology for Metallic Materials,South China University of Technology, Guangzhou 510640, China)

Semi-solid powder rolling was used to prepare 2024 aluminum alloy strips. The effects of holding temperature and time of powder on rolling force, relative density and microstructure evolution were studied. The results showed that: relative density in creasing with the temperature raising and the holding time prolonging of the powder. The strips with integrate shape, no obvious defects and fine equiaxed grains can be obtained by rolling the 2024 aluminum alloy powder after heat-treated at 585 ℃ for 40 min, resulting in a relative density of 93.28%. Compared with that of solid powder rolling, rolling force of semi-solid powder rolling can decrease to 33.5%. Moreover there is still a small amount of porosity in the microstructures of the semi-solid powder rolled strips, hot rolling are adopted to prepare a full dense strip, and micro-hardness also can increase by 77.8%. Therefore, semi-solid powder rolling has advantages such as shortening the process, reducing the rolling force, and preparing a highly dense 2024 aluminum alloy strips.

semi-solid powder rolling; hot rolling; 2024 aluminum alloy; microstructure evolution

TG146.2

A

1673-0224(2015)3-368-07

广东省教育厅科技创新项目(2013KJCX0014)

2014-06-17;

2014-07-14

刘允中,教授,博士。电话:020-87110099;E-mail: yzhliu@scut.edu.cn