封装条件对气体捕捉法制备泡沫Ti-6Al-4V的影响

王哲磊,任学平,侯红亮,王耀奇

封装条件对气体捕捉法制备泡沫Ti-6Al-4V的影响

王哲磊1, 2,任学平1,侯红亮2,王耀奇2

(1. 北京科技大学材料科学与工程学院,北京100083;2. 北京航空制造工程研究所,北京100024)

通过改变封装阶段氩气压力及粉末粒径,制备不同类型致密化的预制坯,并进行不同温度下20 h等温发泡实验。运用阿基米德原理对发泡后坯料孔隙率进行测量,通过SEM对坯料内部微观特征进行观察,并对大孔孔径及单位截面积内孔洞数量进行统计,研究封装氩气压力及粉末粒径对预制坯等温发泡行为的影响。研究结果表明:适当增加封装氩气压力可以使预制坯发泡后孔径增大及孔洞数量增多,但过高的封装氩气压力及过大的粉末粒径均不利于预制坯发泡。较理想的初始封装条件为:氩气压力0.4 MPa,粉末粒径75~150 μm。其经过980 ℃/ 100 MPa/4 h热等静压后制备的预制坯在950 ℃/20 h等温发泡后能够得到平均孔隙率达到29.2%的泡沫Ti-6Al-4V,大孔孔径平均值达到143 μm,基体内孔洞成球形且弥散分布。

气体捕捉法;Ti-6Al-4V合金;封装条件;泡沫钛

泡沫钛及其合金不仅有低密度、高比强度、较宽的工作温度范围、良好的耐腐蚀性和生物相容性等优异性能,而且具有吸能、隔音降噪、低热导率和磁导率等泡沫材料的特性,在航空、航天、化工、医疗器械等方面具有广泛的应用前景[1−5]。目前国内已有学者运用浆料发泡[6],添加造孔剂[7−8]、注模成形[9−10]等方法制备出了不同类型的泡沫钛及其合金,但得到的泡沫钛及其合金孔壁致密化程度低、微观缺陷较多,力学稳定性较差,在一定程度上制约了其作为结构材料的推广。近年来,有国外学者采用气体捕捉法制备出了泡沫钛及其合金[11−14],其孔洞分布均匀,孔壁致密,力学性能稳定,具有进一步推广应用的前景。而国内目前还未见相关实验研究的报道。

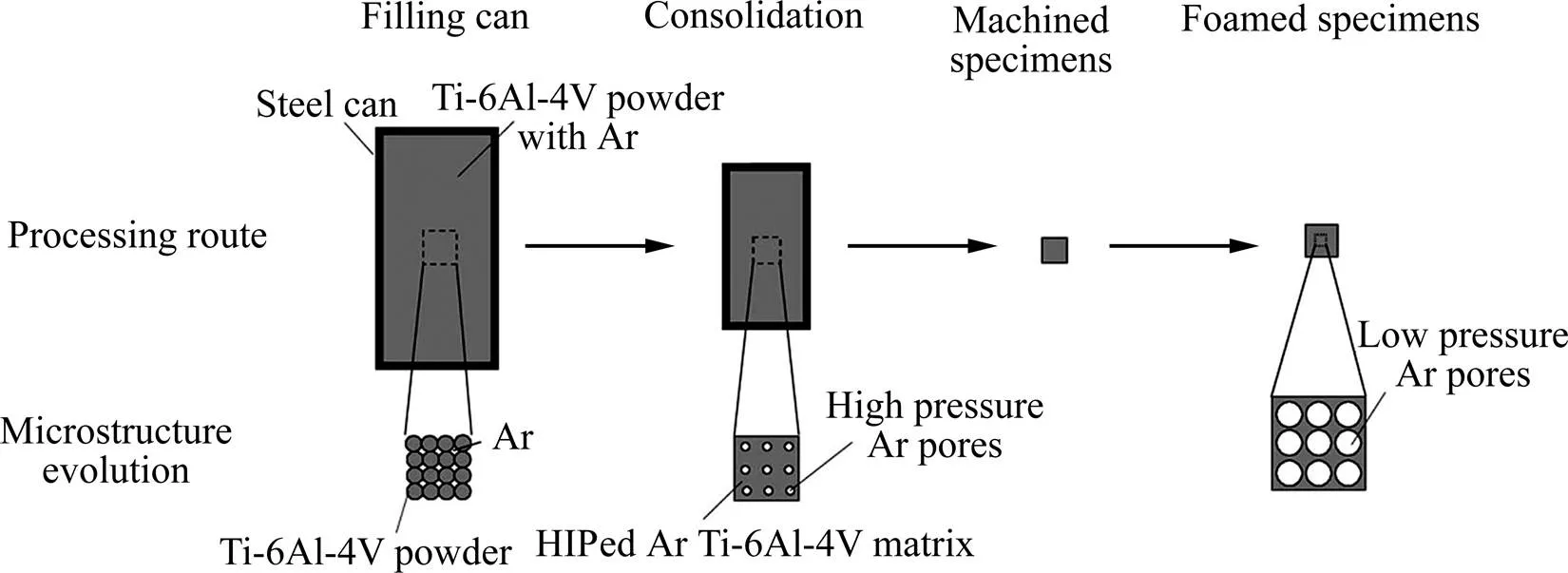

气体捕捉法又称固态发泡法[1−2],其工艺流程图如图1所示,主要包括包套封装、预制坯制备和预制坯发泡三部分。发泡机理是:通过热等静压将Ar捕捉到粉末之间的间隙中,得到具有高压Ar孔洞的预制坯;然后将其置于高温环境,孔洞在高压Ar作用下长大,最终获得一定孔隙率的泡沫钛。目前国外学者主要针对如何提高预制坯发泡后孔隙率进行研 究[12, 15],对于包套封装和预制坯制备方面的研究报道相对较少。其中,在包套封装条件对预制坯发泡行为影响方面虽有一定的报道,但均不够系统[11, 16],主要是作为对比实验出现;也有学者在这方面采用有限元法进行了相关的推算[17−18],但由于缺乏相对系统的实验基础,其模型往往存在不足之处。

本文通过改变封装氩气压力及粉末粒径,制备不同封装条件的Ti-6Al-4V预制坯,探究其在不同温度下等温发泡能力及发泡后微观孔洞形态,讨论初始阶段封装条件对泡沫Ti-6Al-4V发泡行为的影响规律及作用机制,以及进一步完善封装条件对气体捕捉法制备泡沫Ti-6Al-4V方面的研究,为相应的理论模型验证及修正提供实验依据。

1 实验

实验选用中国科学院金属研究所生产的球形Ti-6Al-4V粉(其化学成分如表1所列)为原材料,经筛分后主要粒径为75~150 μm、150~300 μm、300~ 500 μm,其微观形貌如图2所示(粒径75~150μm);包套材料为商用Q235钢(包套外形尺寸为60 mm× 120 mm×20 mm,壁厚为3 mm)。

表1 粉末化学成分

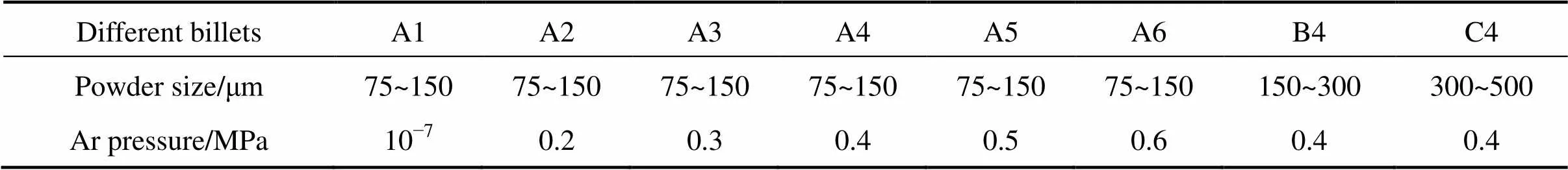

首先,将Ti-6Al-4V粉装入留有通气管的钢包套内,用自制气源柜抽真空(真空度10−1Pa),冲入一定压力的高纯氩气(纯度为99.999%)后将通气管密封,完成包套封装,其具体封装条件如表2所列。然后,将包套置于MINI Hip-H1Q9型热等静压设备中,在980 ℃/100 MPa/4 h条件下进行预制坯致密化实验;用线切割将其切成11 mm×11 mm×11 mm的立方体,打磨其外表面并进行超声清洗,封入内径为20 mm石英管内(真空度为10−3Pa)。最后,将封有预制坯的石英管放入ZDXS5-1.5箱式炉中进行等温发泡,温度分别为850、900、950、1 000 ℃,当达到保温时间20 h后,取出石英管放入水中并立刻打破,用酒精清洗后吹干,进而完成预制坯等温发泡实验。为了保证实验结果具有代表性,每个条件下选取五个相同类型预制坯进行实验。

用SARTORIUS-AG-ME235S电子天平分别称量坯料在空气中及纯净水中的质量,忽略氩气的质量,依据阿基米德原理计算出坯料的密度;根据公式(1−/s)×100%计算泡沫Ti-6Al-4V孔隙率并求其平均值,其中致密的Ti-6Al-4V合金密度s为4.45 g/cm3。通过LEO-1450扫描电子显微镜对坯料孔洞微观形态进行观察。采用图像处理软件Image-Pro-Plus处理相应低倍的SEM照片,获得坯料内大孔孔径和单位面积孔洞数量。大孔孔径主要是选取孔壁与视角平面接近90°的孔洞,对较大的20个孔洞求平均值;对SEM照片中500 μm×500 μm区域内的孔洞数量进行统计,每个试样随机选取三个区域,计算单位面积内孔洞数量的平均值。

图1 泡沫Ti-6Al-4V制备工艺流程

表2 封装条件

图2 Ti-6Al-4V粉微观形貌

2 结果与分析

2.1 封装氩气压力对预制坯发泡行为的影响

图3为A1-A6预制坯在不同温度下20 h发泡后孔隙率随封装氩气压力变化曲线。对比相同温度下泡沫Ti-6Al-4V孔隙率随封装氩气压力变化情况,可以看出:当封装氩气压力小于/等于0.4 MPa时,不同温度下预制坯发泡后孔隙率均随封装氩气压力增加而变大;但继续增加氩气压力,而孔隙率不再提高,其中在850、900、1 000 ℃下预制坯发泡后孔隙率基本不变,而950 ℃下预制坯发泡后孔隙率还略有降低。进一步对比相同封装氩气压力的预制坯发泡后孔隙率随发泡温度变化情况可以看出,不同类型预制坯均在950 ℃下得到较大的孔隙率,最大达29.2%。因此,选取950 ℃/20 h发泡后的坯料进行微观孔洞观察,如图4所示。

图3 孔隙率随封装氩气压力变化曲线

从图4可以看出,在氩气压力小于0.4 MPa的情况下,预制坯发泡后孔洞相对独立,相互连通现象并不明显。但进一步增加氩气压力,预制坯发泡后孔洞连通现象增加,当氩气压力达到0.6 MPa时,发泡后的预制坯内部孔洞均处于连通状态(如图4中箭头 所示)。

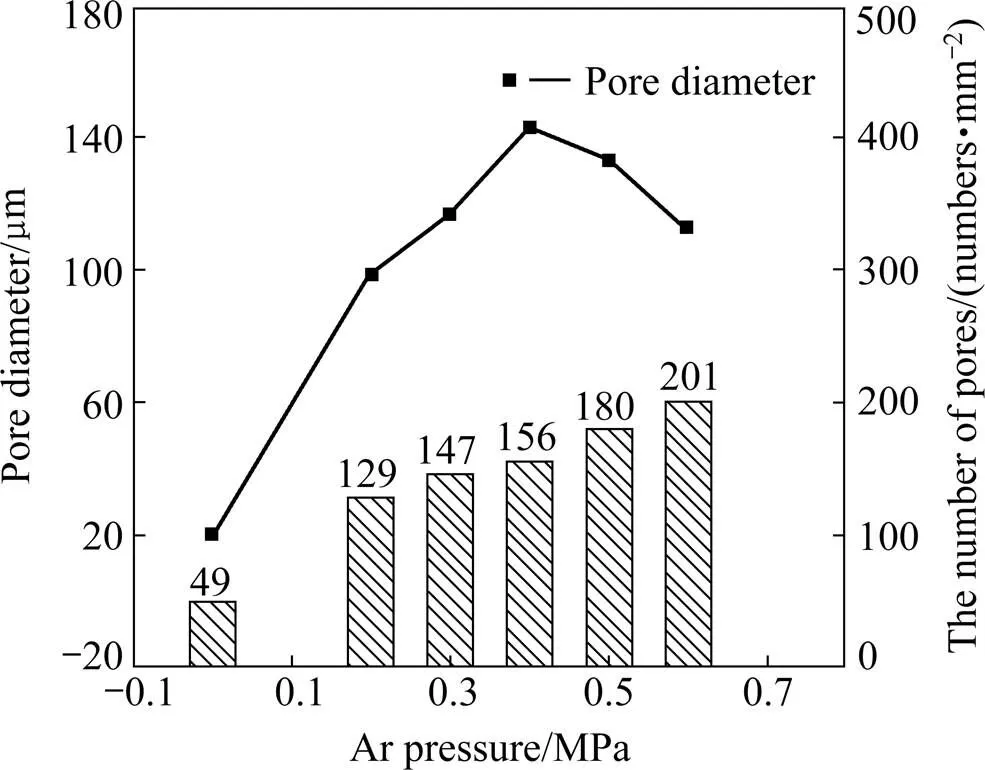

进一步对低倍SEM照片内大孔孔径及单位面积内孔洞数量进行统计,得到大孔孔径平均值和单位面积内孔洞数量随氩气压力变化曲线,如图5所示。坯料横截面内孔洞数量随氩气压力增大而增加;而大孔孔径在氩气压力为0.4 MPa时,达到最大值143 μm;但若进一步增加氩气压力,大孔孔径将减小,例如当氩气压力增加到0.6 MPa时,大孔孔径平均值减少到112 μm。

由此可知,增加封装氩气压力能够有效提高预制坯发泡的动力,使其发泡后孔径增加;同时还能够增加预制坯发泡后孔洞数量。但过高的封装氩气压力和过多的孔洞数量均会促进相邻孔洞之间连通,使预制坯内孔洞在还没有充分长大的情况下就形成与其外表面相互连通的孔洞网络,造成被捕捉在预制坯内的氩气逃逸到基体外,最终使预制坯内孔洞失去发泡的动力而停止长大。

2.2 粉末粒径对预制坯料发泡行为的影响

图6为A4、B4、C4四种坯料在不同温度下20 h发泡后的孔隙率随粉末粒径的变化曲线,从图中可以看出:不同发泡温度下坯料孔隙率随粉末粒径的变化规律基本一致,均为随原始粉末粒径增加,坯料发泡后孔隙率降低,说明原始粉末的粒径越大,越不利于预制坯料发泡;进一步对比相同粉末粒径坯料在不同温度下20 h发泡孔隙率随发泡温度变化情况可知,A4~C4坯料均在950 ℃下获得相对较高的孔隙率。因此,选取950 ℃/20 h发泡后的坯料进行微观孔洞观察。

图4 不同封装氩气压力预制坯950 ℃/20 h发泡后微观孔洞SEM照片

图5 孔径和孔洞数量随封装氩气压力变化曲线

图6 孔隙率随粉末粒径变化曲线

通过对图7中预制坯于950 ℃/20 h发泡后的孔洞随粉末粒径变化情况观察可知:随粉末粒径增大,孔洞连通情况变得越来越明显,不规则孔洞数量越来越多,原始粉末形貌越来越明显。其中B4坯料内已经开始出现由相邻大孔融合而成的棒状孔洞(如图7(b)中箭头所示),当粉末粒径进一步增加到300~500 μm时,坯料内孔洞均为不规则状,同时可以清楚观察到原始粉末的轮廓(如图7(c)中箭头所示),而这些孔洞均是沿着大粒径粉末边缘排列。

图7 不同粉末粒径预制坯于950 ℃/20 h发泡后的孔洞SEM照片

进一步对预制坯发泡后大孔孔径和单位面积内孔洞数量进行统计,得到大孔孔径平均值和单位面积内孔洞数量随粉末粒径变化曲线,如图8所示。从图中可以看出,随粉末粒径增大,单位面积内孔洞数量减少;其中当粒径范围达到300~500 μm时,孔洞密度降低到54个/mm2。虽然大孔孔径也随粉末粒径增加而降低,但整体上相差不大。

图8 孔径和孔洞数量随粉末粒径变化曲线

由此可知,造成上述结果的主要原因是由于预制坯内经发泡可以长大的孔洞是由粉末之间的空隙经热等静压形成的,粉末粒径越大,致密化过程中预制坯内形成的这类孔洞越少,这是预制坯发泡后孔隙率低的直接原因。而预制坯内原始粉末结合处与粉末基体内部抗塑性变形能力存在差异(原始粉末间是以相互扩散连接的方式结合,其结合处相对于粉末基体有较多微观缺陷,导致其抗塑性变形能力较差),且随粉末粒径增加这种差异在发泡过程中表现得越明显,导致预制坯内孔洞优先沿原始粉末结合处长大的现象越严重,使原始粉末粒径较大的预制坯发泡后得到的孔洞边缘与基体粉末边缘形状一致,且孔形成不规则形状;同时这种孔洞优先沿原始粉末边缘长大的情况也促进了相邻孔洞连通以及最终与预制坯外表面相连,使其失去进一步发泡的动力,最终也造成孔径降低。

3 结论

1) 适当增加封装氩气压力可以使预制坯发泡后孔径增大及孔洞数量增多。但过高的封装氩气压力会造成预制坯发泡过程中孔洞过早与外界相互连通,使其失去继续发泡的能力,致使孔洞停止长大。

2) 粉末粒径越大,越不利于坯料发泡。过大的粉末粒径会造成孔洞数量少,孔洞形态不规则且连通情况明显。

3) 较理想的封装条件为:氩气压力0.4 MPa,粉末粒径75~150 μm,经980 ℃/100 MPa/4 h热等静压后制备的预制坯在950 ℃/20 h等温发泡后能得到较好的泡沫Ti-6Al-4V,其平均孔隙率达29.62%,大孔孔径平均值达143 μm,孔洞成球形且弥散分布。

REFERENCES

[1] ASHBY M F, EVANS A G, FLECK N A,et al. 泡沫金属设计指南[M]. 刘培生,王习述, 李言祥, 译. 北京:冶金工业出版社, 2006: 1−17. ASHBY M F, EVANS A G, FLECK N A, et al. Metal Foams: A Design Guide [M]. Translated by LIU Pei-sheng, WANG Xi-shu, LI Yan-xiang. Beijing: Metallurgical Industry Press, 2006: 1−17.

[2] 白珍辉, 尉海军, 蒋利军, 等. 泡沫钛材料国内外研究现状及展望[J]. 金属功能材料, 2009, 16(3): 62−66. BAI Zhen-hui, WEI Hai-jun, JIANG Li-jun, et al. Progress and prospects of foamed titanium at home and abroad [J]. Metallic Functional Materials, 2009, 16(3): 62−66.

[3] 赵 瑶, 贺跃辉, 江 垚. 粉末冶金Ti6Al4V合金的研制进展[J]. 粉末冶金材料科学与工程, 2008, 13(2): 70−78. ZHAO Yao, HE Yue-hui, JIANG Yao. Research progress of Ti6Al4V alloy prepared by powder metallurgy [J]. Materials Science and Engineering of Powder Metallurgy, 2008, 13(2): 70−78.

[4] NAKAJIMA H. Fabrication, properties and application of porous metals with directional pores [J]. Progress in Materials Science, 2007, 52(7): 1091−1173.

[5] BANHART J. Manufacture, characterisation and application of cellular metals and metal foams [J]. Progress in Materials Science, 2001, 46(6): 559−632.

[6] ALY M S. Effect of pore size on the tensile behavior of open-cell Ti foams: Experimental results [J]. Materials Letters, 2010, 64(8): 935−937.

[7] 杨涵崧, 李慕勤, 赵淑金.粉末冶金法制备医用多孔钛的研究[J]. 粉末冶金工业, 2009, 06: 38−43. YANG Han-song, LI Mu-qin, ZHAO Shu-jin. Research on preparation of medical porous titanium by powder metallurgy [J]. Powder Metallurgy Industry, 2009, 06: 38−43.

[8] SMORYGO O, MARUKOVICH A, MIKUTSKI V, et al. High-porosity titanium foams by powder coated space holder compaction method [J]. Materials Letters, 2012, 83(15): 17−19.

[9] LI Yan, GUO Zhi-meng, HAO Jun-jie, et al. Porosity and mechanical properties of porous titanium fabricated by gelcasting [J]. Rare Metals, 2008, 27(3): 282−286.

[10] ERK K A, DUNAND D C, SHULL K R. Titanium with controllable pore fractions by thermoreversible gelcasting of TiH2[J]. Acta Materialia, 2008, 56(18): 5147−5157.

[11] EARNS M W. Formation of porous bodies: U. S., Patent No. 4, 659, 546 [P]. Apr. 21, 1987.

[12] PPENHEIMER S, DUNAND D C. Solid-state foaming of Ti-6Al-4V by creep or superplastic expansion of argon-filled pores [J]. Acta Materialia, 2010, 58: 4387−4397.

[13] ERIK D S, NAOMI G M, LI Huan-long, et al. A bioactive titanium foam scaffold for bone repair [J]. Acta Biomaterialia, 2005, 1(5): 523−533.

[14] OPPENHEIMER S M, YUNG A R, DUNAND D C. Power-law creep in near-equiatomic nickel–titanium alloys [J]. Scripta Materialia, 2007, 57(5): 377−380.

[15] MURRARY N G D, DUNAND D C. Effect of thermal history on the superplastic expansion of argon-filled pores in titanium: Part I kinetics and microstructure [J]. Acta Materialia, 2004, 52: 2269−2278.

[16] MURRAYA N G D, DUNAND D C. Effect of initial preform porosity on solid-state foaming of titanium [J]. Materials Research Society, 2006, 21(5): 1175−1188.

[17] MURRARY N G D, DUNAND D C. Effect of thermal history on the superplastic expansion of argon-filled pores in titanium: Part II modeling of kinetics [J]. Acta Materialia, 2004, 52: 2279−2291.

[18] VANCHEESWARAM R, QUEHEILLALT D T, ELZEY D M, et al. Simulation of the creep expansion of porous sandwich structures [J]. Metallurgical and Materials Transactions A, 2001, 32(7): 1813−1821.

(编辑 高海燕)

Effect of filling process parameters on Ti-6Al-4V foams fabricated by gas entrapment

WANG Zhe-lei1, 2, REN Xue-ping1, HOU Hong-liang2, WANG Yao-qi2

(1. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 10083, China;2. Beijing Aeronautical Manufacturing Technology Research Institute, Beijing 100024, China)

By changing the filling process parameters of argon pressure and powder size, different types of densification billets were prepared, which were used to make Ti-6Al-4V foams by isothermal foaming under different temperature for 20h. Using Archimedes method, the porosity of Ti-6Al-4V foams was calculated; the micro-characteristics of the Ti-6Al-4V foams were observed by SEM; the diameter of large pores and number of pores per unit cross-sectional area were measured. The effects of filling argon pressure and powder size on the billets foaming behavior were studied. The results show that increasing the filling Ar pressure appropriately can increase the diameter of large pores and number of pores after foaming, but the over high pressure and over large particle size are not conducive to preform foaming. The relatively appropriate filling process parameters are the Ar pressure of 0.4 MPa and the powder size of 75~150 μm. Ti-6Al-4V foams containing up to average porosity of 29.2% with the average size of large pores reaching 143 μm are successfully produced using the billets of relatively good filling process parameters after 950℃/20 h isothermal foaming, whose pore morphology is sphere and pore distribution is dispersed.

gas entrapment; Ti-6Al-4V alloy; filling process parameters; titanium foams

TG146.2

A

1673-0224(2015)3-362-06

2014-12-10;

2014-12-31

任学平,教授,博士;电话:010-82376475;E-mail:rxp33@ustb.edu.cn