二烷基二硫化磷酸盐(锌和铵)对胎面胶料硫化过程及其各项性能的影响

江畹兰 编译

(华南理工大学材料学院, 广东 广州 510641)

二烷基二硫化磷酸盐(锌和铵)对胎面胶料硫化过程及其各项性能的影响

江畹兰 编译

(华南理工大学材料学院, 广东 广州 510641)

研究了二烷基二硫化磷酸锌和二烷基二硫化磷酸铵等有机磷化物对胎面胶料硫化过程的影响。研究表明,它们可替代有毒性的二苯胍作为硫化促进剂使用。

硫化;胶料;轮胎;促进剂;配合剂

对具有不同结构的有机磷化物用作通用橡胶和特种橡胶硫化促进剂的研究,可追溯到20世纪六十年代。但它们并未在轮胎胶料硫化中得到实际应用。

近年来,国外一些刊物上发表了不少有关将有机磷化物[包括二烷基二硫化磷酸盐(通式见图1所示)(ДАДТФ)]用作高填充沉淀白炭黑的现代轮胎胶料硫化促进剂的文献。

图1 二烷基二硫化磷酸盐的基本化学结构

在这一方面的研究内容是开发轮胎橡胶用新型配合剂。这些配合剂既要符合轮胎生产过程及成品的生态安全性要求,还要确保高水平的轮胎技术指标的实现。传统的硫化剂(硫磺、次磺酰胺、二苯胍)中二苯胍为第二促进剂,但它具有致癌性。用二烷基二硫化磷酸盐取代二苯胍作为第二硫化促进剂,正是基于这一考虑,即在轮胎橡胶中广为推广有机磷化物。总之,使用二烷基二硫化磷酸盐具有以下几大优点∶

● 不会生成具有致癌性的亚硝基胺;

(用二烷基二硫化磷酸盐取代具有致癌性危险的促进剂)

● 危险性较低(III级),而二苯胍的危险性为II级;

● 提高橡胶的抗返原性;

● 橡胶表面无“喷霜”现象,因为二烷基二硫化磷酸盐为液态物;

● 可提高橡胶的耐老化性能;

● 由于其表面具有活性,可使白炭黑较好地分散。

尽管二烷基二硫化磷酸盐具有上述优点,但也存在不少缺点,如二烷基二硫化磷酸盐会使交联度增大,对硫化胶的形变-强度性能有负面影响,降低胶料的抗焦烧性能。为了消除二烷基二硫化磷酸盐在轮胎胶料中的负面影响,需要提出有它们参与的橡胶的硫化机理。

发表该论文的目的有以下几点∶

● 研究由硫磺、促进剂CZ(N-环己烷基-2-苯并噻唑次磺酰胺)以及由任一促进剂(二苯胍、二烷基二硫化磷酸锌或二烷基二硫化磷酸铵)组成的硫化体系中,各组分间相互作用的特点;

● 研究二烷基二硫化磷酸锌或二烷基二硫化磷酸铵对高填充白炭黑的胎面胶料在不同温度(TB)下硫化时对硫化动力学的影响;

● 研究有机磷化物及硫化温度(TB)对胎面胶滞后性能的影响;

● 研究调整包括二烷基二硫化磷酸盐在内的硫化剂组分的可能性以制得具有必需力学性能的胶料。

研究对象为胶面胶及硫化剂的各个独立组分及它们的混合物∶

a.对比用标准硫化体系组成为硫磺(37.5%质量)、促进剂CZ(31.3%质量)及二苯胍(31.3%质量);

b.试验用硫化体系组成为硫磺(37.5%质量)、促进剂CZ(31.3%质量)及二烷基二硫化磷酸锌(31.3%质量);

c.试验用硫化体系组成为硫磺(37.5%质量)、促进剂CZ(31.3%质量)及二烷基二硫化磷酸铵(31.3%质量)。

当用同步热分析方法做试验时,使用的是上述组份的机械混合物;而用红外光谱分析法时,则使用了机械混合物及这些组分的合金,后者是在85 ℃下加热25 min先行制得的。文中还研究了含不同硫化剂的胎面胶料及其硫化胶。

采用以下方法测定了硫化剂各组份之间相互作用的特点,即∶

(1)同步热分析法(采用仪器Netszch 449 STA)。该方法包括差热分析(DTA)、热重分析(TG)、差示热重分析(DTG)等。测试条件∶加热速率10 ℃/min,温度范围30~200 ℃。

(2)红外光谱分析法(Excalibur HE 3600 Varian公司产品),带附件НПВО,扫描数32,分辨率4 cm-1、扫描范围400~4000 cm-1。

胶料的黏弹性,硫化动力学以及硫化胶的滞后性能在RPA-2000仪器上测得。在一个周期中采用三种有序测试规程∶

(1)规程1—测定胶料的黏弹性能(100 ℃、频率5 Hz、振幅变更)。

(2)规程2—测定硫化动力学规律(温度150 ℃、160 ℃及170 ℃,振幅14%,频率1.7 Hz)。

(3)规程3—评估硫化胶的滞后性能(60 ℃,振幅10%,频率10 Hz)。

按俄罗斯国家标准ГОСТ 269、ГОСТ 270、ГОСТ 27110-86、ГОСТ 263-75及美国标准ASTM D-412-06测定了硫化胶的滞后性能。

研究表明,硫化过程的动力学与所用的辅助(第二)促进剂有很大关系。由图1及图3所示可知∶橡胶的硫化速率(RV)在主要阶段随温度升高而有规律地增大,而与促进剂种类无关。但与二苯胍相比,二烷基二硫化磷酸盐(锌盐和铵盐)的RV值在所有被研究的温度范围内都较高。其中,二烷基二硫化磷酸锌高35%~40%;而二烷基二硫化磷酸铵高10%~20%。此外,采用二烷基二硫化磷酸盐可缩短硫化诱导期。

图2 含二苯胍(а)、二烷基二硫化磷酸锌(б)及二烷基二硫化磷酸铵(в)的橡胶的转矩与硫化时间的相关性

图3 含二苯胍、二烷基二硫化磷酸锌及二烷基二硫化磷酸铵的硫化胶的硫化速率指数RV与硫化温度的相关性

对比用橡胶在硫化动力学上的差异,是由于生成了不同结构及不同活性的分子所致。这些分子在下一步的研究中,在以二烷基二硫化磷酸盐替代二苯胍作硫化剂时,将被看作是实际上的硫化剂。由各个单一化合物及它们的机械混合物差热分析曲线上的差异,可看出这一点(见图4及图5)。各组分在机械混合物中的比例,和研究中选定的胎面胶料中的比例相吻合。

图4 硫磺(3)、二苯胍(1)、二烷基二硫化磷酸锌(4)二烷基二硫化磷酸铵(5)及促进剂CZ(2)的差热分析曲线

由图4可知,对于被加热至200 ℃后仍为液态的二烷基二硫化磷酸盐(锌或铵)来说,在其差热分析曲线上没有任何热效应出现。而在加热结晶性物质,如硫磺[(α-型-108 ℃、β型120 ℃)]促进剂CZ(105 ℃),及二苯胍(150 ℃)]时均有相应的熔融物吸热峰出现。在硫磺的差热分析曲线上于180 ℃附近出现的吸热峰表明,硫磺发生了聚合反应。

在各组分的混合物的差热分析曲线图上,没有出现单一组分所特有的熔融吸热峰(见图5),这就证明已生成了实际上的硫化剂,其形式为络合物或分子缔合物。

由图5得出,促进剂CZ、二苯胍及硫磺为硫化剂(熔点为88 ℃),而使用二烷基二硫化磷酸锌时,生成了三种事实上的硫化剂,其熔点分别为81 ℃、110 ℃及114 ℃;使用二烷基二硫化磷酸铵时,则生成熔点分别为74 ℃及90 ℃的两种事实上的硫化剂。

含二烷基二硫化磷酸锌的硫化体系的三个吸热峰出现证实,已生成了三种分子缔合物。加热所研究的混合物的初始失重温度(见表1)以及差重分析曲线都证实,已生成了具有较低起始失重温度的化合物(与混合物中各单一组分相比)。这样二烷基二硫化磷酸铵生成了最易挥发的化合物,而二烷基二硫化磷酸锌则相反,生成了较难挥发的化合物。

表1 加热时初始失重温度(热重分析数据)

不同组成的硫化体系的放热过程是在不同温度下开始的,且各有其特点。含二苯胍的硫化体系约在110 ℃时开始放热,而含二烷基二硫化磷酸锌的硫化体系在130 ℃开始放热,含二烷基二硫代磷酸铵的则在140 ℃时才开始放热(见图5)。

红外光谱分析也证实,在所研究的硫化体系组分间存在着相互作用的效应。研究表明,在机械混合物中的红外光谱图上,各单一组份所特有的吸热峰,并没有使任何起作用的化合物发生变化,而在所研究的融熔物中却观察到发生了变化。首先是促进剂CZ中的NH-及C-N基团的振动,以及二烷基二硫化磷酸盐中P-O-C、P-S及P=S-基团的振动。在这三种熔体中,最明显的变化是促进剂CZ的官能团在-C-S-NH-C-基团中发生了振动。

例如,在含二烷基二硫化磷酸锌的熔融物中,促进剂CZ所特有的单一的强吸热峰(3219 cm-1处)已不复存在,取代它的是在频率为3100~3300 cm-1范围内的宽宽的弱吸热峰。此外,取代3062 cm-1处弱吸热峰(出现在促进剂CZ的谱图中)的是较强的三个(3058、3062及3078 cm-1)吸收峰,它们代表的是促进剂CZ中的NH基团。

此外,相应于促进剂CZ中C-N键振动的各个吸热峰的位置和特性发生了变化∶1261 cm-1处的吸热峰向弱谱区移动了13 cm-1,而1067 cm-1处的吸热峰变为1023 cm-1处较强的吸热峰宽宽的峰肩。位于1017 cm-1处的二烷基二硫化磷酸锌的-P-O-C-基团的价键振动峰,向较强谱区位移了12 cm-1,而P=S基团的振动在670 cm-1及620 cm-1二处形成了吸收峰,取代了659 cm-1处的吸收峰,这是分析单一组分时发生的。P-S基团的振动峰也发生了变化。熔融物中出现了带二个峰(538 cm-1及560 cm-1)的较宽的谱带,代替了单一组分中540 cm-1处狭窄的振动峰。

在促进剂CZ、二烷基二硫化磷酸铵及硫磺的熔融物中,产生了各组份典型的官能团振动变化∶

(1)在3216 cm-1处的促进剂CZ的NH(氨)基消失了,但出现了三个峰(分别在3055 cm-1、3063 cm-1及3083 cm-1处),而在3190 cm-1处则出现较弱的不明显的吸收峰;

(2)在二烷基二硫化磷酸铵的P=S基团振动频率范围内,于609 cm-1及620 cm-1两处附近还出现了两个吸收峰。与此同时,于670 cm-1处也出现了具有单一基团特点的吸收峰。

(3)促进剂CZ中C-N基团的振动发生了变化,这种变化类似于促进剂CZ与二烷基二硫化磷酸锌的熔融物中的变化。

在促进剂CZ、二苯胍及硫磺的熔融物中,不时地可以观察到促进剂CZ中NH-及CN-基团吸收峰的变化比较明显。而且,NH-基团振动变化的特点与上述所提到的变化相同,而CN-基团振动变化的特点却稍有不同。1067 cm-1处的吸收峰被取代,1011 cm-1处及970 cm-1处出现了位移(前者向强区位移了10 cm-1,后者向弱区位移了9 cm-1)。在制备熔融物时,3473 cm-1及3455 cm-1处二苯胍中的NH基团的振动并未发生变化,但3338~3224 cm-1处的多个吸收峰与促进剂CZ中的NH-基振动峰重叠,而要证实它们的变化相同,却很是复杂。

用红外光谱分析结果进行总结,是除热分析外的又一证明,可以提出这一观点,即所研究的熔融物中,化合物中具有特征的官能团吸收带发生了变化,它与同步热分析结果共同证明了它们之间存在着强烈的相互作用,但相互作用的特点系随着硫化体系中第二促进剂类型的改变而发生变化。

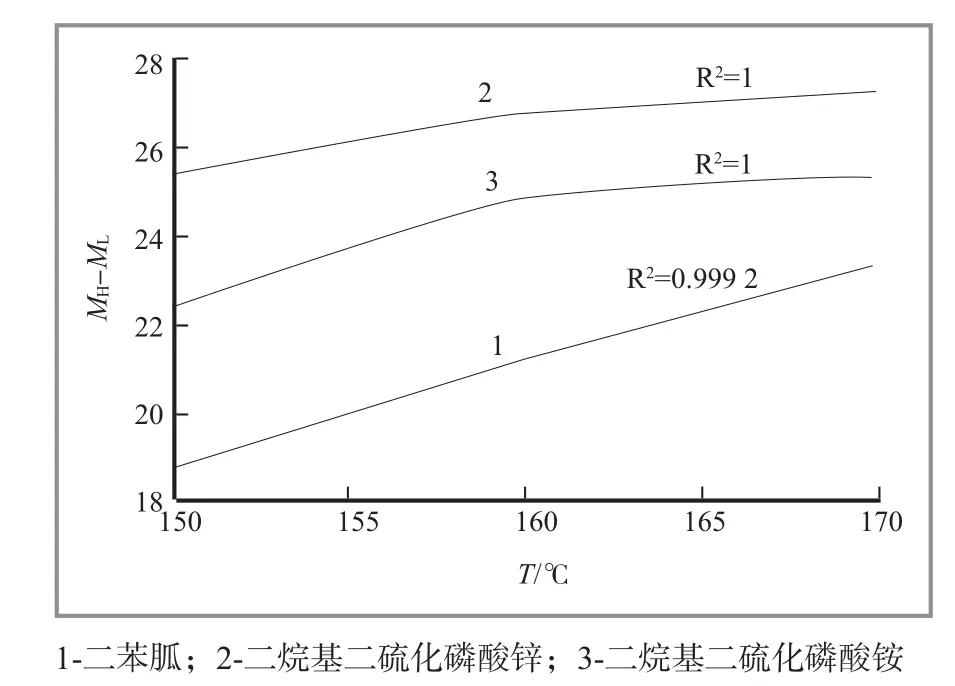

以往的探索以及当前的研究(见图2及图6)都表明,用二烷基二硫化磷酸盐(锌或铵)取代二苯胍,可明显提高橡胶的交联度。

图6 最大转矩与最小转矩之差(MH-ML)跟硫化温度及硫化体系组成的相关性

因此,用二苯胍硫化得到的硫化橡胶中含有大量的多硫键,而用二烷基二硫化磷酸锌和二烷基二硫化磷酸铵硫化的橡胶中,则含有大量的低交联度的硫键。在150 ℃、160 ℃及170 ℃下实施高温硫化的试样和对比硫化胶,在交联度变化特点上的差异不同,也可以间接证实这一点(见图2及图6)。文中按在RPA-2000仪器上得到的(评价硫化动力学)最大转矩和最小转矩之差(MH-ML)测定了交联度。此外,还评估了160 ℃下硫化的橡胶的平衡溶胀度Qp,作为对RPA-2000仪器数据的补充,当然,该平衡溶胀度取决于交联密度。

溶胀试验证实,用二烷基二硫化磷酸盐(锌或铵)取代二苯胍,会使对比硫化胶的平衡溶胀度(Qp)从119%降低至96%,而试样橡胶的Qp则降低至90%。

对于含二苯胍的硫化体系来说,提高TB(硫化温度)将导致硫化胶的结构度单值上升(见图2及图3)。这表明,提高TB会引发硫化网络的重组∶由多硫键变为含硫较少的单硫键。就含有二烷基二硫化磷酸锌和二烷基二硫化磷酸铵的橡胶而言,交联密度变化不大,且只是在硫化温度从150 ℃升高到160 ℃时才有所改变,随后则与温度无关。此时,使用二烷基二硫化磷酸锌方可获得对硫化温度变化最具耐久性的空间网络结构。

综上所述,可以得出结论∶与二苯胍不同的是,二烷基二硫化磷酸铵及二烷基二硫化磷酸锌和促进剂CZ一样,它们在硫化初期积极地与S8发生反应,使其开环并变成事实上的硫化剂。由于在硫化体系中并用了促进剂CZ及二烷基二硫化磷酸盐(铵或锌),从而使活性促进剂的总含量增加。这种活性促进剂能打开硫环,生成S8的双自由基。在生成实际上的硫化剂的过程中,进而粉碎成硫含量较少的片段。这样,硫磺与活性促进剂的比例减小。众所周知,硫磺浓度与促进剂浓度的比值,会影响交联键的硫化度。

研究表明,二烷基二硫化磷酸锌及二烷基二硫化磷酸铵在所研究的硫化体系中,其活性高于二苯胍。从此两种有机磷化物来看,二烷基二硫化磷酸锌对硫化反应动力学和聚合物交联度的影响最大。至于它与二烷基二硫化磷酸铵在硫化上的差异,最有说服力的解释,就是其结构中含Zn原子,它最能与硫化体系组分一起生成配位络合物。

众所周知,轮胎橡胶的滞后特性决定了轮胎的使用性能,诸如滚动损失及抓着性能。该两项指标,是从2012年起欧盟对轮胎进行评估所必需的指标。为了降低轮胎的滚动阻力(该性能决定了汽车的耗油指标),必须使橡胶滞后损失在50 ℃~70 ℃下保持最小值。

文中对硫化体系的组份进行了调整,使试验用轮胎橡胶的硫化网络结构发生变化,最终有可能对滞后损失产生影响。众所周知,减少硫键中硫的含量,可使橡胶的滞后损失降低,而滞后性能与交联密度的关系曲线具有极值特性。

研究表明,使用二烷基二硫化磷酸盐生成的硫化网络,可以使动态试验时橡胶的滞后损失(tg δ)降低(见表2)。试验用橡胶(含二烷基二硫化磷酸盐)的tg δ与对比橡胶(含二苯胍)的最大差异,出现在硫化温度为150 ℃下制得硫化胶中。当提高TB(硫化温度)并且有某些接近(MH-ML)交联密度指标值时,试验用胶与对比胶的tg δ值的差异缩小。

再者,含二苯胍橡胶的硫化温度由150 ℃升至160 ℃时,其滞后损失降低;而含二烷基二硫化磷酸盐的橡胶的滞后损失会升高。最近的研究实践证实了这一种假设,即,随着硫化温度的提高,对比胶料中交联键的含硫量减少,但交联键的数量却有所增加。从滞后损失最小化的观点来看,此时,生成了最适宜的硫化网络。随硫化温度的升高,试验用橡胶的交联密度提高,tg δ数值增大,这表明硫化胶的交联密度已在一定程度上超越了最佳值。

表2 硫化橡胶的力学损耗角正切tg δ与硫化温度的关系

当硫化温度(TB)继续升高至170 ℃时,对上述两种橡胶(试验用橡胶与对比橡胶)的滞后性能都无甚影响。看来,对于含二苯胍的橡胶来说,这一说法的依据是下列二个过程相互作了补偿∶即硫含量的减少与交联密度最佳值的增大。而含二烷基二硫化磷酸盐的橡胶的硫化网络结构则没有改变。

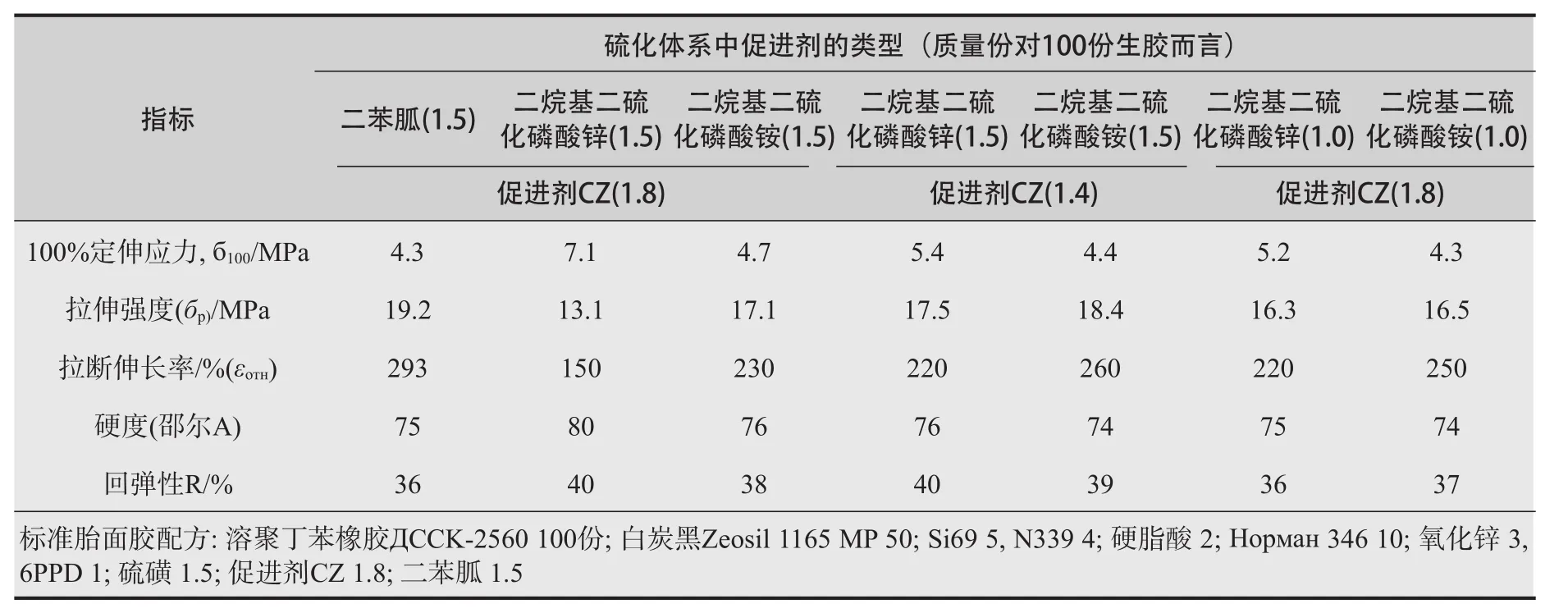

需要指出的是,轮胎橡胶的标准硫化温度一般为160 ℃。由此看来,二烷基二硫化磷酸锌可看作是给橡胶提供最佳滞后性能的第二促进剂,当用它等量取代二苯胍时,由于这样会使硫化胶的交联密度超过最佳值,而使其变形-强度性能大大下降(见表3)。

表3 标准胎面胶的力学性能(硫化温度160 ℃)

考虑到由于硫化网络密度提高,二烷基二硫化磷酸盐(铵和锌)会使橡胶的变形-强度性能下降这一因素,故在试验用胶料中调整了硫磺与促进剂的比例,以期降低橡胶的交联度。其中,在含二烷基二硫化磷酸盐的胶料中,促进剂CZ的用量减少了25%。由表3可知,试验用胶料中硫化体系组份的改变,对橡胶的变形-强度性能有某些改善,但达不到对比胶料的水平。而且少量降低二烷基二硫化磷酸盐(铵和锌)的用量对硫化胶性能的改善,不如降低促进剂CZ用量的效果好。因此,在胶料中用二烷基二硫化磷酸盐代替二苯胍,需要较认真地从整体上接近硫化体系的组成比例。

通过以上分析和研究,可以得出结论∶二烷基二硫化磷酸锌和二烷基二硫化磷酸铵与促进剂CZ及硫磺一起,可生成分子络合物或缔合物,后者是比使用二苯胍(也生成分子络合物)更活泼的硫化剂。使用这些促进剂(二烷基二硫化磷酸盐)可以提高橡胶硫化速率及交联密度。

其次,研究还表明,含二烷基二硫化磷酸盐的橡胶的硫化网络较为稳定,与使用二苯胍的橡胶相比,当硫化温度提高后,硫化网络的变化程度较低。与二烷基二硫化磷酸铵相比,二烷基二硫化磷酸锌会使硫化速率、交联度和橡胶性能发生较大程度的变化。

此外,研究还证明,由于使用了二烷基二硫化磷酸盐,形成的交联键中硫含量较少,故导致胎面胶的滞后损失降低。但当交联度的提高超过某一最佳值时,通过交联键中硫含量的减少获得的滞后性能的改善,不那么明显。

用二烷基二硫化磷酸盐代替硫化体系中的二苯胍时,为使硫化胶的交联密度达到最佳化,还需要调整硫化体系中各组分的比例,以便确保橡胶所必需的力学性能及滞后性能。

[1] ТУРЕНКО С.В ИССЛЕДОВАНИЕ ВЛИЯНИЯ ДИАЛАЛКИЛ ДИТИОФОСФА ТОВ ЦИНКА И АММОНИЯ НА ПРОЦЕСС ВУЛКАНИЗАЦИИ И СВОЙСТВА ПРОТЕКТОРНОИ РЕЗИНОВОЙ СМЕСИ[J] П.П.И.Э 2013(17):39-45.

[责任编辑:张启跃]

TQ 330.38+5

B

1671-8232(2015)07-0029-06

2014-07-08