通过硫化剂提高天然橡胶硫化胶的耐久性

李汉堂 编译

(曙光橡胶工业研究设计院,广西 桂林 541005)

通过硫化剂提高天然橡胶硫化胶的耐久性

李汉堂 编译

(曙光橡胶工业研究设计院,广西 桂林 541005)

燃油胶管、橡胶密封圈和同步传动带等橡胶制品可用硫化胶制成。提高二烯类橡胶硫化胶的耐老化性是一项非常重要的研究课题,这是因为二烯类橡胶硫化胶的耐热老化性和耐臭氧龟裂性都很差。

硫化胶;硫化体系;耐老化;疲劳寿命;可溶性硫磺硫化;有效硫化体系

0 前 言

如今市场上销售的橡胶制品多半系采用硫磺、硫化促进剂等硫化体系来进行硫化的。所以,这种硫化方法可使橡胶形成三维结构,且具有弹性体的性质。因此,硫化胶的耐久性除了受所使用的橡胶品种影响外,在很大程度上还受到硫化剂的影响。

以前,虽然开发并应用了多种硫化方法,但由于采用硫磺硫化得到的硫化胶,具有较高的强度和优异的耐疲劳老化性能,故硫磺硫化方法仍被广泛应用。采用硫磺硫化方法,因硫化促进剂的种类及用量不同,故而对最终所得的硫化胶的强度和耐久性产生很大影响。同时,为了制造出具有既定目标性能的橡胶制品,还必须掌握高水平的配合技术。进人二十一世纪后,社会上一直就包括橡胶配合剂在内的各种化学药品对卫生和环境产生的影响予以高度关注。根据欧盟和日本标准的规定,对这些化学药品的安全卫生性进行了重新评估,并决定停止部分橡胶配合剂的生产,就是说,可供使用的橡胶配合剂的种类减少了。文中回顾了有关天然橡胶硫磺硫化的不少文献,介绍了据认为对实用性具有重要价值的含硫化剂的配方实例及其评价结果,并就硫化剂的选择及其作用机理作了详细的论述。

1 硫磺硫化

广泛用于二烯类橡胶的硫磺硫化配方中的必需成分为硫磺、硫化促进剂和氧化锌。这种配方的最大特点是,通过调整硫化促进剂的种类、硫磺和硫化促进剂的配合量,可以控制硫化胶的强度和各种耐久性。特别是用硫磺硫化的硫化胶的抗张积(拉断伸长率与拉伸强度的乘积)较大,具有以耐屈挠性为代表的优异的耐疲劳老化性能,可广泛用于硫化以轮胎为主的各种二烯类橡胶制品。

怎样既保持硫磺硫化胶优异的耐疲劳老化性能,又可以提高其耐热性和抗氧化性能,这是配合了硫化剂的配方的主要研究课题之一。下文以天然橡胶为主要对象,对满足上述条件的硫磺硫化配方及其作用机理作介绍。

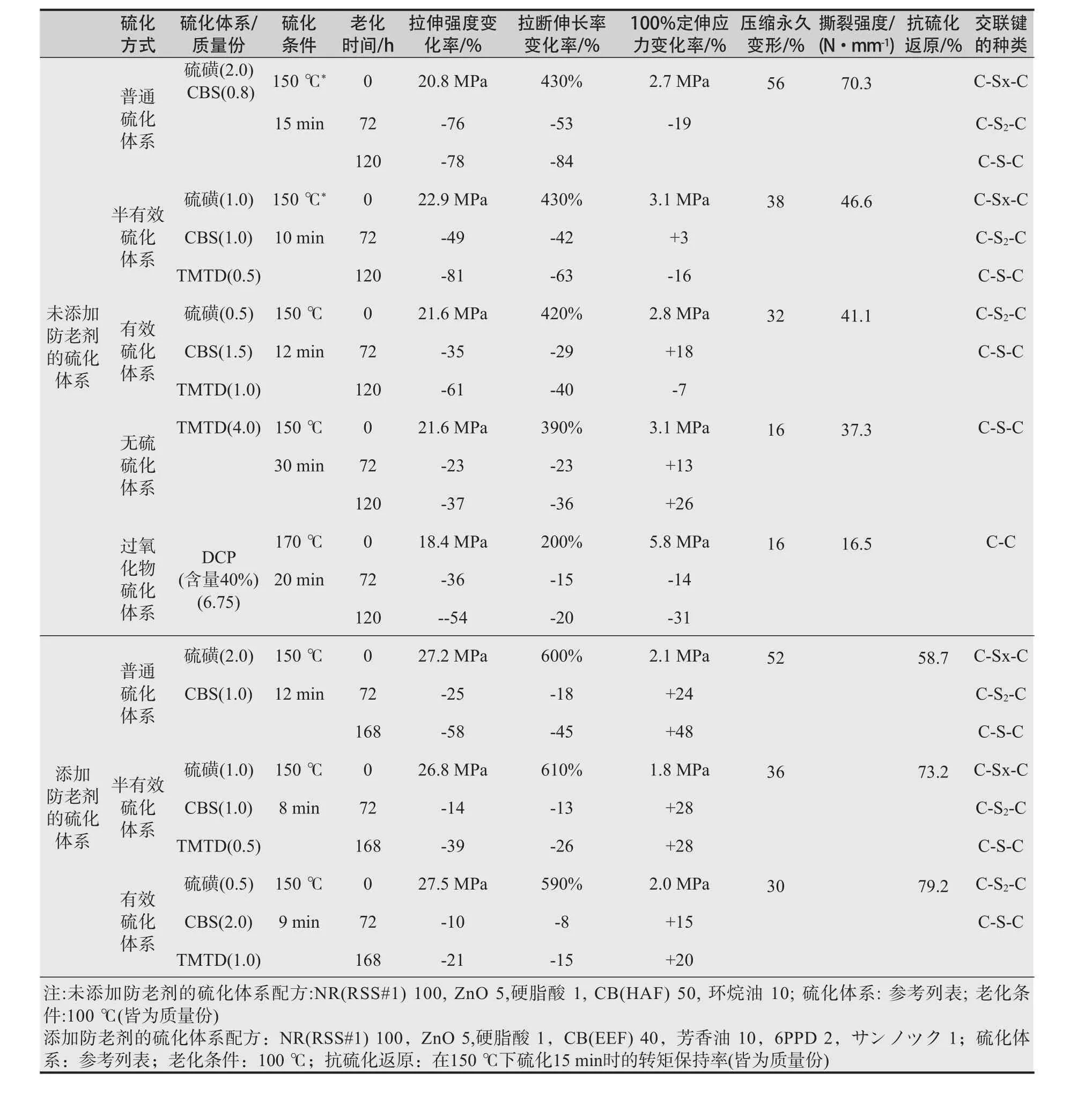

1.1 普通硫化体系、有效硫化体系和无硫硫化体系

硫磺硫化胶的耐久性,受硫化促进剂的种类、硫化促进剂和硫磺的配比等因素的影响很大。表1列出了硫磺硫化的各种硫化方式,形成的交联键的结构,以及所得硫化胶在100 ℃下的抗氧化性能和耐热性评价结果。如果是硫磺含量多,而硫化促进剂含量少的普通硫化体系,则可制得含大量多硫交联键的硫化胶。如果是减少硫磺用量,增加硫化促进剂用量的半有效硫化体系,则可得到减少了多硫交联键,增加了双硫交联键和单硫交联键的硫化胶。如果是将硫磺用量减少到约0.5份(以质量份计,下同),但大量添加硫化促进剂的有效硫化体系,则可以得到由双硫交联键和单硫交联键构成的硫化胶。另外,通过加热TMTD(通用名为TT)、DTDM(通用名为R)等具有代表性的硫化剂,可以释放出单体活性硫,故可采用无需添加硫磺的无硫硫化体系,获得仅由单硫交联键构成的硫化胶。如果采用以DCP(过氧化二异丙苯)作为硫化剂的过氧化物硫化,则可获得由C-C键构成的硫化胶。

由于采用普通硫化体系、半有效硫化体系、有效硫化体系和无硫硫化体系获得的硫化胶,其中构成交联键的硫磺的数量有所变化,所以硫化胶的耐久性也随之发生了很大的变化。用各种硫化体系硫化所得硫化胶的抗氧化性能如表1所示。从表1可以看出,抗氧化性能强弱的排列顺序为∶过氧化物硫化>无硫硫化体系>有效硫化体系>半有效硫化体系>普通硫化体系。交联键的键能对硫化胶的抗氧化性能也有很大影响。硫化胶中含键能小的多硫交联键越多,其抗氧化性能越差(C-C键能∶84 kcal/mol>单硫键∶68 kcal/mol>双硫键∶64 kcal/mol>多硫键∶36.6 kcal/mol)。这种倾向不管硫化胶中有无防老剂,都是相同的。虽然交联键对硫化胶的抗氧化性能有很大影响,但通过添加防老剂,可显著改善硫化胶的抗氧化性能(详见表1)。另外,在180 ℃下硫化后抗硫化返原性(相对于经过15 min硫化后最高转矩值的保持率)的排列顺序是∶有效硫化体系>半有效硫化体系>普通硫化体系(详见表1)。通常,硫化返原与氧元素并无很大的关系,虽然它可以显示出采用硫磺硫化的天然橡胶(NR)的耐热性,但与抗氧化性一样,硫化胶中形成的高键能单硫交联键越多,则耐热性越好。从表1还可以知道,压缩永久变形值越大的硫化胶,其撕裂强度越高(与耐疲劳老化性能一致)。如果延长硫化时间,可以观察到由于交联密度下降,而出现转矩值减小的硫化返原现象。这表明,随着硫化时间的延长,在多硫键和双硫键变成单硫键的同时,单硫键还会产生伴随着可形成噻吩环的断裂反应,从而导致总交联密度下降。

虽然硫磺硫化胶的耐热性和抗氧化性能受不同交联键含量的影响,但有科学家验证了3种丁基橡胶硫化胶的老化性能。验证结果表明,由高键能的C-C或C-N交联键组成的醌型硫化胶和树脂硫化胶中主要是主链断裂,而硫磺硫化的硫化胶除了主链断裂外,低键能的硫磺交联键也发生了断裂。有的研究人员将添加了少量硫磺的乙丙橡胶(EPR)过氧化物硫化胶在140 ℃下做了应力缓和试验。试验结果表明,硫磺添加量越多,越容易产生硫键的解离和再结合反应,从而促进应力缓和。他们在报告中提出,如果硫磺硫化胶产生热氧化老化,则除了产生链断裂外,还会产生交联键老化反应。

硫磺硫化胶另一个重要的特性——耐疲劳老化性也因硫化方式的不同而有很大的差异。虽然使用普通硫化体系的硫化胶的耐热性和抗氧化性能差,但其耐疲劳老化性能比采用半有效硫化体系和有效硫化体系的硫化胶好。可以认为,采用普通硫化体系的硫化胶之所以具有较高的耐疲劳老化性能,是由于多硫键的离解和再结合反应的缘故。通过采用已发表的数据进行的分析发现,由于多硫键可以提高耐疲劳老化性能,所以,德墨西亚屈挠龟裂增长性与压缩永久变形性之间有良好的关系。在龟裂增长过程中,多硫键的离解和再结合反应起重要作用。有研究人员跟踪了各种硫磺硫化胶在疲劳老化前后,构成硫磺交联键的硫原子数的变化。结果发现,硫磺硫化NR胶发生弯曲疲劳老化后,构成硫磺交联键的硫原子数减少。这些情况表明,在硫磺硫化NR胶产生疲劳老化后,多硫交联键反复离解和再结合,同时还释放出硫原子。

表1 天然橡胶的几种硫磺硫化方式、耐老化性能以及所形成的交联键的种类

如上所述,硫磺硫化NR硫化胶的耐久性,受硫磺和硫化促进剂配合量的影响很大,使用普通硫化体系的硫化胶,虽然耐热性和抗氧化性能差,但具有优异的耐疲劳老化性能。使用半有效硫化体系、有效硫化体系或无硫硫化体系的硫化胶,虽然其耐热性和抗氧化性能得到改善,但耐疲劳老化性能却大幅度降低。因此,探索既可保持耐疲劳老化性能,又可提高耐热性和抗氧化性能的硫磺硫化NR的配方,是一项重要的研究课题。

1.2 有效硫化体系的应用和可溶性硫磺硫化

已有报道指出,采用TMTD硫化得到的NR无硫硫化胶仅含单硫交联键,所以其耐热性和抗氧化性能比使用普通硫化体系的高,但其耐疲劳老化性能下降。除TMTD(四甲基二硫化秋兰姆)外,还可以用MDB[2-(吗啉二硫代)-苯并噻唑]和DTDM(4,4′-二硫代二吗啉)进行无硫硫化体系硫化。但与TMTD一样,与使用普通硫磺硫化的硫化胶相比,虽然可以提高抗氧化性能,但不能改善耐疲劳老化性能。这是由于它们都会释放出单体硫磺,得到的硫化胶主要含单硫交联键的缘故。

如果使用减少了硫磺配合量,增加了硫化促进剂配合量的有效硫化体系,则主要形成单硫交联键和双硫交联键。但鉴于硫化促进剂的种类不同,所得硫化胶的耐疲劳老化性能和抗氧化性也各异。表2列出了采用3种硫化促进剂组合的有效硫化体系所得的硫磺硫化NR硫化胶的耐久性评价结果。从表2得知,用CBS(N-环己基-2-苯并噻唑次磺酰胺)配合量较多的有效硫化体系1,获得的硫化胶的抗氧化性能,比使用TMTD无硫硫化胶的稍有改善。但与TMTD无硫硫化胶一样,CBS的耐疲劳老化性能(耐龟裂增长性)差。相反,采用将两种硫化促进剂并用的有效硫化体系2和有效硫化体系3,获得的硫化胶的抗氧化性能,虽然比TMTD无硫硫化胶的稍差,但可显著改善耐疲劳老化性能。特别是将TMTD与OBS(N-氧二亚乙基-2-苯并噻唑亚磺酰胺,通用名为MSA)并用的有效硫化体系2获得的硫化胶,具有与TMTD无硫硫化胶相当的抗氧化性能,而且其耐疲劳老化性能比TMTD无硫硫化胶有很大改善。虽然有效硫化体系2和有效硫化体系3均采用将两种硫化促进剂并用的方式,但是,TMTD与OBS并用的有效硫化体系2获得的硫化胶的抗氧化性能和耐疲劳老化性能,均比采用TMTD与MBTS[二硫化苯并噻唑(通用名为DM)]并用的有效硫化体系3获得的硫化胶的好。可以推断,这是由于TMTD与OBS组合,比有效硫化体系3的TMTD与MBTS组合,更容易溶解于NR,可以得到由均一硫磺交联键构成的硫化胶的缘故。在这一基础上进一步开发出的是可溶性硫磺硫化。通过采用相溶性较高的硫化促进剂进行硫磺硫化,可以得到均一的交联结构。使硫化胶的耐久性得以提高的硫化方法,即为可溶性硫磺硫化法。

表2 采用有效硫化体系得到的NBR硫化胶的抗氧化性能和耐疲劳老化性能

表3列出了采用硫磺硫化的NR硫化胶的耐热性(在138 ℃下的抗硫化返原性),在100 ℃和121 ℃下的抗氧化性能和耐疲劳老化性能(破坏试验)的评价结果。硫磺硫化NR硫化胶,是通过配合了与NR具有高相溶性的硫化促进剂OBS和TBTD[二硫化四丁基秋兰姆(通用名为TBT)]、少量的硫磺(0.6 份)和有助于这些配合剂分散的辛酸锌获得的。由表3获悉,将OBS、TBTD和辛酸锌并用的有效硫化体系3获得的硫化胶,比用并用少量硫磺(0.38 份)和DTDM(1.0 份)的有效硫化体系2,获得的硫化胶的抗氧化性能和耐热性能更高。另外,采用有效硫化体系3获得的硫化胶,通过施加剧烈振动的破坏试验表明,其耐疲劳老化性能,比用普通硫磺硫化和有效硫化体系2获得的硫化胶好。根据这些结果可以确认,如果采用相溶性高的硫化促进剂和可溶性硫磺(有效硫化体系3),则可以得到由热稳定性好的双硫交联键和单硫交联键形成的硫化胶,从而避免了应力局部集中,改善抗氧化性能、耐热性能和耐疲劳老化性能。

表3 采用可溶性硫磺硫化的硫化胶的耐热性、抗氧化性能和耐疲劳老化性能

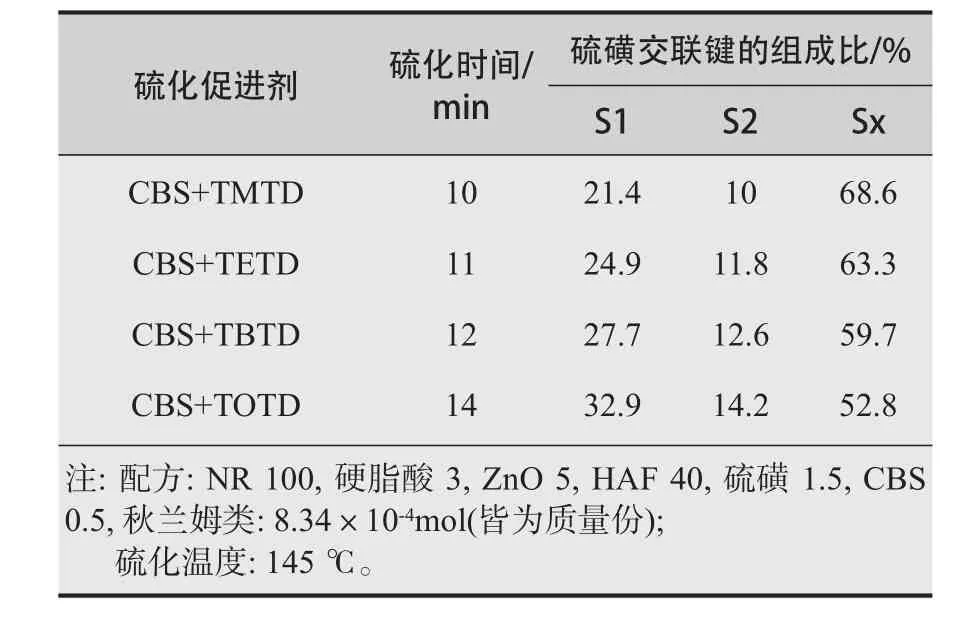

过去曾有报道指出,如果将相溶性比TBTD更高的四(2-乙基己基)秋兰姆二硫化物(简称TOTD,通用名为TOT)与CBS(通用名为CZ)并用,采用普通硫化体系,则可形成许多比TBTD与 CBS并用硫化胶热稳定性更好的单硫交联键和双硫交联键,得到具有高耐热性和抗氧化性能的硫化胶。近年来,在评价TOTD与CBS并用的半有效硫化体系时发现,采用该硫化体系硫化得到的硫化胶,既可以改善抗氧化性能,也可以改善耐疲劳老化性能。表4列出了采用将硫化促进剂CBS和各种秋兰姆类硫化促进剂并用的半有效硫化体系,获得的耐热性(抗硫化返原性)、抗氧化性和耐疲劳老化性能的评价结果。从表4可知,采用TOTD与CBS并用的半有效硫化体系,可以获得与采用普通硫化体系一样的耐热性、抗氧化性能和耐疲劳老化性能。与并用其它秋兰姆类促进剂相比较,可获得更好的耐热性、抗氧化性能和耐疲劳老化性能。至于耐热性和抗氧化性能提高的原因,可以认为是,随着与CBS并用的秋兰姆类硫化促进剂,由TMTD变成了TOTD,减少了多硫交联键,增加了热稳定性好的单硫交联键和双硫交联键。另外,关于耐疲劳老化性能,如表4所示,耐疲劳老化性能由于跟CBS并用的秋兰姆类硫化促进剂的种类不同而各异。已经观察到耐疲劳老化性能的优劣排列顺序为∶TOTD>TMTD>TETD>TBTD。根据采用普通硫化体系的硫化胶中硫磺交联键的分析结果(见表5)推断,除TOTD以外的耐疲劳老化性能排列顺序(TMTD>TETD>TBTD)可以理解为∶由于将TMTD改为TBTD,减少了多硫交联键,增加了双硫交联键和单硫交联键的缘故。采用TOTD,硫化胶获得了优异的耐疲劳老化性能,这是因为TOTD可使硫化胶含有最少量的多硫交联键,这是超过多硫键影响的其它因素的作用。关于这一点,如果考虑到硫化胶的应力越大,耐疲劳老化性能越低这一事实,则可以认为,通过配合相溶性高的硫化促进剂,可以使硫化胶中的交联键均匀分布,施加于硫化胶的应力不会局部集中,而是均匀分散于各交联点,致使施加于硫化胶上的应力减小,从而提高了耐疲劳老化性能。为了确认与CBS并用的秋兰姆类促进剂与NR相容性上的差异,将NR过氧化物硫化胶放在可使秋兰姆类硫化促进剂溶解的50 ℃丙酮溶液中浸渍12 h,之后进行真空干燥,以称得的质量增加率作为与NR的相容性的评价标准。从评价结果可以得出, NR过氧化物硫化胶的质量增加率与使用TMTD的相比较,TBTD的质量增长率为137%,TOTD的为267%,其排列顺序依次为TOTD>TBTD>TMTD。这种现象可以理解为,TOTD与NR的相容性远高于TBTD,即TOTD更容易分散于NR分子中。从该实验结果知晓,如果是TETD(通用名为TET)或TBTD,则多硫交联键的含量下降,会对耐疲劳老化性能产生很大的影响;相反,如果是TOTD,由于它与NR的相容性极高,可形成均一的交联键,这对提高耐疲劳老化性能有很大作用。另外,如果将CBS与秋兰姆类硫化促进剂并用,则在硫化过程中会生成几种化合物,提高了TOTD的相容性,形成均一的交联键。

表4 采用将TOTD与CBS并用的半有效硫化体系改善硫化胶的耐热性、抗氧化性能和耐疲劳老化性能

表5 硫化促进剂对硫磺交联键分布的影响

以前对NR硫磺硫化胶在低频率下的耐疲劳老化性能进行过讨论,但如果在高频率下进行疲劳试验,则试验结果会有很大的差异。表6列出了在重复频率为1000 r/min条件下,对各种硫化胶的耐破坏性能进行试验(压缩疲劳试验)的评价结果。在重复频率1000 r/min条件下进行破坏试验(压缩疲劳试验),会导致生热量大增,硫化胶在高温下产生老化。在疲劳老化过程中交联键结构会发生变化,由于自动氧化反应而导致主链断裂,因此,对于含有较多多硫交联键(其热稳定性较差)的普通硫化体系来说,会导致耐疲劳老化性能下降;相反,不含多硫交联键的无硫硫化胶或采用有效硫化体系1和2硫化的硫化胶,则具有良好的耐破坏性能。另据报道,如果将炭黑用量从40份增加到60 份,则会增加生热量,这种倾向非常明显。在频率为1860 r/min、载荷应力为2.3 kg/cm2的疲劳老化过程中,当初始温度为40~180 ℃时,采用TMTD硫化的无硫硫化体系的硫化胶(由单硫交联键构成),其耐疲劳老化性能比采用普通硫化体系的硫化胶的好。

表6 硫化体系对NR硫磺硫化胶耐破损性的影响

2 异种交联与硫磺硫化并用的硫化

形成热稳定性不好的硫磺交联键时,可通过部分形成C-C键等热稳定性好的交联键可以提高硫磺硫化胶的耐热性和抗氧化性能。

在加热情况下,多硫交联键变成双硫交联键和单硫交联键。与此同时,单硫交联键还会随着生成噻吩环而产生断链反应,进而导致交联密度(应力)下降。这种造成交联密度下降,形成噻吩环的反应,是由于硫磺交联键两端直接与NR橡胶分子结合产生的反应,通过在硫磺交联键之间引人亚烷基可解决这个问题。表7列出了将具有上述功能的1,6-六亚甲基-二硫代硫酸钠二水合物[HTS,NaO3S-S-(CH2)6-S-SO3Na·2H2O]与NR的普通硫化体系并用,在140 ℃、200 min条件下长时间硫化所得几种硫化胶的物理性能保持率。如果不添加HTS,由于硫化200 min而导致交联键被破坏,使应力下降到只有原应力的约80%。相反,如果添加1份HTS,则可以使应力保持在原应力的约90%;如果添加2份HTS,则应力几乎不会下降。另外,通过添加HTS,还可以改善经200 min长时间老化后NR硫化胶的耐疲劳老化性能。不添加HTS,硫化胶的耐疲劳老化性能会下降33%,如果添加2份HTS,则耐疲劳老化性能的下降幅度可控制在12%左右。通过将HTS与硫磺硫化体系并用,可以形成亚烷基介于其中的硫磺硫化键(用环己烯的模拟反应加以确认)。虽然长时间加热会使多硫交联键变成双硫和单硫交联键,但通过引人亚烷基可以抑制与生成噻吩环有关的硫键断裂或减少,从而减少应力下降和疲劳老化性能下降的幅度。实际上,如果不添加HTS,则NR硫磺硫化胶的交联密度会下降54%;如果添加了HTS,可以确认,NR硫磺硫化胶硫化密度可以保持90%。

据报道,在硫磺硫化NR时,如果并用了间苯二马来酰亚胺(简称PM),则可以有效改善其耐热性和抗氧化性能。图1所示为在有效硫化体系(DTDM 2份,硫磺0.5份)中添加3份PM的NR胶料在190 ℃下的硫化曲线。由于是在190 ℃高温下,所以转矩值在短时间内达到最高值后就急剧下降了,10 min后使用有效硫化体系的胶料转矩值保持率为57%,即使是采用了TMTD的无硫硫化体系,其转矩值保持率也只有88%。相反,如果在有效硫化体系中添加3份PM,则10 min后的转矩值可保持在97%,大大改善了耐热性。这种效果可以认为是,在硫磺硫化时有PM共存,能够形成由热稳定性好的C-C键构成的交联键的缘故。另外,还可以确认,在有效硫化体系中添加PM所得的硫化胶,可改善100 ℃下的抗氧化老化性能。

还有报道称,如果在NR硫磺硫化体系中添加含硫醚基的硅烷偶联剂双(3-三乙氧基甲硅烷丙基)四硫化物(简称ESPS,通用名为TESPT)进行硫化,则除了形成硫磺硫化交联键外,还会通过硅醇基的脱水缩合反应形成交联键,改善抗硫化返原性。而且在硫化反应结束后,还会发生ESPS的硫醇基脱水缩合反应,当有效硫化体系与ESPS并用时,还会发生凝胶化反应。

表7 添加HTS对提高NR硫磺硫化胶耐热性、耐疲劳老化性能的效果

图1 通过并用PM改善NR硫磺硫化胶的抗硫化返原性

3 结束语[1]

目前,为了提高汽车重要零部件的使用寿命和可靠性,一般多使用特种橡胶。但对于必须具有高弹性和高耐疲劳老化性能的部件来说,也有采用二烯类硫磺硫化胶的。人们对控制橡胶配合剂影响环境的要求日益严格,于是重新评估了原有橡胶配合剂的毒性和对环境的影响,中止生产或者限制使用一部分配合剂。因此,今后将要求橡胶行业的技术人员要熟练掌握原有橡胶配合剂的性能,充分发挥在用橡胶配合剂的功能。

文中以NR的硫磺硫化为焦点,试图探索兼顾耐热性、抗氧化性能和耐疲劳老化性能的可行性。特别是硫磺硫化胶的耐疲劳老化性,乃是与“伸长、收缩”等橡胶制品特有性能有关的老化现象。导致老化有多种因素,要准确找到其原因是困难的。在考虑提高耐疲劳老化性能时,是把在疲劳过程中橡胶制品物理性能的变化作为首要问题呢,还是把制品破损前的使用寿命作为首要问题呢?是把在低频率下的疲劳老化作为问题呢,还是把在高频率下的疲劳老化作为问题呢?其处理方法是大不同的。因此,在研究提高硫化胶的耐久性时,首先要明确所制造的橡胶制品在什么环境下使用,要求橡胶制品具有什么样的特性。

[1] 太智重光. 加硫用薬剂による天然ゴム加硫物の耐久性の向上[J].日本ゴム协会志, 2014, 87(2):33-40.

[责任编辑:邹瑾芬]

TQ332.5

B

1671-8232(2015)07-0020-09

2014-08-21

文中论述了不同硫化体系的特性,其中包括普通硫化体系、有效硫化体系、无硫硫化体系和可溶性硫磺硫化体系。介绍了通过硫化剂提高天然橡胶硫化胶耐热老化和耐疲劳寿命的方法。用可溶性硫磺硫化体系获得了较理想的天然橡胶硫化胶的耐老化性能,这可以归因于低密度的多硫交联键和硫磺交联键在硫化胶中较好的分散。