PTFE分散液浓缩助剂的循环利用

张可顺

(浙江巨化股份有限公司氟聚厂,浙江 衢州 324004)

PTFE分散液浓缩助剂的循环利用

张可顺

(浙江巨化股份有限公司氟聚厂,浙江 衢州 324004)

对PTFE分散液的乳液浓缩工艺进行研究和优化。对影响乳液浓缩的各个重要因子(温度、沉降截面积、非离子表面活性剂K1加入量)进行对比和量化分析,得出最优的浓缩条件,以减少K1的加入量及实现含K1废液的循环利用。

非离子表面活性剂;浓缩;PTFE分散液;循环利用

0 前言

以四氟乙烯(TFE)为单体的聚四氟乙烯(PTFE)均聚物分散液,其乳液质量浓度约为20%。为了提高运输效率,需要提高分散液的稳定性,在实际操作上需要提高乳液浓度。通常在乳液后处理过程中加入非离子表面活性剂K1(以下内容将以K1指代非离子表面活性剂)以大幅度提高乳液的浓度和保证乳液的高稳定性,使乳液可以长期储存不分层,但随之产生的废液含有较高的非离子表面活性剂及少量的PTFE。该废液的化学需氧量(COD)高,容易产生泡沫,生化性差,对环境具有极大的污染。现有的污水处理工艺难以分解K1,该问题成为了PTFE乳液生产和发展的瓶颈。

通过对PTFE乳液浓缩过程中的各个重要因子(温度、沉降截面积、非离子表面活性剂K1加入量)的研究,得出最优浓缩条件,使PTFE乳液在浓缩过程中分层由下至上分离出乳液层、界面层和清液层,通过该分离方式可以减少废水中K1的含量。

1 试验部分

1.1 试验原理和方式

非离子型表面活性剂在水溶液中的溶解度随温度上升而降低,在上升至一定温度时出现混浊,经放置或离心可得到两个液相,这个温度被称之为该表面活性剂的浊点。以该原理为基础进行乳液的三相即水相、分离界面、乳液相的分离研究。

取某厂的聚四氟乙烯乳液进行沉降试验。试验

步骤为:将聚合后的低浓度乳液放入烧杯中,加热至60 ℃,加入一定量的K1,充分搅拌均匀后再升温至70 ℃,静置5 h,观察乳液分层情况。通过调整K1的用量得出最优的K1加入比例,通过调整静置温度得出最优的沉降温度,通过观察乳液在1 000 mL烧杯和5 000 mL烧杯中的沉降差别得出沉降截面积的大小对沉降的影响。分析分层浓缩的影响因素,确定工艺条件。

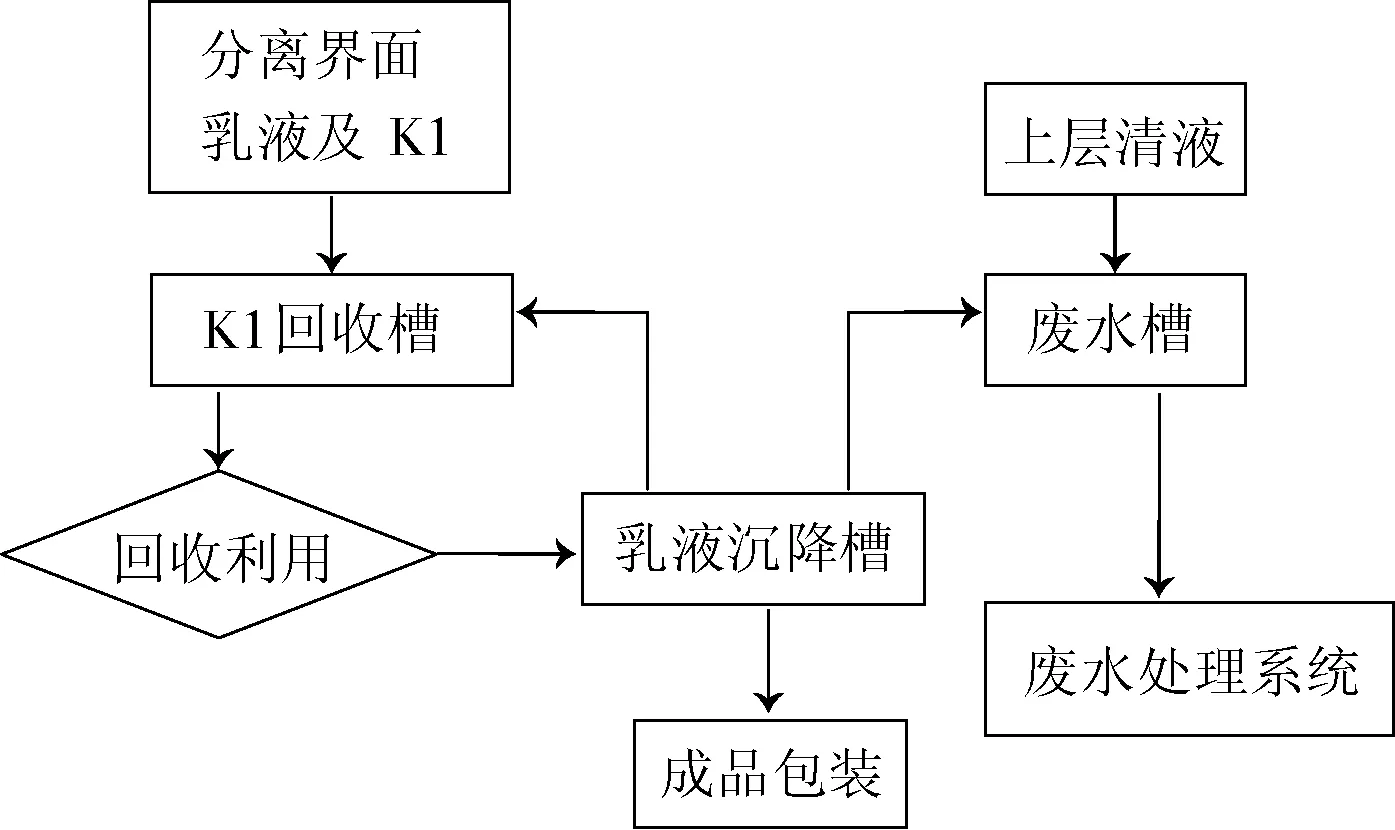

在确定最优化的工艺条件下,将乳液沉降形成界面清晰的分层,其中上层为清液,中层为分离界面乳液和K1的混合层,下层为乳液层。将上层清液转移至废水槽进入废水处理系统,中层的K1及乳液混合物回收至K1回收槽,下层的乳液放入包装槽进行包装。回收的中层K1根据其含量作为乳液的沉降助剂与K1按一定配比混用,按照正常的沉降步骤,观察沉降结果,分析乳液的黏度数据。对比分析回收K1的使用是否对产品质量造成影响。图1为K1循环利用流程图。

图1 K1循环利用流程

1.2 试验的主要器具和试剂

主要器具:1 000 mL烧杯、5 000 mL烧杯、电加热器、水浴锅、紫外分光光度计。

主要试剂:非离子表面活性剂K1、PTFE乳液。

1.3 分析方法

K1含量:紫外分光光度法[1];乳液固含量:干燥法。

2 试验过程

2.1 温度的影响

取500 g PTFE乳液放入1 000 mL的烧杯中,通过电加热器升温至60 ℃,加入15 g K1,搅拌均匀后,继续升温至70 ℃,然后分别放入不同温度的水浴锅中,静置5 h,观察其分层情况,分离上层清液称重。试验发现随着静置温度的上升,乳液界面变得清晰。在65~70 ℃温度时,乳液上层呈现白色混浊,下层呈现乳白色,在70~85 ℃温度时,上层澄清,下层乳白色。在70 ℃温度以下,在分离过程中界面逐渐模糊,无法准确分离。乳液沉降情况见表1。

表1 静置时间对乳液沉降的影响

从表1可以看出,在一定条件下,提高乳液的静置温度可以使乳液和K1水溶液得到较好的分离。随着静置温度的提高,沉降效果越好。当静置温度达到75 ℃时,即可以将固含量为25%的乳液浓缩至60%以上。

2.2 沉降截面的影响

各取500 g PTFE乳液分别放入1 000 mL和5 000 mL 的烧杯中,通过电加热器升温至60 ℃,加入15 g K1,搅拌均匀后,继续升温至75 ℃,然后分别放入不同温度的水浴锅中,静置5 h,观察其分层情况,分离上层清液称重。试验发现随着静置时间的增加,5 000 mL烧杯和1 000 mL烧杯中的乳液分离界面变得清晰。乳液沉降情况见表2。

表2 沉降截面对乳液沉降的影响

从表2可以看出,在相同条件下沉降截面大的乳液沉降效果好。在提高沉降截面的情况下可以降低沉降温度,操作工序上可以减少升温时间,降低能耗。

2.3 K1加入量对乳液沉降的影响

取500 g PTFE乳液放入1 000 mL的烧杯中,通过电加热器升温至60 ℃,分别加入10 g、15 g、20 g和25 g K1,搅拌均匀后,继续升温至70 ℃,然后分别放入不同温度的水浴锅中,静置,观察其分层情况,分离上层清液称重。试验发现随着静置时间的增加,界面变得清晰。5 h后加入10 g K1的1号烧杯分离界面混浊不能分离,加入15~25 g K1的2~4号烧杯分离情况很好。沉降情况见3表。

表3 K1加入量对乳液沉降的影响

从表3可以看出,当K1的加入量达到乳液质量的3%以上时即可以使乳液较好地沉降,加大K1的量对乳液沉降的影响较小,反而会促使废水中K1含量的增加。

2.4 回收K1的利用

取500 g PTFE乳液放入5 000 mL的烧杯中,通过电加热器升温至60 ℃,分别加入15 g K1,搅拌均匀后,继续升温至70 ℃,然后放入70 ℃温度的水浴锅中,静置,分层后对界面清晰的上中下3层进行分离。取得中层(乳液和K1混合物)50 g,以紫外分光光度法对样品作K1含量分析,结果见表4。

表4 PTFE乳液三相分层后的K1含量分析

通过以上实验得出,回收的K1占应加入K1的比例为27%,即废水中含有27% K1的量。在接下来的实验中将回收的50 g界面清液及11 g的K1作为沉降助剂加入到沉降试验中。乳液分层的静置时间比正常加入15 g K1的沉降时间增加1 h,但是乳液分层界面清晰。根据配方配置成D牌号乳液,乳液黏度分析结果见表5。

表5 不同沉降方式的乳液成品分析

黏度是表征乳液使用性能的重要指标,黏度越低,乳液的使用性能越好。通过实验结果可以得出回收的K1是符合乳液沉降的应用条件的。

3 结语

通过参考相关文献数据为实验依据,对PTFE乳液浓缩生产中出现的问题进行探讨,对乳液生产过程中如何减少废水具有一定的指导意义。但是乳液沉降的影响因素还有很多,如粒径、粒子形状(通常认为圆形的粒子容易沉降)、乳液的黏度(黏度大的乳液不容易沉降),还有高浓度乳液中粒子的相互影响等,这些问题有待于进一步的研究。

[1] 杨仲苗. PTFE乳液废水资源化技术研究及应用[J]. 有机氟工业, 2011(3): 3.

Recycling of Concentrate Additives in PTFE Dispersion

Zhang Keshun

(Zhejiang Juhua Co., Ltd., Fluor-Polymeric Plant, Quzhou 324004, China)

Emulsion concentrate process of PTFE dispersion was studied. The various important factors (temperature, settling cross-sectional area, amount of K1) of emulsion concentrate were compared and quantitatively analyzed, the optimal concentration conditions was obtained, reduced the amount of K1 and realized K1-containing waste recycling.

nonionic surfactant; concentrate; PTFE emulsion; recycling

张可顺(1988—), 男,助理工程师,主要从事分散PTFE研究及氟材料弹性体的工艺研究。