一种环保型制冷剂HFO-1234yf生产原料1,1,2,3-四氯丙烯的制备方法

穆润敏 唐 平 熊显云

(1.浙江衢化氟化学有限公司,浙江 衢州 324004;2.巨化集团公司,浙江 衢州 324004)

一种环保型制冷剂HFO-1234yf生产原料1,1,2,3-四氯丙烯的制备方法

穆润敏1唐 平2熊显云1

(1.浙江衢化氟化学有限公司,浙江 衢州 324004;2.巨化集团公司,浙江 衢州 324004)

2,3,3,3-四氟丙烯(HFO-1234yf)是国家重点推广的低碳制冷剂产品,主要用于新型汽车空调制冷剂,实现减少温室气体排放的目的。HFO-1234yf的生产原料1,1,2,3-四氯丙烯的一种制备方法是以1,1,1,3,3-五氯丙烷为原料,该方法包括3个步骤:1)1,1,1,3,3-五氯丙烷(HCC-240)脱氯化氢反应得到1,3,3,3-四氯-1-丙烯;2) 1,3,3,3-四氯-1-丙烯异构化反应得到2,3,3,3-四氯-1-丙烯;3)2,3,3,3-四氯-1-丙烯异构化反应得到1,1,2,3-四氯丙烯。将步骤3得到的产物经精馏等单元操作后即得到纯度99.5%的产品。

2,3,3,3-四氟丙烯;1,1,2,3-四氯丙烯;制备方法

0 前言

HFO-1234yf作为单一工质制冷剂,具有优异的环境参数,温室效应潜值(GWP)为4,臭氧消耗潜值(ODP)为0,寿命期气候性能(LCCP)低于HFC-134a,系统性能优于HFC-134a。若选用HFO-1234yf替代HFC-134a制冷剂,汽车生产商就可以继续沿用原车载空调(Mobile Air-Conditioning,MAC)系统,所以HFO-1234yf被认为较具潜力的新一代汽车制冷剂替代品,目前在西欧已被汽车生产商所接受,并在2011年开始逐步推广。HFO-1234yf的生产方法主要有以三氟丙烯、六氟丙烯和1,1,2,3-四氯丙烯(TCP,又称为HCC-1230xa)为原料的生产工艺,而1,1,2,3-四氯丙烯作为HFO-1234yf的生产原料,生产工艺简单,最容易实现工业化生产。因此,1,1,2,3-四氯丙烯是作为新一代环保型氟制冷剂HFO-1234yf的一种优选生产原料[1-2]。

研究1,1,2,3-四氯丙烯的制备方法,该方法具有反应过程简单,反应转化率和选择性高的优点,包括3个步骤:

1)1,1,1,3,3-五氯丙烷(HCC-240)脱氯化氢反应得到1,3,3,3-四氯-1-丙烯;

2)1,3,3,3-四氯-1-丙烯异构化反应得到2,3,3,3-四氯-1-丙烯;

3)2,3,3,3-四氯-1-丙烯异构化反应得到1,1,2,3-四氯丙烯。

将步骤3得到的产物经精馏等单元操作后即得到纯度99.5%的产品,具体反应式如下:

(1)

(2)

(3)

1,1,2,3-四氯丙烯的合成方法较多,其中以五氯丙烷为原料的合成方法被认为是具有工业化前景的合成工艺,对该工艺的研究也较多,但五氯丙烷的同分异构体有多种,用于制备1,1,2,3-四氯丙烯的同分异构体有1,1,1,3,3-五氯丙烷、1,2,2,3,3-五氯丙烷、1,1,2,2,3-五氯丙烷和1,1,1,2,3-五氯丙烷。其中1,1,1,3,3-五氯丙烷最易得,可通过四氯化碳和氯乙烯经调聚反应一步制得,收率在98%以上。1,2,2,3,3-五氯丙烷、1,1,2,2,3-五氯丙烷和1,1,1,2,3-五氯丙烷都不易制得,需经过多步复杂反应才能制得,且收率低,副产物和三废多,需要大量的分离提纯设备才能得到所需纯度的产品,设备投资大,能耗高、效率低[3-5]。

本研究针对现有技术的不足,提供一种工艺简单、效率高、能耗低、设备投资小的合成1,1,2,3-四氯丙烯的方法。

1 试验部分

1.1 试验原料

1,1,1,3,3-五氯丙烷;碱液优选为氢氧化钠水溶液或氢氧化钾水溶液,质量浓度为20%~60%;催化剂优选为氯化铁、氯化铝和氯化锌中的一种。

1.2 试验设备

2 L高压反应釜;2 L釜式反应器。

1.3 试验过程

试验步骤:1)在一个2 L高压反应釜中,先加入氢氧化钾水溶液,然后再加入1,1,1,3,3-五氯丙烷,升温,反应,从反应釜底部放出反应液,取样分析,将反应液经干燥、精馏后得到1,3,3,3-四氯-1-丙烯(CCl3-CH=CHCl);

2)向2 L的釜式反应器中加入以步骤1的方法制得的1,3,3,3-四氯-1-丙烯,加入氯化铁,搅拌,升温,反应,从反应釜底部放出反应液,取样分析,将反应液精馏后得到2,3,3,3-四氯-1-丙烯(CCl3-CCl=CH2);

3)向2 L的釜式反应器中加入以步骤2的方法制得的2,3,3,3-四氯-1-丙烯,加入氯化铁,搅拌,升温,反应,从反应釜底部放出反应液,取样分析,将反应液精馏后得到1,1,2,3-四氯丙烯(CCl2=CClCH2Cl)。

2 结果与讨论

2.1 质量比对反应的影响

2.1.1 步骤1质量比对反应的影响

将新鲜的1,1,1,3,3-五氯丙烷和氢氧化钾水溶液按照质量比6 ∶1加入2 L高压反应釜,升温、反应,控制1,1,1,3,3-五氯丙烷与氢氧化钾的质量比为10~30 ∶1,即碱液质量浓度控制为20%~60%,压力0.3 MPa,反应温度100 ℃,反应时间4 h,考察不同质量比对反应的影响,结果见表1-1。

从表1-1可以看出,1,1,1,3,3-五氯丙烷与氢氧化钾的质量比对1,1,1,3,3-五氯丙烷的转化率和1,3,3,3-四氯-1-丙烯的收率有影响,质量比太大,1,1,1,3,3-五氯丙烷深度脱氯化氢,1,3,3,3-四氯-1-丙烯的收率不高,副产物多;质量比太小,1,1,1,3,3-五氯丙烷较难脱除氯化氢,所以选择1,1,1,3,3-五氯丙烷与氢氧化钾的质量比为10~30 ∶1,优选为12~20 ∶1,即碱液质量浓度为20%~60%,优选为30%~50%。

表1-1 步骤1质量比对反应的影响

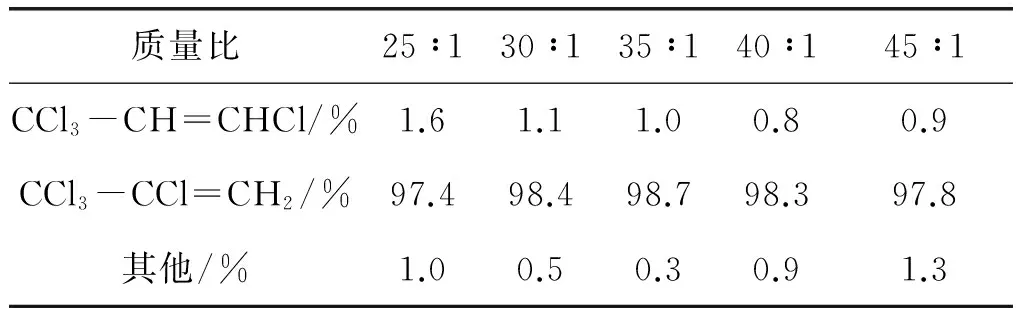

2.1.2 步骤2质量比对反应的影响

将以步骤1方法制得的1,3,3,3-四氯-1-丙烯和催化剂氯化铁按照一定的质量比加入2 L釜式反应器,搅拌、升温、反应,控制1,3,3,3-四氯-1-丙烯与氯化铁的质量比为25~45 ∶1,反应温度100 ℃,反应时间2 h,考察不同质量比对反应的影响,结果见表1-2。

表1-2 步骤2质量比对反应的影响

从表1-2可以看出, 1,3,3,3-四氯-1-丙烯与催化剂的质量比对2,3,3,3-四氯-1-丙烯的选择性有影响,质量比太大,2,3,3,3-四氯-1-丙烯收率低,副产物多;质量比太小,1,3,3,3-四氯-1-丙烯较难异构化,所以试验中选择1,3,3,3-四氯-1-丙烯与碱液的质量比为25~45 ∶1,优选为30~40 ∶1。

2.1.3 步骤3质量比对反应的影响

将以步骤2的方法制得的2,3,3,3-四氯-1-丙烯与催化剂氯化铁按照一定的质量比加入2 L釜式反应器,搅拌、升温、反应,控制2,3,3,3-四氯-1-丙烯与氯化铁的质量比为25~45 ∶1,反应温度120 ℃,反应时间1.5 h,考察不同质量比对反应的影响,结果见表1-3。

表1-3 步骤3质量比对反应的影响

从表1-3可以看出,2,3,3,3-四氯-1-丙烯与催化剂的质量比对1,1,2,3-四氯丙烯的收率有影响,质量比太大,1,1,2,3-四氯丙烯的收率低,副产物很多;质量比太小,2,3,3,3-四氯-1-丙烯难以反应,所以试验中选择2,3,3,3-四氯-1-丙烯和催化剂的质量比为25~45 ∶1,优选为30~40 ∶1。

2.2 反应温度对反应的影响

2.2.1 步骤1反应温度对反应的影响

将新鲜的1,1,1,3,3-五氯丙烷和氢氧化钾水溶液按照质量比6 ∶1加入2 L高压反应釜,调节控制升温、反应,控制氢氧化钾水溶液的质量浓度为40%,压力0.3 MPa,反应时间4 h,反应温度60~150 ℃,考察不同反应温度对反应的影响,结果见表2-1。

表2-1 步骤1反应温度对反应的影响

从表2-1可以看出,反应温度过高,1,1,1,3,3-五氯丙烷转化率高,但容易炭化,温度过低,1,1,1,3,3-五氯丙烷转化率低,所以试验中选择反应温度60~150 ℃,优选为80~120 ℃。

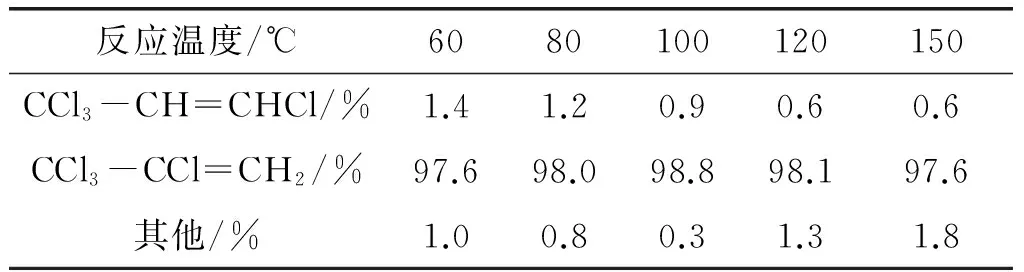

2.2.2 步骤2反应温度对反应的影响

将以步骤1的方法制得的1,3,3,3-四氯-1-丙烯和催化剂氯化铁按照一定的质量比加入2 L釜式反应器,搅拌、调节控制升温、反应,控制1,3,3,3-四氯-1-丙烯与氯化铁的质量比为35 ∶1,反应温度60~150 ℃,反应时间2 h,考察不同反应温度对反应的影响,结果见表2-2。

从表2-2可以看出,反应温度过高,反应速率较难控制,副产物多,温度过低,2,3,3,3-四氯-1-丙烯的收率低,所以试验中选择反应温度60~150 ℃,优选为80~120 ℃。

表2-2 步骤2反应温度对反应的影响

2.2.3 步骤3反应温度对反应的影响

将以步骤2的方法制得的2,3,3,3-四氯-1-丙烯和催化剂氯化铁按照一定的质量比加入2 L釜式反应器,搅拌、调节控制升温、反应,控制2,3,3,3-四氯-1-丙烯与氯化铁的质量比为35 ∶1,反应温度80~180 ℃,反应时间1.5 h,考察不同反应温度对反应的影响,结果见表2-3。

表2-3 步骤3反应温度对反应的影响

从表2-3可以看出,反应温度过高,反应很快,会生成不期望得到的副产物,温度过低,反应效果差,所以试验中选择反应温度80~180 ℃,优选为100~150 ℃。

2.3 反应时间对反应的影响

2.3.1 步骤1反应时间对反应的影响

将新鲜的1,1,1,3,3-五氯丙烷和氢氧化钾水溶液按照质量比6 ∶1加入2 L高压反应釜,调节控制升温、反应,控制氢氧化钾水溶液质量浓度为40%,压力0.3 MPa,反应时间2~6 h,反应温度100 ℃,考察不同反应时间对反应的影响,结果见表3-1。

表3-1 步骤1反应时间对反应的影响

从表3-1可以看出,反应时间过长,生成的1,3,3,3-四氯-1-丙烯会继续反应,时间过短,1,3,3,3-四氯-1-丙烯的收率很低,所以试验中选择反应时间为2~6 h,优选为3~5 h。

2.3.2 步骤2反应时间对反应的影响

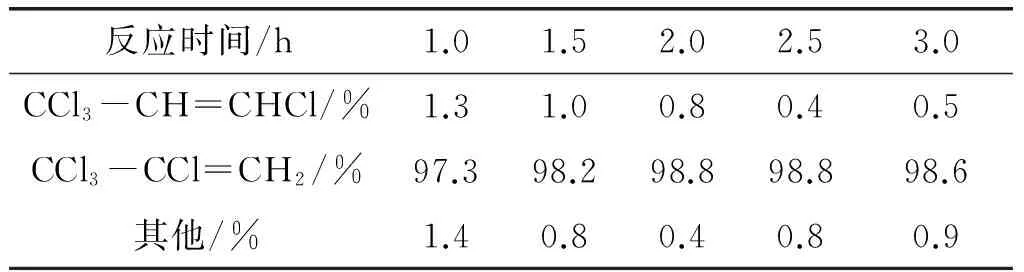

将以步骤1的方法制得的1,3,3,3-四氯-1-丙烯和催化剂氯化铁按照一定的质量比加入2 L釜式反应器,搅拌、升温、控制反应时间,控制1,3,3,3-四氯-1-丙烯与氯化铁的质量比为35 ∶1,反应温度100 ℃,反应时间1~3 h,考察不同反应时间对反应的影响,结果见表3-2。

表3-2 步骤2反应时间对反应的影响

从表3-2可以看出,反应时间长对生成2,3,3,3-四氯-1-丙烯是有利的,但是反应时间过长会影响总的收率,所以试验中选择反应时间为1~3 h,优选为1.5~2.5 h。

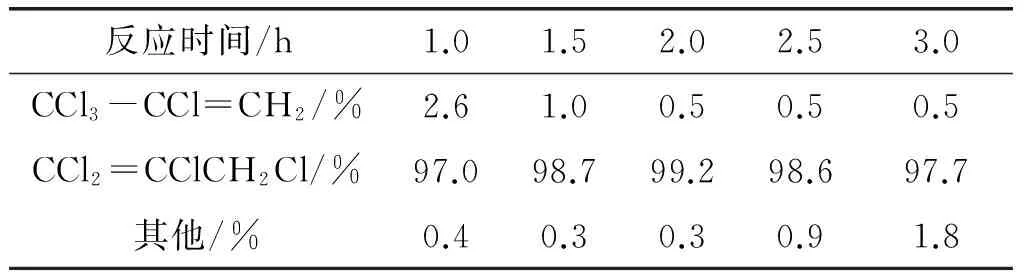

2.3.3 步骤3反应时间对反应的影响

将以步骤2的方法制得的2,3,3,3-四氯-1-丙烯和催化剂氯化铁按照一定的质量比加入2 L釜式反应器,搅拌、升温、控制反应时间,控制2,3,3,3-四氯-1-丙烯与氯化铁的质量比为35 ∶1,反应温度120 ℃,反应时间1~3 h,考察不同反应时间对反应的影响,结果见表3-3。

表3-3 步骤3反应时间对反应的影响

从表3-3可以看出,反应时间过长,生成的1,1,2,3-四氯丙烯会继续发生异构化反应,反应时间过短,2,3,3,3-四氯-1-丙烯很难转化,所以试验中选择反应时间为1~3 h,优选为1.5~2.5 h。

3 结论

试验步骤1中,质量比、反应温度和时间对1,1,1,3,3-五氯丙烷的转化率和1,3,3,3-四氯-1-丙烯的收率有很大的影响。质量比太大,1,1,1,3,3-五氯丙烷深度脱氯化氢,1,3,3,3-四氯-1-丙烯的收率不高,副产物多;质量比太小,1,1,1,3,3-五氯丙烷较难脱除氯化氢。反应温度过高,1,1,1,3,3-五氯丙烷转化率高,但容易炭化;温度过低,1,1,1,3,3-五氯丙烷转化率低。反应时间过长,生成的1,3,3,3-四氯-1-丙烯会继续反应;时间过短,1,3,3,3-四氯-1-丙烯的收率很低。因此,试验步骤1中的质量比为10~30 ∶1,优选为12~20 ∶1,即碱液质量浓度为20%~60%,优选为30%~50%;反应温度为60~150 ℃,优选为80~120 ℃;反应时间为2~6 h,优选为3~5 h。

试验步骤2中,质量比、反应温度和时间对1,3,3,3-四氯-1-丙烯的转化率和2,3,3,3-四氯-1-丙烯的收率有较大的影响。质量比太大,2,3,3,3-四氯-1-丙烯收率低,副产物多;质量比太小,1,3,3,3-四氯-1-丙烯较难异构化。反应温度过高,反应速率较难控制,副产物多;温度过低,2,3,3,3-四氯-1-丙烯的收率低。反应时间长对生成2,3,3,3-四氯-1-丙烯是有利的,但是反应时间过长会影响总的收率。因此,试验步骤2中的质量比为25~45 ∶1,优选为30~40 ∶1;反应温度为60~150 ℃,优选为80~120 ℃;反应时间为1~3 h,优选为1.5~2.5 h。

试验步骤3中,质量比、反应温度和时间对2,3,3,3-四氯-1-丙烯的转化率和1,1,2,3-四氯丙烯的收率有较大的影响。质量比太大,1,1,2,3-四氯丙烯的收率低,副产物很多;质量比太小,2,3,3,3-四氯-1-丙烯难以反应。反应温度过高,反应很快,会生成不期望得到的副产物;温度过低,反应效果差。反应时间过长,生成的1,1,2,3-四氯丙烯会继续发生异构化反应;反应时间过短,2,3,3,3-四氯-1-丙烯很难转化。因此,试验步骤3中的质量比为25~45 ∶1,优选为30~40 ∶1;反应温度为80~180 ℃,优选为100~150 ℃;反应时间为1~3 h,优选为1.5~2.5 h。

本研究的1,1,2,3-四氯丙烯制备方法具有工艺简单、效率高,制备过程中副产物少,各步反应的副产物含量均在2.0%以下;设备投资小,能耗低,产品分离提纯简单,经常规精馏分离即能得到纯度99.5%以上的产品;原料1,1,1,3,3-五氯丙烷易得,且合成成本低[6]。

[1] 赵新堂, 杨会娥, 刘坤峰, 等. 1,1,2,3-四氯丙烯制备技术研究进展[J]. 浙江化工, 2010(8): 8-10.

[2] 威尔逊R L, 克劳斯迈耶R L, 道金斯J L, 等. 制备氯化烃的方法: 中国, 101903312A[P]. 2010-12-01.

[3] 田晓宏, 李建高, 汤效先. 1,1,2,3-四氯丙烯生产工艺: 中国, 101955414A[P]. 2011-01-26.

[4] Tung H S, Sudip M, Van Michael D P, et al. Method for producing fluorinated organic compounds: US, 8084653[P]. 2011-12-27.

[5] 能势雅聪, 铃木敦. 制备1,1,2,3-四氯丙烯的方法: 中国, 102630221A[P]. 2012-08-08.

[6] 张彦, 雷俊, 周华东, 等. 一种1,1,2,3-四氯丙烯的制备方法: 中国, 103524296A[P]. 2014-01-22.

Preparation Method of 1,1,2,3-Tetrachloropropene Used as Production Material of Environmentally Friendly Refrigerant HFO-1234yf

Mu Runmin1, Tang ping2, Xiong Xianyun1

(1.Zhejiang Quhua Fluorine Chemical Co., Ltd., Quzhou 324004, China;2.Juhua Group Corporation,Quzhou 324004, China)

2,3,3,3-Tetrafluoropropene (also known as HFO-1234yf) is a low carbon refrigerant product which achieves a lot of promotion of the nation.It’s mainly used in automotive air conditioner refrigerant to achieve the goal of reducing greenhouse gas emissions.The raw material of HFO-1234yf production is 1,1,2,3-tetrachloropropene.This is a method for the preparation of 1,1,2,3-tetrachloropropene using 1,1,1,3,3-pentachloropropane as a raw material.This method includs three steps: 1)through the removal reaction of hydrogen chloride of 1,1,1,3,3-pentachloropropane(HCC-240)to get 1,3,3,3-tetrachloro-1-propene;2)through the isomerization reaction of 1,3,3,3-tetrachloro-1-propene to get 2,3,3,3-tetrachloro-1-propene; 3)through the isomerization reaction of 2,3,3,3-tetrachloro-1-propene to get 1,1,2,3-tetrachloropropene. After rectification, the purity of the product obtained from the process 3 is 99.5%.

2,3,3,3-tetrafluoropropene; 1,1,2,3-tetrachloropropene; method

穆润敏(1988—),女,助理工程师,从事氟制冷剂化工工艺。