TC4真空电子束焊后热处理对接头组织性能影响

■ 李常青 陈友富

TC4真空电子束焊后热处理对接头组织性能影响

■ 李常青陈友富

采用真空电子束焊接不等厚TC4钛环,焊后对接头进行整体退火、电子束局部退火、不退火方式获得3个接头。采用X射线测残余应力、通过拉伸、弯曲试验以及光学显微镜对焊接接头组织和性能进行研究。结果表明:焊后局部退火与整体退火能降低接头残余应力且使接头区域残余应力变化稳定,其作用效果相当;真空电子束局部退火能细化焊缝针状组织,改善热影响区组织。三种状态下接头都具有较高的抗拉强度并表现出良好的弯曲性能。在无法进行整体退火热处理的情况下,真空电子束局部退火可以替代整体退火。

TC4(Ti-6Al-4V)钛合金,属于α+β双相钛合金,由于其具有较好的综合力学性能,并可热处理强化,在航空航天、化工、汽车制造和精密加工工业得到了广泛的应用。真空电子束焊接非常适用于TC4钛合金的焊接,因为其具有加热功率密度大,焊接速度快,焊接冶金质量好、焊缝窄、焊缝角变形小、焊缝及热影响区晶粒细小,焊缝和热影响区不会被空气污染等优点。

电子束局部热处理是电子束以线或面的形式,对焊缝及其附近局部区域进行散焦扫描加热处理。在真空电子束焊后立即进行电子束局部热处理,能在不影响构件整体性能的同时提高效率、节省能源。对于钛合金,大型结构复杂的构件,电子束局部热处理是一种较为理想的焊后热处理方法。

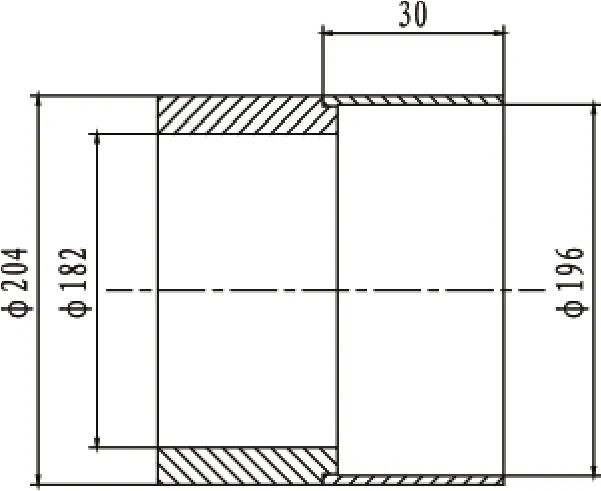

图1 钛环对接结构

图2 锁底对接接头

本文通过对TC4钛环进行真空电子束焊及焊后真空电子束局部退火的工艺研究,分析了真空电子束局部热处理对TC4钛环焊接接头组织和性能的影响。旨在为钛合金真空电子束焊后局部退火提供具有实际应用价值的数据。

1.试验材料和方法

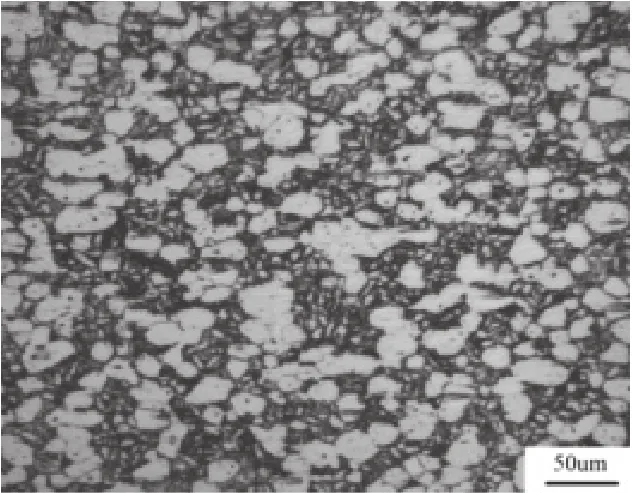

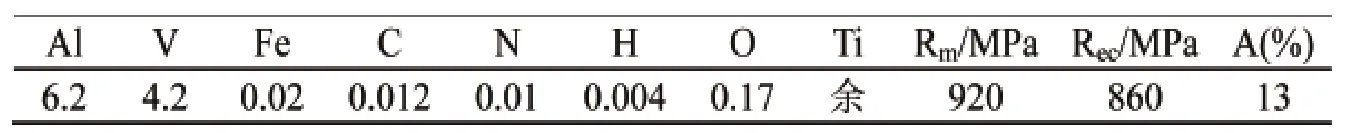

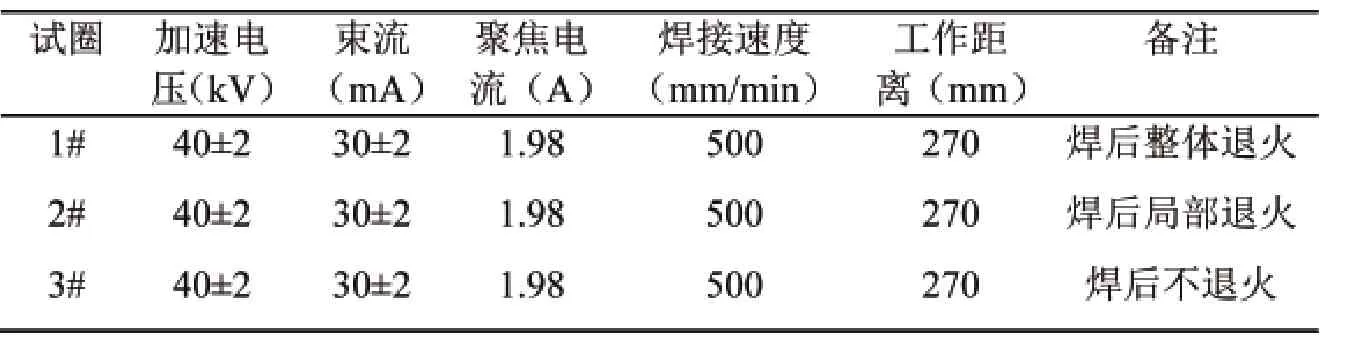

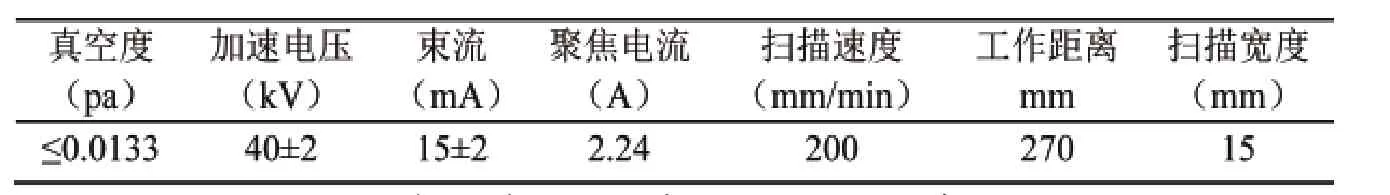

试验所用TC4钛环结构及接头形式如图1、图2所示。3对钛环,分别打上编号1#、2#、3#。母材化学成分见表1,组织见图3,组织为等轴(α+β)组织。试验用LARA52真空电子束焊机,通过自制工装将试圈装配到电子束焊机工作平台,表2为焊接工艺参数。1#试圈焊后进行600℃~650℃、保温2h的整体退火;2#试圈焊后进行电子束局部退火,工艺参数如表3。

表1 TC4钛合金化学成分(质量分数,%)

表2 真空电子束焊接工艺参数

表3 真空电子束局部退火工艺参数

通过X射线法测试焊接接头的残余应力。试验设备为iXRD便携式残余应力测试仪。参照国家标准GB2649-89对焊接接头取样,并按照GB 2651-89进行拉伸试验、按照GB/T 2653-2008进行弯曲试验。制备接头金相试样,试样经过砂纸研磨、抛光后,用HF:HNO3:H2O=1:4:45的溶液腐蚀。利用AX10型ZESSI正立式显微镜观察分析焊接接头显微组织。利用THSY-1-800M-AXY自动显微硬度测量仪测定接头显微维氏硬度的变化。

2.X射线残余应力结果分析

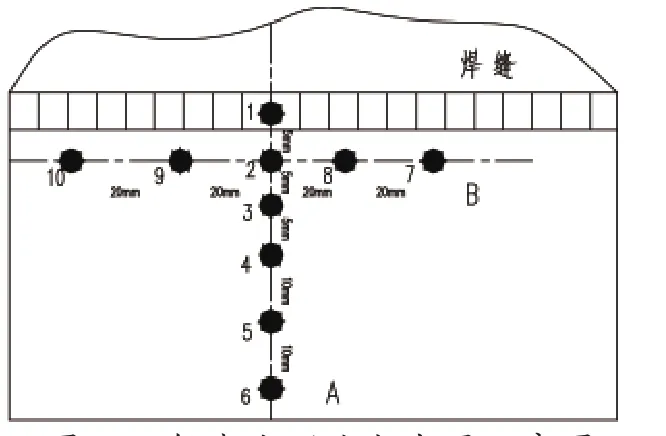

焊接残余应力在温度及工作介质等外部条件作用下,会影响到接头的抗脆断和疲劳强度,导致结构发生二次变形。为检测真空电子束焊后不同状态下接头残余应力大小及分布,按照GB 7704-87 X射线残余应力测定方法对接头进行残余应力测试。图4为测试点的布置示意图。试样钛环接头厚度为4mm、11mm的不等厚对接,厚度相对于直径较小,厚度方向上的残余应力小,残余应力基本上是双轴的,为平面应力状态,试验仅研究平行于焊缝方向的纵向残余应力σx和垂直于焊缝方向的横向残余应力σy的分布规律。

图4 X射线法测试点布置示意图

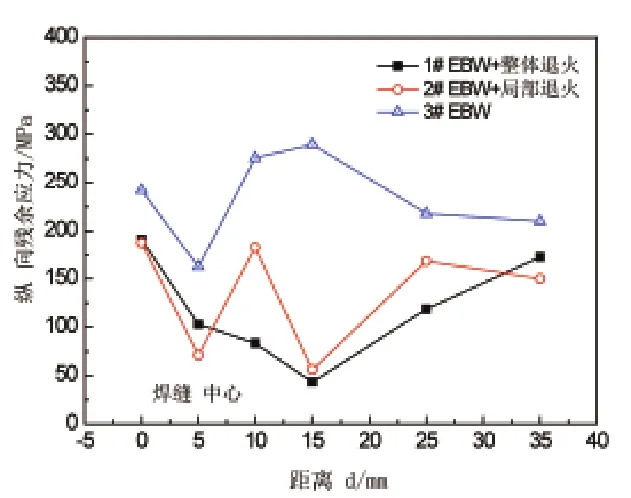

(a)纵向残余应力

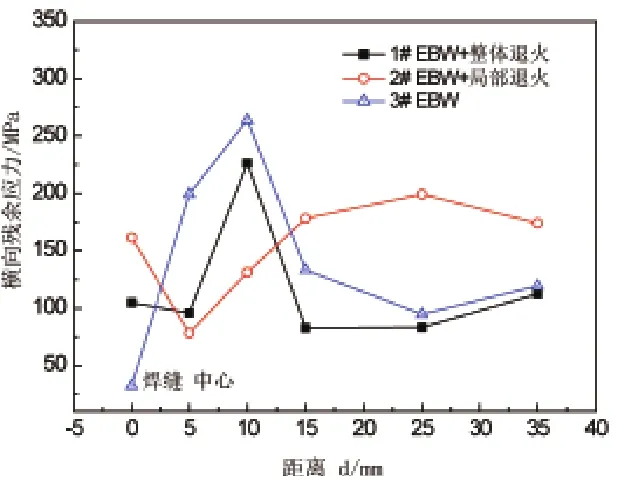

(b)横向残余应力图5 钛环接头A列残余应力分布

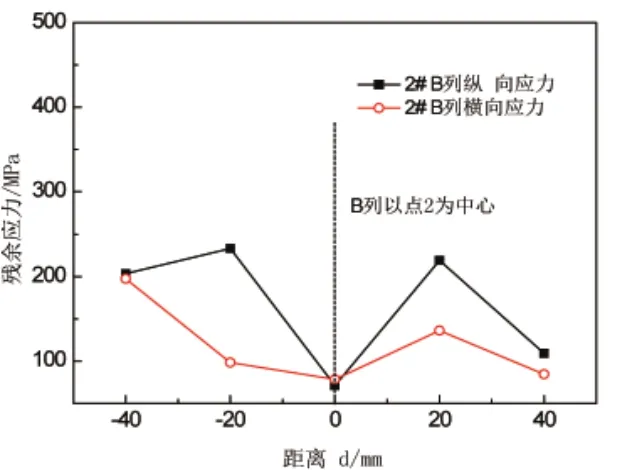

图6 钛环接头B列焊接残余应力分布

图5给出了A列各点残余应力测试结果。由图5可知,真空电子束焊后不同的热处理方式使钛环表面的纵向残余应力和横向残余应力分布趋势发生变化。从图5a可知,三种状态纵向残余应力均为拉应力,3#接头中最高残余拉应力为289MPa。相对于3#接头,1#、2#接头各点纵向残余拉应力有所下降,其中焊缝中心处残余拉应力分别降低21.2% 和22.5%;距焊缝中心5mm的热影响区处分别降低41%、53%;距焊缝中心15mm的母材处分别降低83%、 80%。从图5b可知,三种状态横向残余应力均在距焊缝中心5~15mm之间出现较高拉应力峰值。从残余拉应力峰值的降低效果,以及残余应力的变化平稳性来看,1#焊后整体退火略优于2#焊后局部退火,两者都比3#焊态有明显改善。因此在工艺要求不满足整体退火的条件下,可采用电子束局部退火来降低接头焊接残余应力并改善其分布。图6给出2#焊后电子束局部退火钛环接头B列各点的测试结果。由图可知,电子束局部退火后,热影响区残余应力分布平稳,B列各点横向残余应力、纵向残余应力的平均值分别为167MPa、118.6MPa。

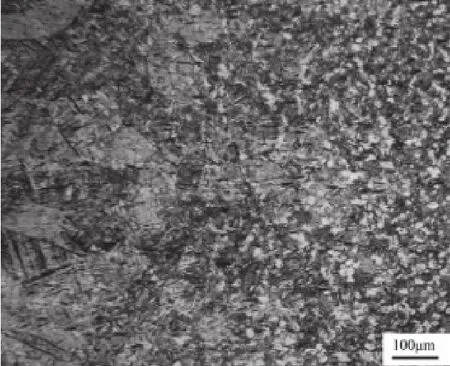

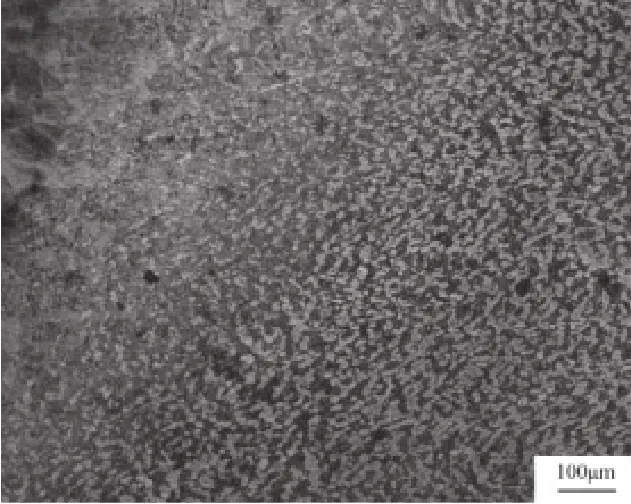

(a)热影响区组织

3.焊接接头显微组织

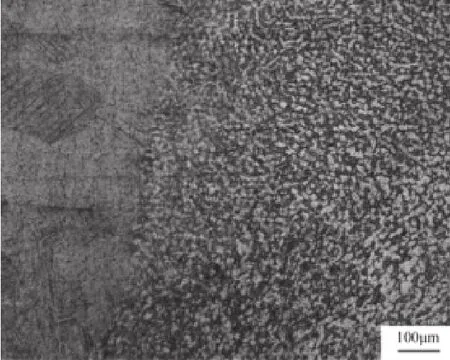

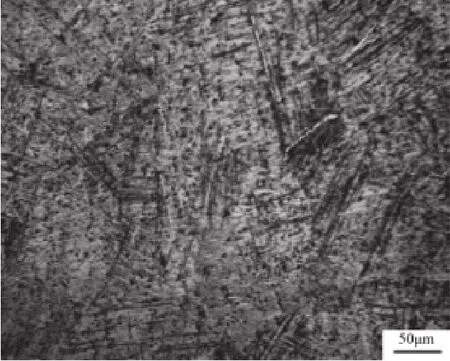

图7、8、9分别给出了1#、2#、3#接头金相热影响区和焊缝的显微组织。

热影响区在焊接过程中受高温影响,温度超过β相转变温度(980℃)时,原始α转变为β,在真空室冷却时β相中晶内针状α沿晶界定向生长,转变为α′,α′为马氏体相变产物,呈针状(有的交替成束)、片状或条状。3种状态下,热影响区组织主要为α′和初始α。随着距熔合线距离的增加组织组成体积百分含量存在变化。在熔合线附近处存在大量的针状α′和少量α,细小的针状α′在初始α周围密集排列。随着距熔合线距离的增加,组织组成中初始α的体积百分含量增加,针状α′的体积百分含量减小。由图7a、图8a、图9a对比可知,焊后整体退火热影响区少部分β相转变成α′,且晶粒细小,电子束局部退火热影响区组织为细小针状α′和原始α,均匀缓慢过度,焊后不退火为α′和初始α相组织,且组织分布明显,距熔合线近的地方α′明显多于α相组织。

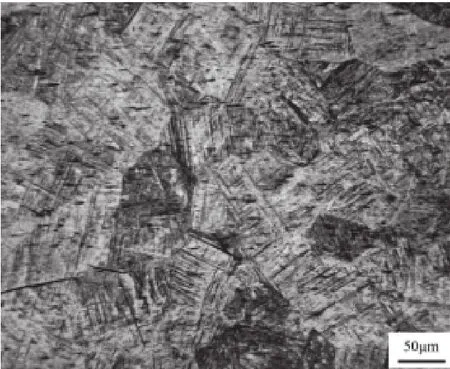

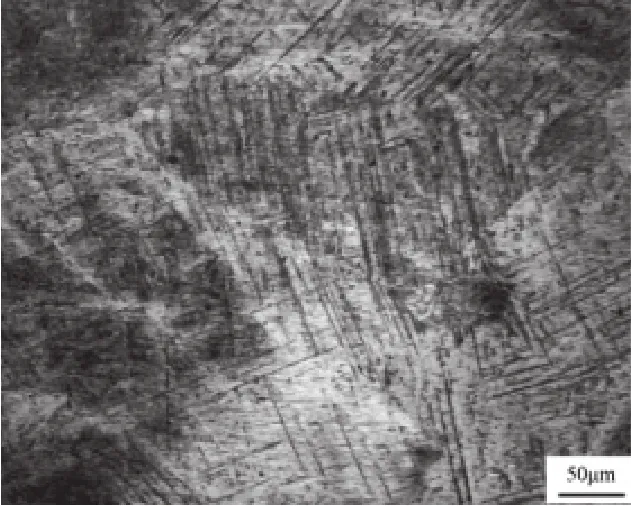

(b)焊缝组织图7 1#钛环接头显微组织

(a)热影响区组织

(b)焊缝组织图8 2#钛环接头显微组织

焊接过程中,在电子束高温热作用下,接头处形成熔池,原始等轴(α+β)相组织转变为高温β相组织,熔池在真空环境中快速冷却后形成焊缝,焊缝组织由β相组织转变为最终α′相组织和少量α、β。由图7b可知,焊缝组织为针状α′和在β相晶界处析出的少量岛状α相。由图8b可知,焊后电子束局部退火后焊缝组织为α′和少量岛状α相、与图7b对比可知,焊后电子束局部退火后焊缝针状α′组织更加细密。图9b可知,焊态焊缝组织为针状α′,相对于焊后整体退火和电子束局部退火焊缝针状α′,其针状组织更大、排列相对稀疏。

4.焊接接头力学性能

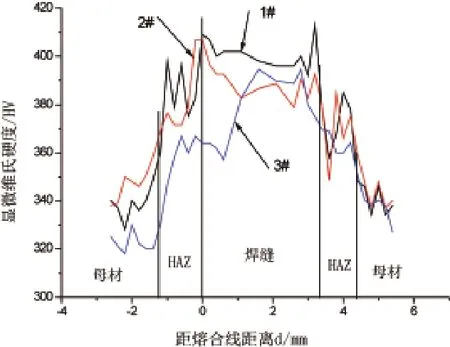

分别对3种不同焊后热处理的钛环焊接接头进行显微维氏硬度测试。测试点位置为上表面下2mm处,即薄边中心。从母材到热影响区、焊缝连续打点测试,每点间隔0.2mm,载荷300g。硬度测试结果如图所示。

(a)热影响区组织

(b)焊缝组织图9 3#钛环接头显微组织

由图10可知,3种状态下焊缝硬度高于热影响区(HAZ)硬度,母材硬度最低。1#焊缝显微硬度平均值高于2#、3#焊缝分别15HV、25HV;1#热影响区显微硬度平均值高于2#、3#热影响区硬度分别6HV、32HV;从3种状态下热影响区显微硬度变化平稳性来看,1#、2#略优于3#。由结果分析可知:接头各区域最终组织决定硬度分布。3种状态下真空电子束焊接工艺一样,焊缝组织经过熔池高温后在真空环境中快速冷却,由原始等轴(α+β)组织转变为针状或片状α′组织,其中主要的α′为马氏体相变产物,硬度较高。热影响区受热温度高部分组织转变为α′,硬度高于组织为等轴(α+β)母材。焊后热处理的温度低于β转变温度,其不改变接头组织类型,主要起组织稳定、残余应力消除的作用。因此,1#、2#热影响区显微硬度变化较3#平稳。从接头金相显微组织可知,焊后整体退火和电子束局部退火后焊缝针状组织更加细密,所以其硬度比焊后不退火高。

同时热处理能有效降低焊接残余应力,一般残余拉应力越大,显微硬度值越低,因此,从图10中显微硬度的分布也可以得出焊后整体退火和电子束局部退火能改善接头残余应力分布,且效果相当。

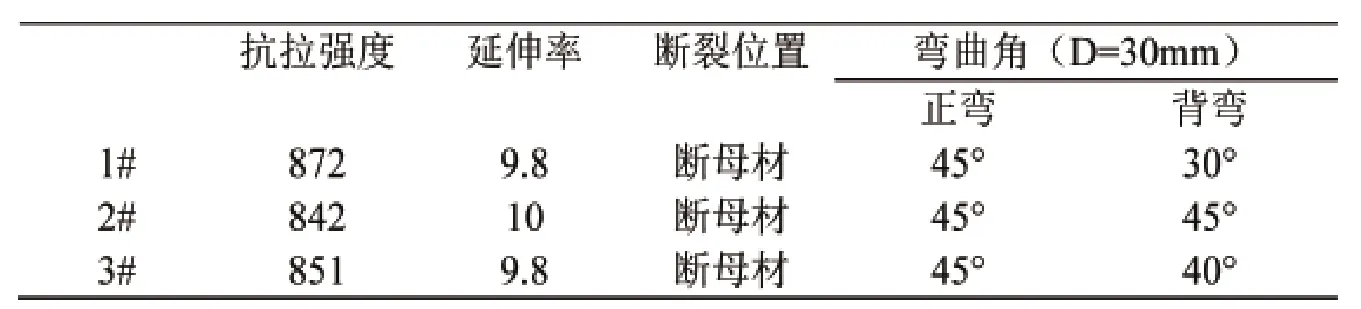

表4给出了钛环真空电子束焊后三种状态下接头的拉伸、弯曲试验结果。由表可知,三种状态下接头断裂位置均为母材,可知焊缝强度均高于母材。1#、2#、3#接头抗拉强度分别为母材退火态抗拉强度的94.7%、91.5%、92.5%,均表现出较好的接头强度。由表中弯曲试验结果可知,三种状态弯曲角度相差不大,焊后局部退火后弯曲试样的正弯、背弯弯曲角最稳定均为45°。

表4 给出了三种状态下焊接接头的拉伸、弯曲试验结果

5.结论

1)与真空电子束焊后接头进行整体退火和焊后不处理相比,电子束局部退火接头金相组织形态基本相同,热影响区为β转变α′和初始α,焊缝组织为α′相组织和少量α、β。电子束局部热处理可以细化焊缝针状组织,使热影响区组织均匀变化。

2) 相对焊后不退火,焊后整体退火和电子束局部退火均能有效降低接头残余应力,改善接头应力分布。在工艺要求不满足整体退火的条件下,可采用焊后电子束局部退火工艺来代替。

3)3种状态下接头都具有较高的强度,也表现出较好的弯曲性能。焊后整体退火、电子束局部退火后接头显微维氏硬度大小、分布变化相当,比焊态下显微硬度高,硬度变化也更平稳。use of titanium in the aerospace industry[J].Mater Sci Eng A 2009,213(1-2):103-14.

[2]Wei Lu,Yaowu Shi,Yongping Lei.Effect of electron beam welding on the microstructures and mechanical properties of thick TC4-DT alloy[J].Materials and Design.2012(34):509-515.

[3]付鹏飞,刘方军,付刚,等TC4钛合金焊后电子束局部热处理及焊接残余应力测试研究[J].核技术,2006,29(2):136-138.

[4]史建军,马洪炯.TC4钛合金电子束焊接接头的真空去应力退火工艺研究[J].热加工工艺.2009 (9):120-122.

[5]Shaogang Wang,Xinqiang Wu.Investigationo on the microstructure and mechanical properties of Ti-6Al-4V alloy joints with electron beam welding[J].Materials and Design.2012(36):663-670.

参考文献:

[1]Boyer RR.Overview on the

(作者单位:空军驻西南地区军事代表室)