冷挤压摩擦对金属变形流动和模具受力的影响

尹甜甜,李 辉

(开封大学,河南 开封 475004)

冷挤压摩擦对金属变形流动和模具受力的影响

尹甜甜,李 辉

(开封大学,河南 开封 475004)

采用Deform-3D软件对不同摩擦状况下反挤压金属变形流动的机理进行分析,探讨了不同摩擦状况下,凹模内壁压力分布及其最大值,凹模内壁压力最大值与凸模单位压力的关系。

冷挤压摩擦;反挤压金属;变形流动;模具受力;数值模拟

0 引言

在冷挤压过程中,摩擦的主要特点是模具与坯料的接触表面产生局部黏结、接触表面的机械咬合、中间物质的剪切[1]。在金属塑性成形中,常用的两种摩擦模型是库伦摩擦模型和常摩擦模型[2]。严格地说,在冷挤压加工中,库仑定律已不适用。因为冷挤压产生的摩擦力应该由与正压力有关的摩擦力和与正压力无关的附着力两部分组成。但是,目前对于塑性成形中的摩擦规律研究仍无多大进展,欲确定与局部黏结、机械咬合、中间物质等有关的摩擦力大小是很困难的,故研究计算时,仍采用与库仑定律相同的形式。

本文选用库伦摩擦模型,采用Deform-3D软件研究摩擦状况对反挤压金属变形流动行为和模具受力的影响。

1 冷挤压模拟条件及其模型参数

1.1 库伦摩擦模型

库伦摩擦模型定义为

式中:μ为摩擦系数;σn为坯料和模具间的接触法向应力。

应该注意的是,摩擦切应力τ不能随σn的增大而无限地增大。因为当τ=τmax=K(被加工金属的剪切屈服强度)时,被加工金属的接触表面将要产生塑性流动,此时的σn极限值为被加工金属的拉伸屈服强度Y(真实应力)。K与Y之间应满足一定的关系。根据屈服准则。所以,摩擦系数μ的极限值为0.5~0.577。本文选用的冷挤压模型坯料处于轴对称应力状态,故取极限值μ=0.5。

1.2 模型的建立及其模拟参数设置

根据不同的挤压条件,摩擦系数也是不一样的。当模具表面采用研磨加工,且润滑良好时,摩擦系数可达到0.05~0.10;当模具表面仅采用研磨加工,且无润滑时,摩擦系数为0.10~0.15;当模具表面为精加工面时,摩擦系数为0.15~0.20;当模具表面为粗加工面时,摩擦系数为0.20~0.30。

摩擦系数在整个塑性成形过程中是变化的[3]。因此,为了定性分析摩擦状况对冷挤压凹模内壁压力的影响,取6种不同的摩擦系数 (分别为0.05、0.08、0.10、0.20、0.30、0.5),选用库伦摩擦模型进行模拟。坯料为ALUMINUM-2024,尺寸为φ40mm× 24mm,其变形程度为36%,挤压温度20℃,凸模速度为8mm/s[4]。

2 冷挤压模拟结果分析

2.1 金属变形流动行为

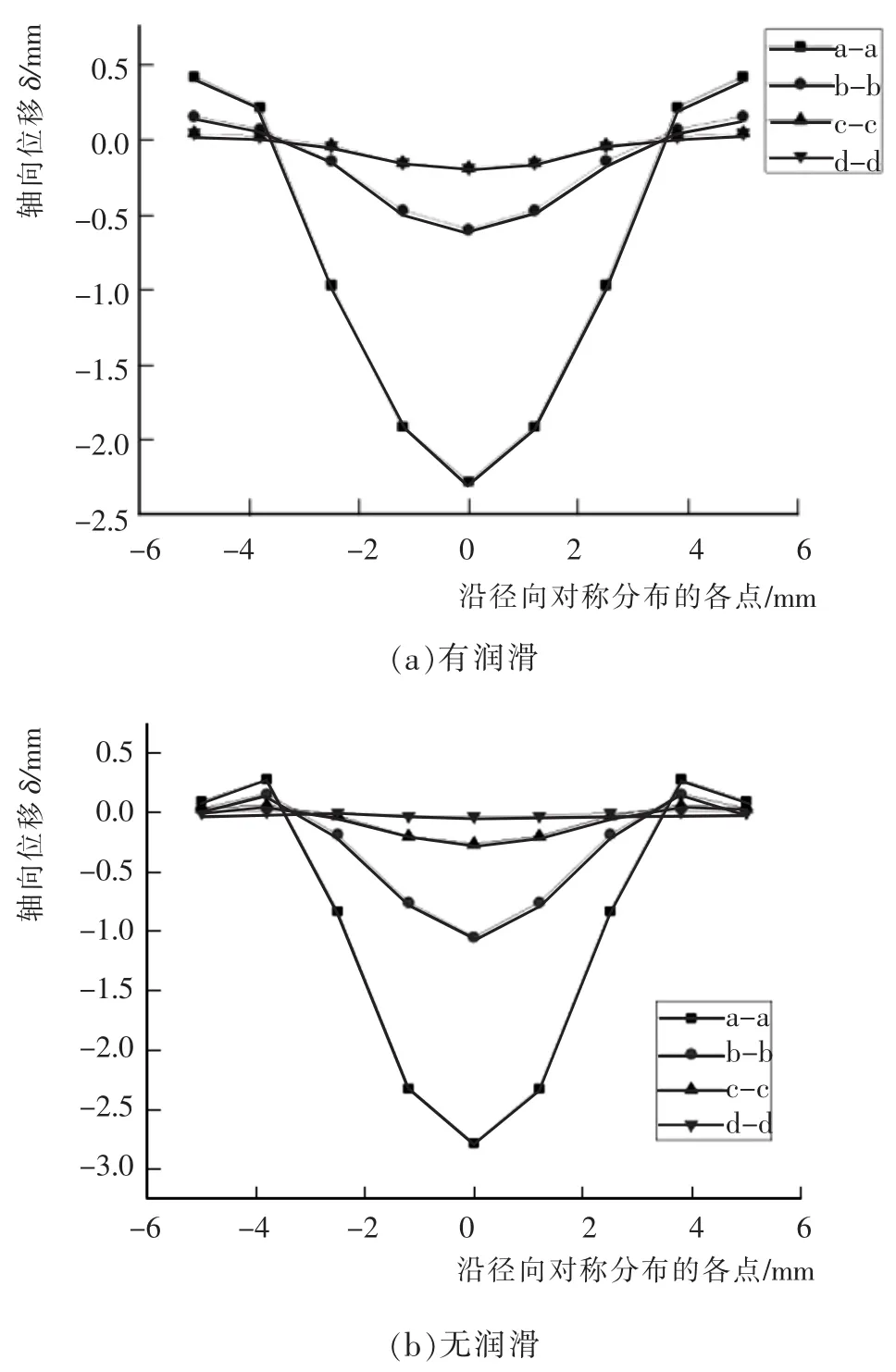

当凸模压下一定高度时,在坯料断面上取原始位置相同的4个截面(如图1所示)。坯料变形后,4个截面上各点轴向位移量的数值分布如图2所示。从图2中可以看出,当μ=0.05时,不同截面上各点的轴向位移以轴线oo′为对称轴,呈对称分布,轴线处的金属坯料轴向位移最大(绝对值)。这表明,该处的金属流速最快。而且,随着距轴线距离的减小,轴向位移(绝对值)呈增大的趋势。

如图2(b)所示,在无润滑成形过程中,靠近模腔底部的金属受摩擦条件的影响,不易发生变形流动。从轴向位移图可以看出,模壁与轴线处金属变形流动的差异较大。受侧壁摩擦阻力的影响,模壁处金属的变形流动明显滞后于轴心部位;当使用润滑剂后,模腔底部较难变形区的范围显著缩小,模壁处与轴心处的金属流速差异也明显降低。

通过不同摩擦情况下的轴向位移对比图可知,在较好的润滑情况下,变形金属坯料外壁 (a-a截面)轴向位移为0.42mm;在没有润滑或者润滑不好的状况下,变形金属坯料外壁轴向位移为0.10mm。这是由于在没有润滑或者润滑不好的状况下,金属坯料受凹模内壁摩擦阻力的影响较大,致使向上流动困难。因此,在冷挤压时,要有良好的润滑[5]。这样,能降低挤压力以及对凹模内壁压力的影响,改善挤压时金属的不均匀流动。

图1 坯料断面示意图Fig.1 Blank fracture surface

2.2 不同摩擦状况下凹模内壁压力分布及P凹max

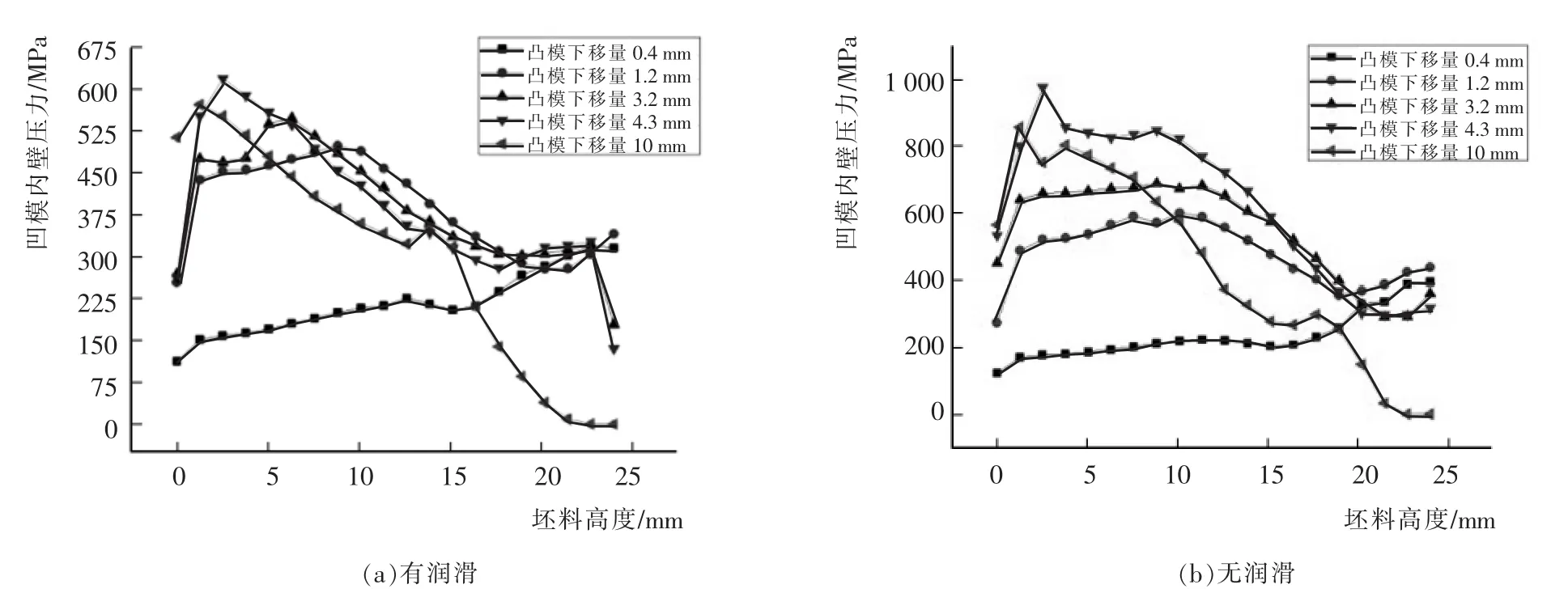

从坯料底部沿高度方向等间距取20个点,探讨坯料外壁应力的分布状态,进而了解凹模内壁应力的分布状态。如图3所示,挤压刚刚开始时,大部分金属仍处于弹性状态,对凹模内壁的压力较小。随着凸模下行,塑性区不断下移,凹模内壁压力分布曲线的峰值位置也不断下移。在润滑不好的情况下,凹模内壁压力较润滑良好情况有显著增大。凹模内壁压力沿高度方向是不均匀分布的,塑性区对应的凹模内壁压力值大于弹性区对应的凹模内壁压力值。

图2 轴向位移对比图Fig.2 Com parison of axial disp lacement

图3 不同摩擦状况下凹模内壁压力的分布Fig.3 Pressure distribution of cavity inwall of different friction state

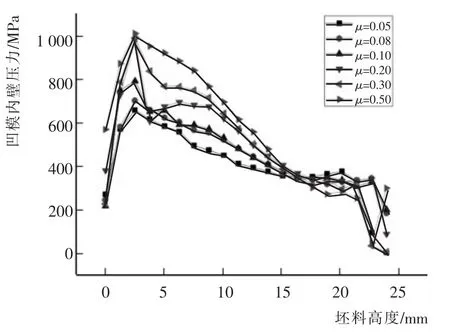

摩擦状况一方面会影响塑性变形区的范围,另一方面会加大挤压功的消耗。模拟计算结果显示,摩擦系数越大,凹模内壁压力状态分布曲线的峰值也越大,如图4所示。当摩擦系数为0.05、0.08、0.10、0.20、0.30、0.5时,对应的凹模内壁压力最大值分别为658MPa、702 MPa、792MPa、984MPa、987MPa、1 010MPa。所以,在一般情况下,摩擦系数越大,凹模内壁压力越大。

图4 摩擦状况对凹模内壁压力的影响Fig.4 Influence of friction state to the cavity inwall pressure

2.3 凹模内壁压力最大值P凹max与凸模单位压力P凸的关系

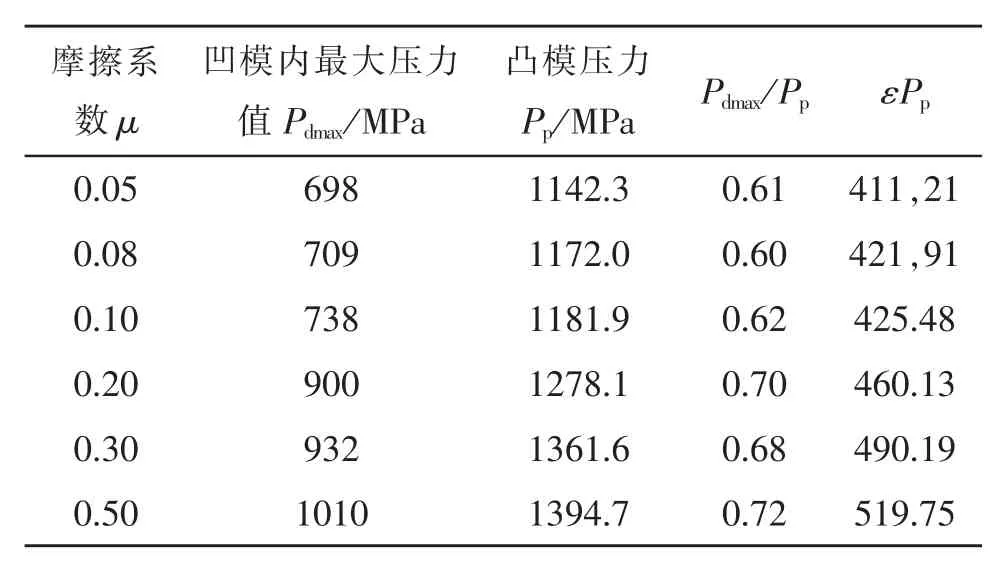

不同摩擦状况下的 P凹max、P凸和 P凹max/P凸值如表1所示。

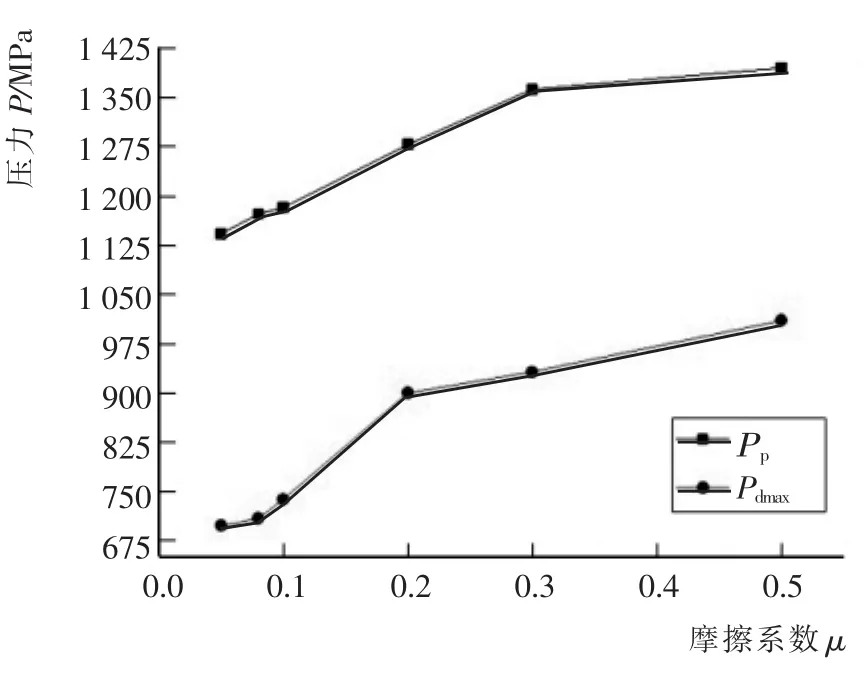

将表1中各个摩擦状况下凹模内壁压力最大值Pdmax、凸模单位压力Pp绘制成曲线,如图5所示。由图5可以看出,凹模内壁压力并不等于凸模单位压力,凹模内壁压力始终小于凸模单位挤压力,两者之间并不是呈简单的正比例关系。随着摩擦系数的增加,两者也均随之增大。这是因为,摩擦的增大导致金属向上流动困难,向外膨胀的趋势增加,故凹模内壁压力也逐渐增加,而且摩擦的增大也加大了挤压功的消耗致使凸模单位压力升高。

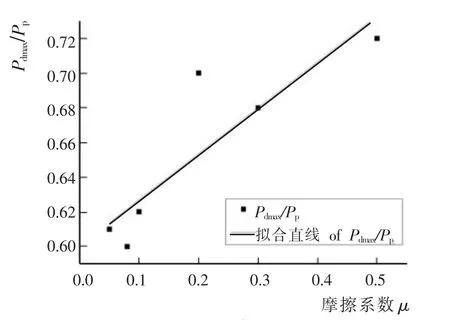

根据表1的模拟结果,利用回归分析方法得到摩擦系数和Pdmax/Pp的关系曲线(如图6所示)。由图6可以看出,在误差范围内,Pdmax/Pp随着摩擦系数的增大呈上升趋势。从表1中可以看出,在摩擦比较小的情况下,凹模内壁压力Pdmax(取计算结果略大值)可以通过下式确定:

Pdmax=εPp+σs(2)

式中:ε为坯料的变形程度;σs为坯料的屈服极限。

3 结语

(1)在润滑良好的条件下,反挤压金属坯料轴向位移大,向上流动速度快,对凹模内壁压力较小。

(2)摩擦状况不仅影响塑性变形区的范围,也会加大挤压功的消耗。在一般情况下,摩擦系数越大,凹模内壁压力越大。

表1 不同摩擦状况下的P凹max、P凸和P凹max/P凸值Table 1 The value of P凹max,P凸and P凹max/P凸at different friction

图5 Pp、Pdmax与挤压摩擦状况的关系曲线Fig.5 Relations of Pp,Pdmaxand extrusion friction

图6 P凹max/P凸与挤压摩擦状况的关系曲线Fig.6 Relations of Pconcavemax/Pconvexand extrusion friction

(3)在不同的摩擦状况下,反挤压凹模内壁压力并不等于凸模单位挤压力。两者随摩擦的增加而增大,并不呈现简单的正比例关系,凹模内壁压力Pdmax可通过式Pdmax=εPp+σs确定。

[1]王丽君,赵振铎,邵明志,张志红.铝合金冷挤压摩擦与润滑研究[J].锻压机械,2002(4):34-36.

[2]俞汗青.金属塑性成形原理[M].北京:机械工业出版社,1998:34-75.

[3]邓小民.挤压铝合金时的摩擦及摩擦系数研究[C]//中国有色金属学会,广东省有色金属学会.Lw2007铝型材技术(国际)论坛论文集,广州:广东省有色金属学会2008:478-482.

[4]贾俐俐.挤压工艺及模具[M].北京:机械工业出版社,2004:21-105.

[5]李峰,刘晓晶,苑世剑.摩擦条件对铝合金挤压变形流动行为的影响[J].中国有色金属学报,2008,18(11):15-18.

[责任编辑 杨明庆]

On Influence of Cold Extrusion Friction to M etal Deformation Flow and Die Stress

YIN Tian-tian,LI Hui

(Kaifeng University,Kaifeng 475004,Henan,China)

With using the Deform-3D software,it analyzes the mechanism of backward extrusion metal deformation flow under different friction states,and explores the pressure distribution and its maximum value of die inwall and the relationship between die inwall maximum pressure and terrace die specific pressure.

Cold extrusion friction;backward extrusion metal;deformation flow;die stress;numerical modeling

TH117

A

1008-486X(2015)02-0038-03

2014-12-01

尹甜甜(1987-),女,河南洛阳人,助教,硕士,模具设计与制造,研究方向:精密塑性成形,模具CAD/CAE。