精密棒料剪切设备设计

金茵,姚荣庆

(浙江机电职业技术学院机械工程学院,浙江杭州 310053)

随着冷挤压、冷模锻和精密模锻等各种新工艺的广泛应用,为确保零件成型过程稳定,提高产品精度和材料利用率等,对坯料的形状、质量 (体积)误差和断面的几何参数等要求越来越高。对棒料而言,目前一般采用机械式剪切机或锯切下料,断面质量差和质量 (体积)误差大,无法满足汽车、轴承等行业少无切削的精密加工要求[1]。因此,如何设计出高效、高剪切质量的剪切设备,更好地适应当今工业发展的需求,是文中的研究重点。

1 精密棒料剪切机结构

1.1 精密剪切原理

国内外学者为提高棒料的剪切精度进行了深入的研究,认为影响棒料剪切精度的主要因素有两点:(1)径向夹紧力;(2)剪切速度。

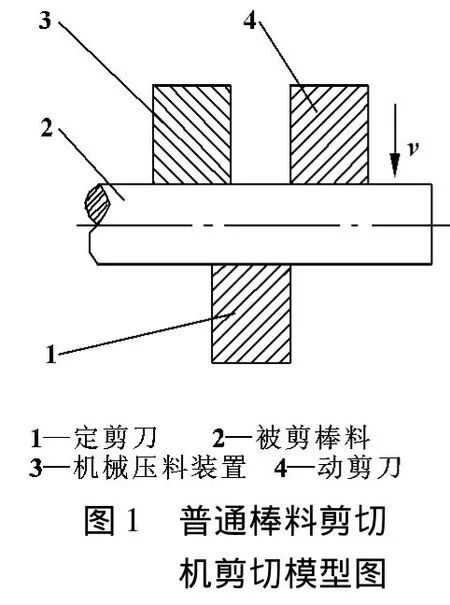

普通剪切机的剪切部分一般由定剪刀、动剪刀和压料装置组成,剪切模型如图1所示,v为动剪刀运动方向 (剪切运动方向)。在剪切时,由于待切棒料呈悬臂状,棒料受剪切力和弯矩的组合作用,棒料的受力状态是剪切和弯曲的组合。剪切时棒料产生向下弯曲倾斜,使这种剪切和弯曲的组合提高了拉伸的比例。剪切面金属既沿剪切面径向滑移,又沿轴向产生塑性变形,使被剪坯料断面成为“马蹄形”,无法提高剪切精度[2]。

对剪切来说,提高剪切质量的关键是使受剪棒料在剪切时尽可能接近纯剪切的受力状态。新设计的精密棒料剪切机剪切模型如图2所示。

这种方式能消除待切棒料的悬臂状态,限制被剪棒料的向下弯曲,受力状态最大程度地接近纯剪切。图2中的气动压料装置3和液压托料装置5在剪切时将棒料夹紧,剪切完成后自动松开,实现了径向夹紧方式的精密剪切。由于剪切时限制了棒料的向下弯曲和轴向位移,坯料下移时与棒料平行,剪切区金属处于三向压应力状态,断面变形较小,得到的坯料剪切面光滑平整且倾角较小,从而消除了普通剪切产生倾斜的相关因素,提高了坯料断面的剪切质量[3]。

剪切时刃口附近产生应力集中,采用径向夹紧后,限制了刃口处坯料的塑性变形,如果提高剪切速度,应力集中使裂纹以极快的速度径向延伸,使坯料在法向应力达到抗拉强度之前发生断裂,剪切断面光滑平整,剪切精度较普通剪切大大提高[4]。

试验结果表明:当采用径向夹紧装置和剪切速度达到5~7 m/s时,能获得满意的剪切效果。

1.2 机床结构

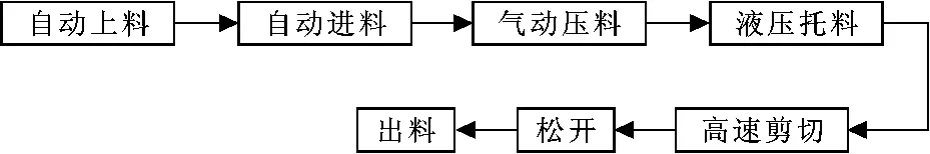

精密棒料剪切机要实施的任务是对棒料进行剪切,其加工工序如图3所示。

图3 棒料剪切加工工序

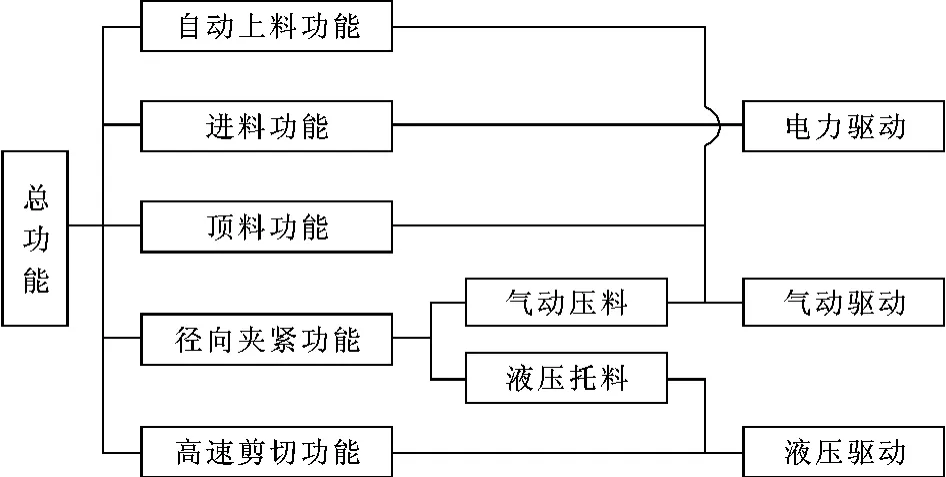

精密棒料剪切机包括机械、电气、气动、液压、光电、数控等系统。根据棒料剪切加工的设计需求,抽象化设计任务,建立机床的功能模型,分解总功能为若干分功能,得到功能结构如图4所示。

图4 精密棒料剪切机功能结构

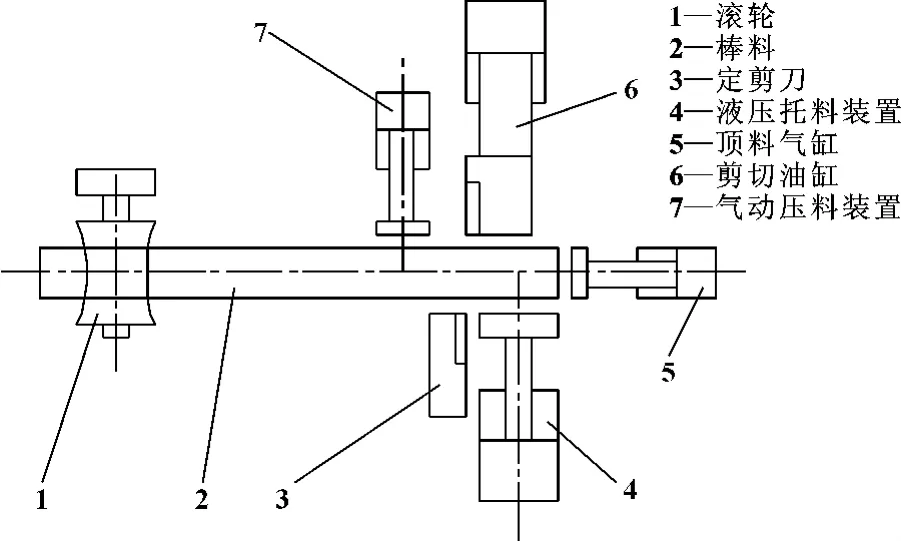

现有棒料剪切机实现剪切的方式有机械式、气液式和液气式[5]。机械式主要应用于直径较小棒料的剪切;缺少缓冲和回程太慢是气液式的最大缺点;液气式虽然克服了气液式的缺点,但控制方式还是过于复杂。文中所述精密棒料剪切机采用液液式,即剪切油缸的工作行程和回程都使用液压油,其结构如图5所示。通过电驱动滚轮1使棒料进给;在顶料气缸轴5的前端设置了一个挡料触头,在挡料触头内安装了一个信号顶杆,当被剪棒料撞到气缸轴上的挡料触头时,触头内的信号杆回缩,感应光电开关,驱动顶料气缸,将棒料顶回至预先设置的剪切长度;气动压料装置7和液压托料装置4同时运动将被剪棒料实施径向夹紧;剪切油缸6与液压托料装置4联动,实施高速剪切。整机在PLC程序的控制下实现“棒料进给→触碰光电感应开关→信号反馈→顶料气缸推动棒料到设置长度→气动压料装置和液压托料装置夹紧→棒料剪切→松开”的加工循环。

图5 精密棒料剪切机结构图

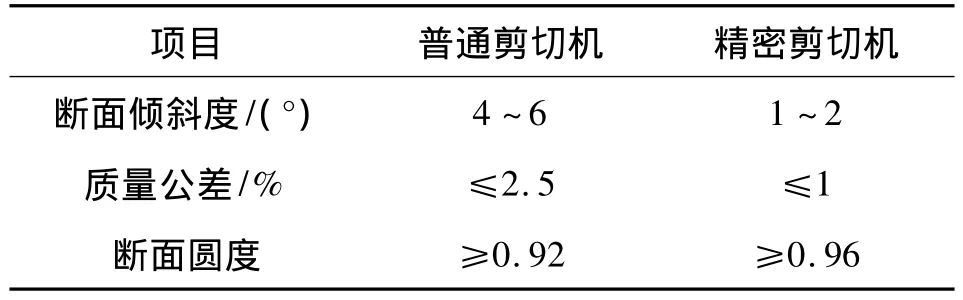

通过试验得到,与普通棒料剪切机相比,精密棒料剪切机的剪切精度提高1~3倍,具体见表1。剪切棒料的断面效果如图6所示。

表1 精密剪切机与普通剪切机试验结果对比

图6 棒料剪切加工效果图

2 精密棒料剪切机的电气液压控制系统

2.1 电气控制原理

根据精密棒料剪切机的工作要求,整机采用PLC进行控制,送料电机用变频器进行调速。这样PLC的输出既有交流负载,还有电磁阀等直流负载。经综合比较,选用三菱公司PLC(FX2N-80MT)进行控制,实现气缸、油缸和电动机动作,系统控制如图7所示。

图7 系统控制图

2.2 液压控制原理

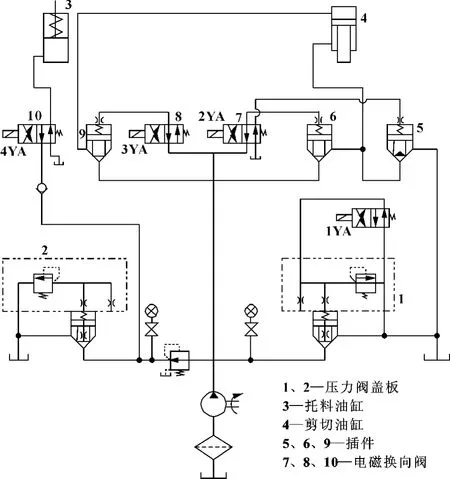

棒料高速精密剪切机液压系统原理如图8所示,系统采用插装阀集成技术。压力阀盖板1为通电加压,非工作状态下,1YA不通电,溢流阀打开;工作时,1YA通电,当系统压力超过设定压力时,溢流阀才打开。压力阀盖板2起安全保护作用,压力阀盖板1、2均无高压溢流损失。插件5采用节流方式盖板,调节其开口在适当位置,使其在产生瞬时大流量的切断瞬间增大液阻,减缓冲击。托料油缸3由阀10控制,与压料气缸一起对棒料实施径向夹紧,使剪切区呈三向压应力状态。剪切油缸4由换向阀7、8控制,当1YA、3YA通电时剪切油缸进行高速剪切,因有插件5的作用,活塞剪切后得到缓冲,当1YA、2YA通电时剪切油缸迅速回到原位,准备下一个工作循环。

图8 液压系统原理图

3 小结

(1)开发的精密棒料剪切机是一个复杂机电系统,综合应用机械、电气、液压、气动、光电和通信等多项技术。

(2)具有自动循环作业功能,实现了自动进料、自动定长、自动剪切和自动计数,减轻了劳动强度,提高了生产效率。

(3)实施了径向夹紧和高速剪切组合的精密剪切技术,得到了倾斜度、椭圆度较小和粗糙度较低的高质量剪切断面。

(4)设备的开发成功为精密模锻等少无切削加工提供了理想的下料手段,也解决了低精度锻坯在中频炉内连续加热引起拱起的难题。

[1]付建华,李永堂,雷步芳,等.金属棒料高速精密剪切试验研究[J].机械工程学报,2005,41(5):154 -156.

[2]郝滨海,夏霄红.棒料剪切机理与提高剪切精度的方法[J].锻压技术,2000,25(5):7 -9.

[3]杜诗文,李永堂,雷步芳.棒料高速剪切机液压系统设计与动态特性研究[J].锻压装备与制造技术,2006(6):42-45.

[4]高丽娟.金属棒料高速精密剪切的实验研究[D].太原:太原科技大学,2008.

[5]李有堂,李茂青,剡昌锋,等.液气式高速棒料剪切机的工作原理及运动分析[J].兰州理工大学学报,2004,30(6):35-39.