一种新型的直线电机驱动肘杆-杠杆二次增力数控压力机

王金娥

(苏州大学机电工程学院,江苏苏州 215021)

压力机是一种对坯料进行成形加工的压力加工设备,广泛应用于冲剪、弯曲、拉伸和挤压等工艺中,可直接生成成品或半成品。目前市场上由直线电机驱动的压力机一种是直接驱动式,即由直线伺服电机直接驱动滑块,完成相应的压力加工。这种压力机,当要求很大的压力输出时,就需要大功率的伺服电机,成本高、能源消耗大。另一种是直线伺服电机经一级肘杆后驱动滑块输出力。后一种较前一种尽管增加了一级增力机构,使输出力增大,但是两种压力机都有一个突出的缺点,就是其动力系统均上置。动力系统的上置导致压力机重心高,压力机的动力学性能不好,稳定性差,噪声大,外观也比较笨重。鉴于上述原因,文中提出一种新型的直线电机驱动式肘杆-杠杆二次增力数控压力机。

1 工作原理

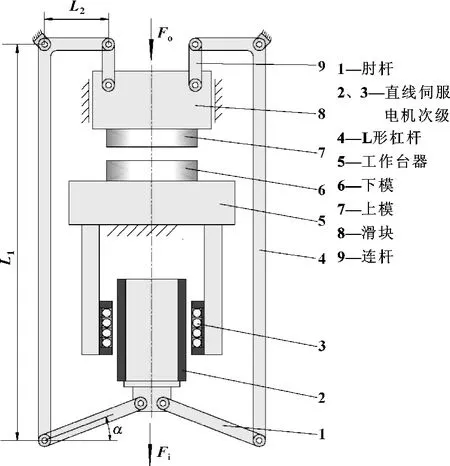

压力机的结构简图如图1所示,它由直线伺服电机、肘杆、L形杠杆、连杆、滑块、工作台和床身等(图中未画出)组成,并且直线伺服电机固连在工作台的底部。运动及力的传递过程为:直线伺服电机的输出力先经过肘杆进行一次力放大、再经过L形杠杆进行二次力放大后,通过连杆作用于输出件滑块上输出工作力Fo,实现所要求的加工任务。

图1 直线电机驱动肘杆-杠杆二次增力数控压力机

2 力学计算及性能分析

2.1 输出力及增力系数的计算

设直线伺服电机的驱动力为Fi,根据力学原理,压力机的输出力Fo为

其中:η为杠杆的效率,通常取0.95[1];

α为肘杆的理论压力角;

压力机输出力与输入力的比值,即增力系数i为

若取 α =7°,r=15 mm,f=0.1,l=300 mm,L1/L2=5,则根据式 (2),增力系数i≈35.7,即输出力是输入力的35.7倍。并且,压力角α的变化较L1/L2的变化对增力系数影响大[2]。

2.2 工作台及其底座的受力分析

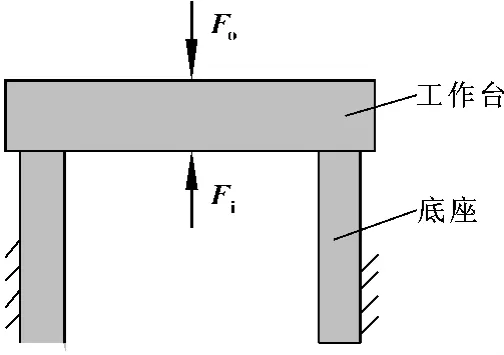

如图2所示,若压力机的输出力为Fo,丝杠的轴向驱动力为Fi,忽略滚珠丝杠副的效率,则工作台及其底座的实际受力为

由此可见,由于动力系统下置,电机对工作台的反作用力Fi与部分工作载荷相平衡,使压力机工作台及其底座所受的实际载荷较工作压力小。这样,与同类产品相比,该压力机的工作台及其底座更容易满足强度和刚度要求。

图2 压力机底座力学模型

2.3 性能分析

(1)动力系统下置

由于压力机的动力系统下置并且去掉了传统机械压力机所使用的飞轮,从而使压力机的重心降低。而压力机的重心对其低阶固有频率影响很大,重心越低,低阶固有频率越高,越容易避开压力机的工作频率[3]。这样,不仅可以避免共振的发生,也保证了压力机工作的稳定性,改善了压力机的动态性能。此外,也可使压力机的整体结构尺寸减小,质量减轻,实现了轻量化。

(2)对称式结构设计

由于该压力机在结构上沿铅锤方向相对于中心线呈对称布置,因此作用在电机输出轴及滑块上的水平分力相平衡。理论上,对称分布的肘杆对电机输出轴以及滑块对滑道不会产生附加的横向载荷,在一定程度上减小了压力机传动零件的摩擦磨损,提高了传动系统的效率,延长了相关零件的使用寿命。

(3)伺服电机驱动

由于采用伺服电机驱动,一方面滑块的工作位移和速度曲线以及冲裁力可以根据工艺要求,通过调节伺服电机的速度进行设定。也就是说,可以根据加工过程中被加工材料的变形与冲裁力的关系来制定滑块的工作曲线[4],控制冲头的速度、冲裁力,使其在接近底部时有一段减速,让冲裁力变化缓慢,从而延长贮存在机身内弹性变形能所释放的时间,降低机器的振动与噪声,达到冲裁工艺中静音冲裁的目的。另一方面,由伺服电机驱动的压力机可以依靠电机的瞬时过载克服短时冲击性负载[5],即用“电子飞轮”取代原机械飞轮,由此避免了因机械飞轮引起的机床振动与噪声。

3 结束语

直线电机驱动式肘杆-杠杆二次增力数控压力机由于其动力系统的下置、结构对称、使用二次增力机构和采用伺服电机驱动,弥补了目前直线电机驱动式压力机的不足,即重心偏高、动态稳定性差和噪声大的缺点,因此该压力机具有重要的应用和推广价值。

[1]苏东宁,钟康民,李国平.对称布局的铰杆-杠杆-铰杆三级串联力放大机构及其应用[J].机床与液压,2007,35(8):94-96.

[2]WANG Jine,CUI Zhilei,ZHONG Kangmin.Pneumatic Press Based on Toggle-Lever Force Amplifier[C]//International Conference on Manufacturing Science and Engineering(ICMSE 2011),2011:1464 -1468.

[3]施立军,何彦忠,陈文家.高速压力机重心位置对机身固有频率的影响研究[J].锻压装备与制造技术,2013(1):22-25.

[4]陈志松.对称布局的增力型曲柄压力机的创新设计与力学性能研究[D].苏州:苏州大学,2009.

[5]孙友松,肖阳,史国亮,等.直流无刷电机驱动曲柄压力机动态仿真与实验研究[J].中国机械工程,2009,20(13):1546-1550.