葡萄酒泥酵母诱导自溶工艺的条件优化

李颍,郭晓,张彦芳,马滕臻,张莉,祝霞,韩舜愈,杨学山

(1.甘肃农业大学食品科学与工程学院,甘肃 兰州 730070;2.甘肃农业大学生命科学技术学院,

甘肃 兰州 730070)

葡萄酒泥酵母诱导自溶工艺的条件优化

李颍1,郭晓2,张彦芳1,马滕臻1,张莉1,祝霞1,韩舜愈1,杨学山2

(1.甘肃农业大学食品科学与工程学院,甘肃 兰州730070;2.甘肃农业大学生命科学技术学院,

甘肃 兰州730070)

摘要:以葡萄酒泥酵母为试验材料,采用单因素和正交试验设计,优化酵母细胞自溶的工艺条件.结果表明:在温度47.5 ℃,NaCl质量分数2%,pH 4.5,处理时间33h的最优条件下,酵母自溶前后电导率增加2.49 ms/cm,氨基氮含量增加2.154 90 mg/mL,自溶效果最好.此方法成本低,易操作,适合工业化生产.

关键词:葡萄酒泥酵母;自溶;电导率;氨基氮

第一作者:李颍(1988-),女,硕士研究生,研究方向为农产品加工及利用.E-mail:16088164@qq.com

Optimization of processing techniques for autolysis of

yeast cell from waste wine yeast

LI Ying1,GUO Xiao2,ZHANG Yan-fang1,MA Teng-zhen1,ZHANG Li1,

ZHU Xia1,HAN Shun-yu1,YANG Xue-shan2

(1.College of Food Science and Engineering,Gansu Agricultural University,Lanzhou 730070,China;2.College of

Life Science & Technology,Gansu Agricultural University,Lanzhou 730070,China)

Abstract:The main factors that influence autolysis of yeast cell were screened by single factor and orthogonal tests.The results showed that the optimal temperature was 47.5 ℃,the mass fraction of NaCl was 2%,pH was 4.5,react time was 33 h.Under these conditions,obtained extract's conductivity increased 2.49 ms/cm,amino nitrogen content increased 2.15 490 mg/mL after autolysis.The process was inexpensive and simple and could be applied to industrialized production.

Key words:wine yeast;autolysis;conductivity;amino nitrogen

葡萄酒泥酵母是葡萄酒工业生产中主要的副产物[1],每生产100 kL的葡萄酒,可形成2.5~4.0 t的葡萄酒泥酵母[2].酵母细胞富含氨基酸、蛋白质、多糖、矿物质等营养成分,是功能性食品添加剂的重要来源之一[3].在实际生产中,大多数企业将酒泥酵母直接丢弃,不仅浪费了宝贵的生物资源,而且造成了环境污染.因此,急需开展葡萄酒泥酵母资源化利用研究.

利用葡萄酒泥酵母可开发超氧化物歧化酶等活性物质[4],但对细胞壁多糖的开发尚未见报道.酵母细胞壁多糖具有提高免疫力、调节肠道菌群平衡、吸附毒素、抗辐射、抗氧化和降血脂等生理功能,是开发功能食品、保健品的重要原料[5-7].采用全细胞制备酵母多糖的传统方法,不仅酸碱用量大、污染环境,而且会引起多糖降解,影响其生理活性[8].因此,利用诱导剂激活处于胞内钝化状态的自溶酶,降解、去除细胞内大分子物质,以细胞壁作为原料提取多糖是获得高纯度产品的有效途径[9-11].酵母自溶后细胞内离子及氨基酸溶出细胞,且随着自溶程度增强,上清液的电导率和氨基氮含量也随之提高,是评价酵母自溶效果的可靠指标[12-13].本试验以葡萄酒酒泥酵母为原料,选择安全、廉价的NaCl为诱导剂,以自溶前后电导率及氨基氮含量的变化为评价指标,优化建立了葡萄酒泥酵母自溶工艺条件,以期为分离提取高品质酵母多糖提供技术支持.

1材料与方法

1.1材料与仪器

葡萄酒酵母泥由甘肃祁连葡萄酒业有限公司提供;醋酸、醋酸钠、甲醛、麝香草酚酞、乙醇、氢氧化钠、氯化钠等试剂均为国产分析纯.

HH-6数显恒温水浴锅(国华电器有限公司);TDZ5-WS湘仪离心机;SL-1001电子天平(上海民桥精密科学仪器有限公司);PHS-3C pH计(上海雷磁有限公司);DDS-11A电导仪(杭州奥利龙仪器有限公司).

1.2试验方法

1.2.1操作步骤葡萄酒泥→预处理→收集湿酵母→加入缓冲液→诱导自溶→加热灭酶→离心分离→上清液→测定上清液电导率及氨基氮含量

1.2.2操作要点

1.2.2.1葡萄酒泥的预处理收集葡萄酒酒泥,与蒸馏水以1∶1混合,用80目筛筛分,4 000 r/min离心15 min.重复上述步骤,直至所得沉淀为白色,上清液无色透明为止,收集湿酵母备用[14].

1.2.2.2自溶前处理取3.0 g湿酵母于50 mL具塞离心管中,量取30 mL醋酸-醋酸钠缓冲液悬浮菌体,搅拌均匀,4 000 r/min离心15 min[15].取上清液,测定自溶前上清液电导率及氨基氮含量.

1.2.2.3自溶于离心管中添加不同质量分数的NaCl、以及不同的温度、pH和时间处理,诱导酵母自溶.自溶后85 ℃水浴灭酶15 min,4 000 r/min离心15 min.

1.2.3单因素试验设计参照文献[3,15]方法,选择影响酵母自溶的主要影响因素,以自溶前后电导率及氨基氮含量变化值为依据,各因素水平设置如下:NaCl添加质量分数为0%、1%、2%、3%、4%,温度为42.5、45.0、47.5、50.0、52.5 ℃,缓冲液pH 4.5、5.0、5.5、6.0、6.5,自溶时间24、27、30、33、36 h.

1.2.4正交试验根据单因素试验结果确定酵母自溶的正交试验因素和水平,采用L9(34)正交试验设计,优化酵母自溶的最优工艺,重复3次.

1.2.5测定方法

1.2.5.1电导率测定参照文献[12]方法进行.

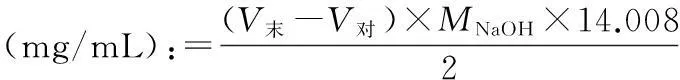

1.2.5.2氨基氮含量测定甲醛滴定法[16],具体计算方法如下:

式中:V末为滴定待测液耗用0.1 mol/L氢氧化钠溶液的平均毫升数;V对为滴定对照液耗用0.1 mol/L氢氧化钠溶液的平均毫升数;MNaOH为0.1 mol/L氢氧化钠溶液的摩尔浓度.

1.2.6Δ电导率和Δ氨基氮含量计算

Δ电导率=自溶后上清液电导率-自溶前上清液电导率;

Δ氨基氮含量=自溶后上清液氨基氮含量-自溶前上清液氨基氮含量.

2结果与分析

2.1单因素结果与分析

2.1.1NaCl添加量对酵母自溶效果的影响由图1可知,当NaCl质量分数为3%时,Δ电导率为1.51 ms/cm,Δ氨基氮含量为1.610 92 mg/mL,自溶效果好,所以选择质量分数3%的NaCl为酵母自溶的较佳添加量.这主要是由于NaCl有利于酵母的质壁分离,从而促进酵母内自溶酶类与蛋白质等底物的充分接触.当NaCl添加量小于3%时,适量的盐浓度对酶类具有促进作用,能够较明显地促进酶促反应;当NaCl添加量大于3%时,酵母质壁已分离完全,促进作用没有明显差异,同时较大的盐浓度会对酶作用的发挥具有一定的抑制作用.

图1 NaCl质量分数对自溶效果的影响

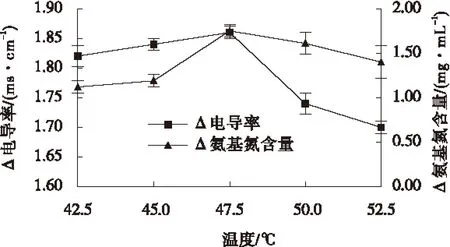

2.1.2温度对酵母自溶效果的影响由图2可知,处理温度不同,电导率和氨基氮含量的变化不同.当温度为47.5 ℃时,Δ电导率和Δ氨基氮含量值最大,自溶效果最明显,所以选择47.5 ℃为葡萄酒泥酵母诱导自溶的较佳处理温度.当温度小于47.5 ℃时,Δ电导率和Δ氨基氮含量随温度的升高呈现上升趋势,说明在此温度范围内,酵母细胞内酶类的活性随着温度的升高逐渐增大;温度高于47.5 ℃时,随着温度的继续升高,蛋白质变性导致酵母细胞内自溶酶失活,从而影响自溶效果.

图2 温度对自溶效果的影响

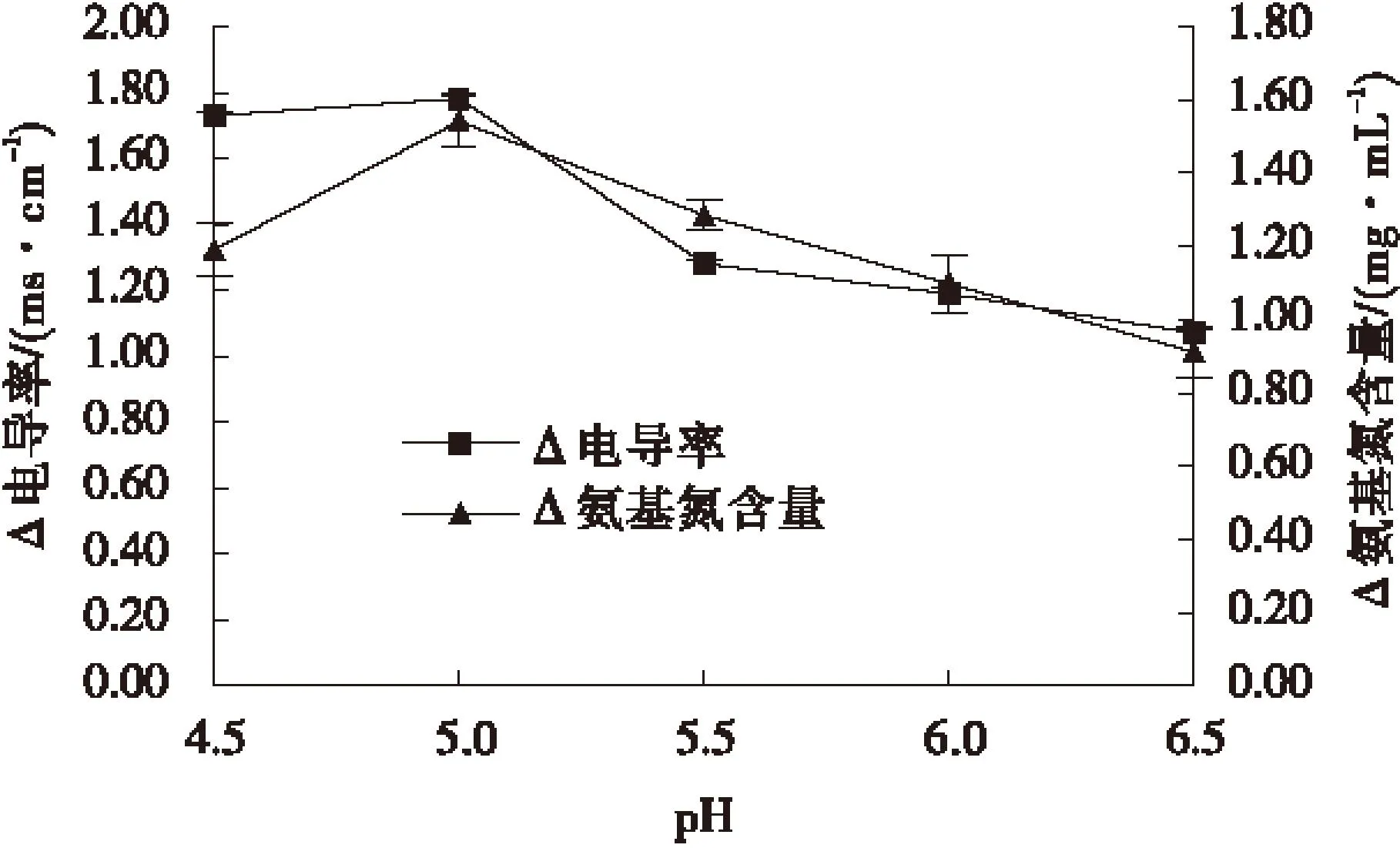

2.1.3pH对酵母自溶效果的影响由图3可知,缓冲液的pH不同时,酵母自溶效果存在差异.当pH 5.0时,自溶效果最好,所以选择pH 5.0为葡萄酒泥酵母诱导自溶的较佳pH.究其原因,当pH值为5.0时,达到了酵母细胞内自溶酶的适宜pH值,自溶酶充分水解底物;当pH偏离5.0时,酶活性均降低,影响自溶效果.

图3 pH对自溶效果的影响

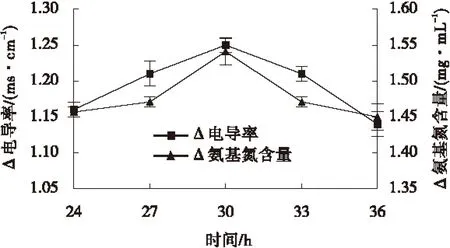

2.1.4时间对酵母自溶效果的影响由图4可知,自溶时间为30 h时,自溶效果最好,所以选择30 h为酵母诱导自溶的较佳时间.诱导自溶小于30 h时,有足够含量的底物与蛋白水解酶充分反应,释放胞内物质,Δ电导率和Δ氨基氮含量呈上升趋势.自溶大于30 h后,酵母中的可溶性物质几乎全部释放,自溶液出现氮味和苦味,不具有实际应用价值,Δ电导率和Δ氨基氮含量的降低,可能是酵母细胞中一些酶,进一步将水解得到的氨基酸分解了,导致氨基态氮得率下降.

图4 间对自溶效果的影响

2.2正交试验结果

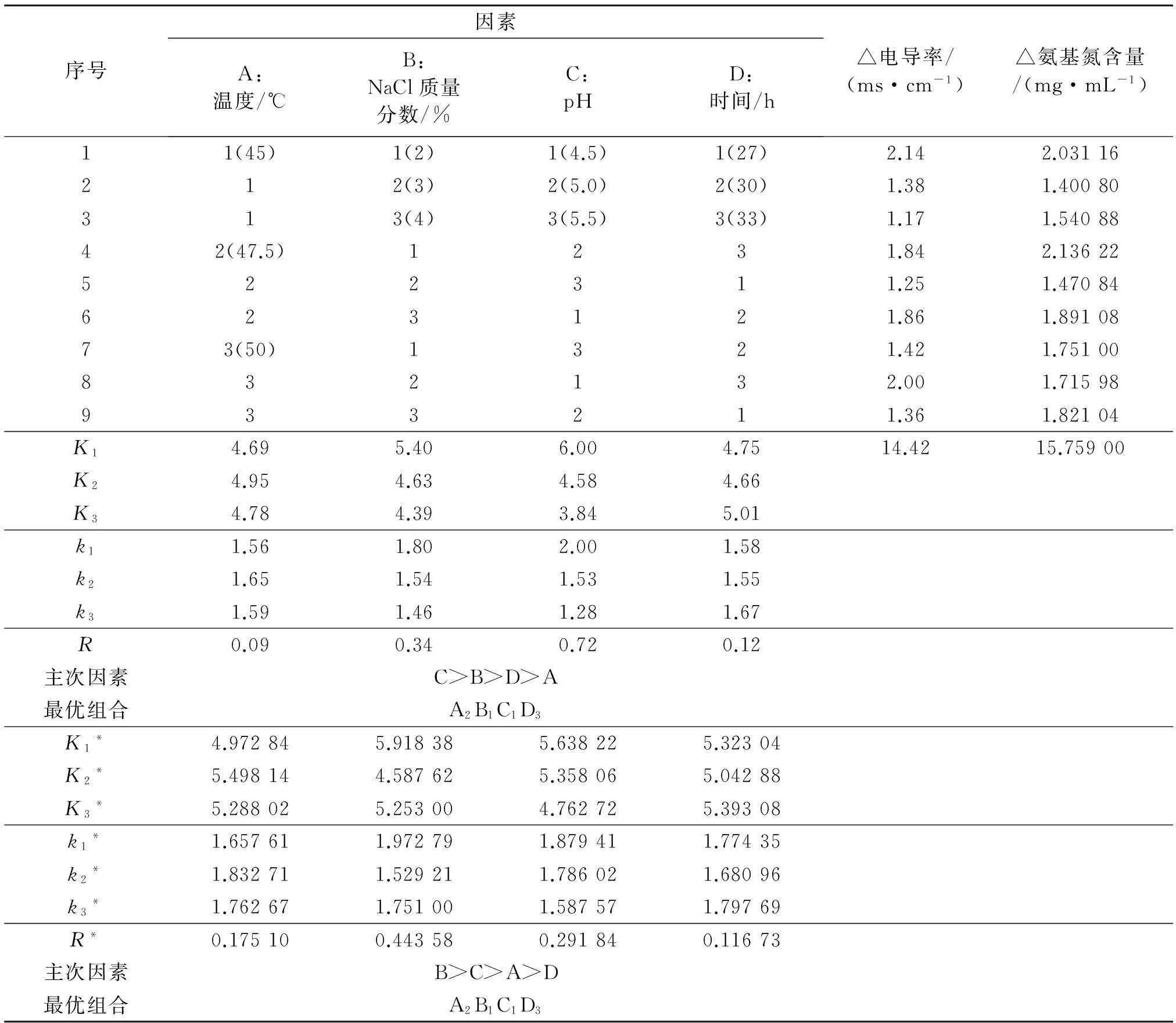

根据单因素试验结果,以自溶前后上清液的电导率及氨基氮含量的变化量为考察指标,进行了L9(34)正交试验,试验结果见表1.对试验结果进行统计分析,通过直观分析和极差分析得到最优组合,在最优组合的试验条件下酵母自溶效果和其他试验组合对照进行验证试验,确定酵母自溶的最优工艺.

由表1的数据结果可得出影响电导率变化因素的主次顺序为:C>B>D>A,由K值可以确定其正交试验的最优组合为A2B1C1D3;影响氨基氮含量变化因素的主次顺序为:B>C>A>D,由K*值可以确定其正交试验的最优组合为A2B1C1D3.经综合平衡法分析得出影响酵母自溶效果的正交试验的最优组合是A2B1C1D3,即温度为47.5℃,NaCl质量分数为2%,pH为4.5,处理时间为33 h.

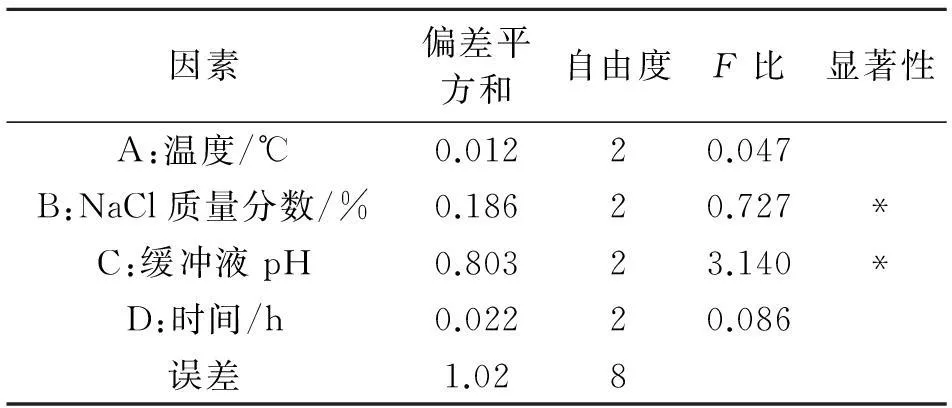

用SPSS 17.0统计软件对试验结果进行方差分析,其结果见表2.由表2可知,因素B和C在P<0.05的水平上有显著性差异,因素A和D不显著.

2.3验证试验结果

由于正交试验得到的最优组合在L9(34)正交试验设计中未出现,所以需对正交试验得到的最优组合进行验证试验.在温度为47.5 ℃,NaCl质量分数为2%,pH为4.5,处理时间为33 h的条件下进行试验,验证酵母自溶效果,重复3次.测得电导率变化量为2.49 ms/cm,氨基氮含量变化量为2.154 90 mg/mL,比正交试验中最优组合的自溶效果好.可见,经正交试验所确定的是最佳工艺参数.

表1 L9(34)正交试验设计及结果

表2 正交试验方差分析结果

*:差异显著(P<0.05).

3结论

本试验确定的葡萄酒泥酵母细胞自溶的最优工艺参数为温度47.5 ℃,NaCl质量分数2%,pH 4.5,处理时间33 h,在此条件下所得酵母抽提液自溶前后电导率增加2.49 ms/cm,氨基氮含量增加2.154 90 mg/mL,自溶效果最好.

参考文献

[1]张燕,朱济义.中国葡萄酒行业现状、存在的问题及发展趋势[J].酿酒科技,2009,11(187):128-131

[2]游玲,王涛,李华兰.葡萄酒芳香物质研究进展[J].四川食品与发酵,2008,44(2):29-33

[3]杨建梅,李红,杜金华.啤酒废酵母自溶条件的研究[J].中国酿造,2012,31(2):95-99

[4]杜娜,杨学山,韩舜愈,等.超声波辅助酶法分离提取葡萄酒泥酵母SOD工艺条件的优化[J].食品科学,2014,35(2):87-90

[5]徐宝国,许引虎,邬善远.葡萄酒多糖的研究与利用现状[J].酿酒,2010,37(3):13-15

[6]刘红芝.酿酒酵母甘露聚糖的制备、结构鉴定及免疫活性研究[D].北京:中国农业科学院,2009

[7]汪文俊,刘玉兰,肖靓,等.红法夫酵母甘露聚糖的提取与鉴定[J].湖北农业科学,2008,47(5):584-586

[8]Stefan F,Sandro J,Eva A,et al.Optimised quantification method for yeast-derived 1,3-β-D-glucan and α-D-mannan[J].Eur Food Res Technol,2005,220(1):101-105

[9]孙向军,姚晓敏,张伟.酵母细胞自溶条件的研究[J].上海农学院学报,2000,18(1):36-39

[10]邵伟,乐超银,陈菽.酵母细胞自溶条件优化研究[J].中国酿造,2007,26(8):10-14

[11]Aguilar U,Francois J.A study of the yeast cell wall composition and structure in response to growth conditions and mode of cultivation[J].Letters in Applied Microbiology,2003,37(3):268-274

[12]许维娜,王金晶,陈希,等.啤酒酵母自溶液中的物质变化及酵母自溶评价指标探索[J].食品科学与生物技术,2013,32(6):574-580

[13]王敏,郑飞云,刘春凤,等.啤酒酵母自溶分析评价指标的研究[J].食品工业科技,2009,30(10):73-75

[14]杜娜,杨学山,韩舜愈,等.葡萄酒泥酵母超氧化物歧化酶分离提取工艺条件优化[J].食品工业科技,2013,34(15):242-245

[15]Liu X Y,Wang Q,Liu H Z,et al.A new isolation method ofβ-D-glucans from spent yeast Saccharomyces cerevisiae[J].Food Hydrocolloids,2008,22(2):239-247

[16]黄伟坤.食品检验与分析[M].北京:中国轻工业出版社,1989:57-58

(责任编辑李辛)

收稿日期:2014-06-11;修回日期:2014-07-01

基金项目:甘肃省农业生物技术研究与应用开发项目(GNSW-2013-21);甘肃农业大学大学生科研训练计划重点项目(20140831) .

通信作者:杨学山,男,副教授,研究方向为生物化学与生物产品研发.E-mail:yangxs@gsau.edu.cn

中图分类号:TS 261.9

文献标志码:A

文章编号:1003-4315(2015)03-0155-05