PCB 电镀行车控制系统的设计与实现

杨怀林

(江苏财经职业技术学院,江苏 淮安223003)

0 前言

当前,电镀行业仍普遍存在着自动化程度不高、生产效率低等问题。对此,电镀从业者和研究学者针对生产实际及多样化的工艺要求,对电镀生产线进行了改造[1-2]。

本文针对于PCB 电镀,以实现PCB 电镀生产过程的自动化控制为目标,结合工艺实际,开发出一套采用三菱FX2N系列PLC作为控制器的系统。对控制系统概况及设计思路进行介绍与阐述,并相应开展应用评估。

1 控制系统概况

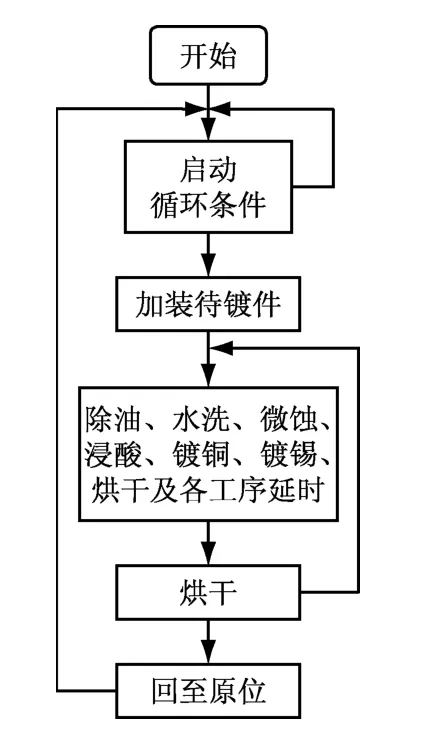

结合图1所示的PCB 电镀工艺流程框图可以看出:行车贯穿于PCB 电镀的全过程,串联衔接除油、水洗、微蚀、浸酸、镀铜、水洗、镀锡、水洗和烘干等工序;行车由PLC 控制,以电机作为动力提供部件,以行程开关作为限位部件,并辅助吊篮等器件,实现吊装、前移、下降、起升、停止和后退等功能。

以单周期为例,对PCB电镀的自动化控制流程进行阐述。行车停在原位,手动或自动加装待镀件至吊篮中;指令控制行车前进至除油槽正上方,下落至吊篮完全浸没位置停留;除油结束后,吊篮提升,继续前进至水洗槽正上方,下落至吊篮完全浸没位置停留;水洗结束后,吊篮提升,继续前进至微蚀槽正上方。接着遵循相同流程依次完成微蚀、浸酸、镀铜、水洗、镀锡、水洗和烘干等工序。待全部工序完成,行车回至原位,卸装更换待镀件,如此循环。

图1 PCB电镀工艺流程框图

为确保电镀应用中行车实时前移后退、下降起升且能实现精确停留,系统中设置电机正反转控制程序,以及自锁和互锁保护程序,同时采用点动控制和能耗制动。另外,考虑到加装待镀件后吊篮可能存在过载情况,系统中还额外设置过载保护程序。

2 控制系统设计

2.1 主电路设计

主电路依照确保功能实现且便于功能扩展的原则设计,当中采用电机作为动力提供部件,通过互连接触器控制电机正反转进而实现行车的前进后退。电机的过载保护及短路保护分别由串联的热继电器和熔断器控制。

2.2 控制电路设计

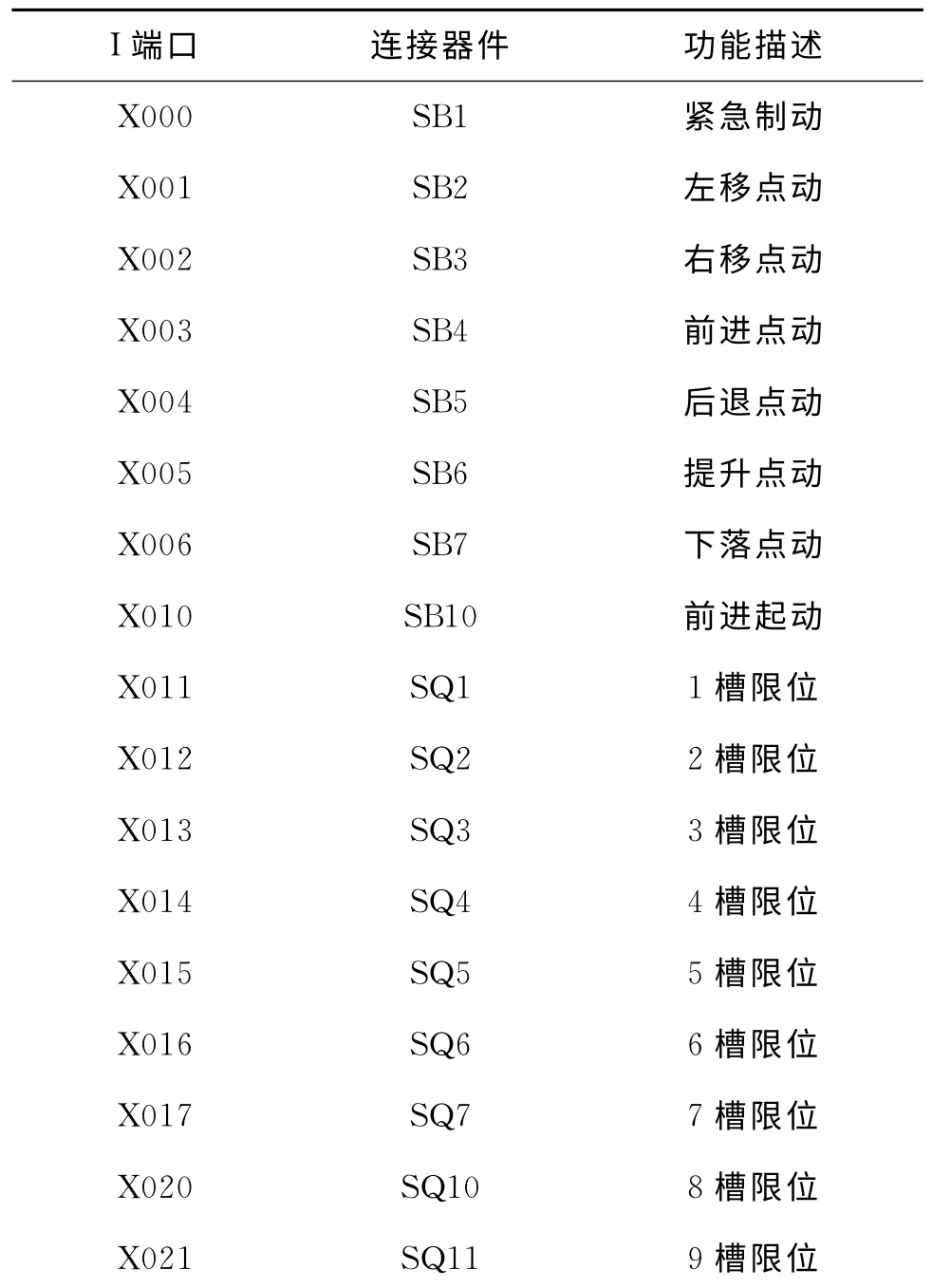

针对PCB电镀生产实际,结合步进顺序控制的要求并充分考虑所需I/O 点数量及余留量,特选用三菱FX2N-80MR 型号PLC 作为控制器。PLC 输入设备选用按钮、位置开关和热继电器触点等器件,PLC输出设备则选用接触器线圈、位置指示灯和电源指示灯等器件。输入与输出详细I/O 地址分配列于表1中。

I端口 连接器件 功能描述X000 SB1紧急制动X001 SB2 左移点动X002 SB3 右移点动X003 SB4 前进点动X004 SB5 后退点动X005 SB6 提升点动X006 SB7 下落点动X010 SB10 前进起动X011 SQ1 1槽限位X012 SQ2 2槽限位X013 SQ3 3槽限位X014 SQ4 4槽限位X015 SQ5 5槽限位X016 SQ6 6槽限位X017 SQ7 7槽限位X020 SQ10 8槽限位X021 SQ11 9槽限位

X022 S X023 S X024 S X025 S X026 S X027 S X031 S X032 S X033 S X034 S X035 S X036 S X037 S X041 S X042 S X030 F X040 F O 端口 连接Q12 左移限位Q13 右移限位Q14 前进限位Q15 后退限位Q16 提升限位Q17 下落限位A1 1槽选择A2 2槽选择A3 3槽选择A4 4槽选择A5 5槽选择A6 6槽选择A7 7槽选择A10 8槽选择A11 9槽选择R1 FR1常闭R2 FR2常闭器件 功能描述Y001 KM1左移接触器Y002 KM2 右移接触器Y003 KM3 前进接触器Y004 KM4 后退接触器Y005 KM5 提升接触器Y006 KM6 下落接触器Y007 KM7 前制接触器Y010 KM8 后制接触器Y011 HL1 停1指示Y012 HL2 停2指示Y013 HL3 停3指示Y014 HL4 停4指示Y015 HL5 停5指示Y016 HL6 停6指示Y017 HL7 停7指示Y020 HL8 停8指示Y021 HL9 停9指示Y022 HL10 左移指示Y023 HL11 右移指示Y024 HL12 前进指示

Y025 HL13 后退指示Y026 HL14 提升指示Y027 HL15 下落指示Y030 HL16 原位指示Y031 HL17电源指示

根据I/O 端口布局绘制PLC外部接线图,如图2所示。其中:SA1~SA11 代指槽位选择开关,可结合工艺要求选择性调整其处于开通或关闭状态;Y007和Y010分别代指电机输出继电器触点,为协同控制电机能耗制动。

图2 PLC外部接线图

保障系统安全,控制行车前进后退的电机及控制吊篮提升下落的电机输出端接触器均增加硬件互锁电路,并将具备过载保护功能的热继电器常闭触点串联其中。

2.3 PLC控制程序设计

图3给出了PLC 自动控制流程图。具体控制过程为:PLC 上电开始,由M8001 产生初始脉冲,当系统符合启动条件时,在原位状态按下SB10,执行第一步程序,行车前进,之后每完成一步动作,状态转移一步,原来状态自动复位,器件执行下一步动作。待行车行至第1槽位置时,运动挡铁压下行程开关致使断开,电机M1停止的同时制动电路接通,行车随即制动,吊篮下落至极限位置并停留,进行除油工序。除油结束,升降电机反转驱动吊篮提升至上极限位置,行程开关动作,吊篮停留,行车前行,进行水洗工序。按此流程依次循环,待烘干结束,吊篮提升至上极限位置并停留,行车退回至原位。

图3 PLC自动控制流程图

吊篮的左右运动采用点动控制,但在行车进退和升降过程中不能操作,故要用进退输出继电器Y003、Y004接触器和升降输出继电器Y005、Y006常闭触头串联,实现联锁。

3 应用评估

采用FX2N-80MR型号PLC作为控制器的系统可靠、运行状况良好且具备较强的抗干扰性能,明显提高生产效率,达到预期目标。

[1]蒲翠萍,任杰,蒋天堂.基于三菱FX 系列PLC 的电镀生产线的自动控制方案设计[J].昆明学院学报,2009,31(3):90-92.

[2]刘小明.电镀车间专用行车的PLC 控制装置设计[J].机床电器,2007(6):38-41.