柴油机曲轴再制造镀前处理工艺研究

钱海峰, 雷卫宁, 唐从顺, 刘维桥, 谈 衡

(1.江苏理工学院 机械工程学院,江苏 常州213001;2.江苏理工学院 化学与环境工程学院,江苏 常州213001)

0 前言

曲轴是柴油机最重要的零部件之一。由于长期在高速运转、交变负荷和高密度负载的条件下工作,曲轴表面易损伤,因而对其性能要求很高。曲轴制造工艺复杂、周期长、价格昂贵,其制造成本约占一台柴油机的10%~20%[1]。对曲轴进行再制造,提高废品的利用率并降低成本,对促进资源循环利用具有重要的现实意义。电刷镀技术是曲轴再制造的常见方法之一,镀前处理是其重要环节[2-4]。与钢质曲轴不同,失效的球墨铸铁曲轴表面含有大量石墨或孔洞,镀前处理过程复杂,要求很高。处置不当会造成镀层与基体结合力不高,甚至出现开裂、脱落等现象,严重影响再制造质量。目前这方面的工艺研究还不充分。本文以QT700-2材质的某型柴油机曲轴再制造为对象,对其电刷镀前处理工艺进行研究,探索简洁、高效的镀前处理新工艺。

1 实验

传统的表面预处理主要包括除锈、清洗、修整、除油四个步骤[5-6]。球墨铸铁经传统的表面预处理法处理后,依然存在着细微的杂粒和油层,而且加工条纹明显,晶体组织不锃亮,严重影响镀层的效果,如图1所示。

本课题组在传统的表面预处理技术上,增加了电净和活化两个步骤。电净用于去除基体表面的微观油污,活化则用于去除基体表面的膜层和碳元素微粒。

图1 球墨铸铁经传统表面预处理法处理后的表面形貌

1.1 实验原理

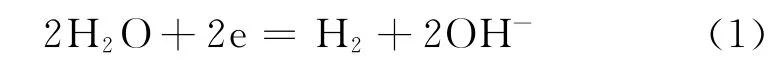

电净是以电化学原理为基础,将试件与碱性电净液分接两极,并用电净液擦拭工件表面的过程[7]。不同材质的基体,电净液的配方和配制方法不同。本实验采用的是阴极电净,工件表面与阴极相接,发生还原反应,并伴有氢气析出,其反应式为:

活化的原理是通过电化学作用活化表层金属,并除去微观层次的膜层和杂质,使镀层能够更容易与基体结合。活化时电压反接,活化分初次活化和二次活化。初次活化是为了去除基体表面的氧化层,采用酸性活化液,工件表面发生氧化反应和部分溶解反应;二次活化是为了去除基体表面的炭黑层,采用有机活化液。

初次活化反应式:

二次活化反应式:

1.2 实验材料与工艺流程

1.2.1 预处理液预处理液包含电净液和活化液。本课题组对其进行了部分改进,具体配方见表1。

1.2.2 试件与仪器

本实验采用QT700-2材质的球墨铸铁,其尺寸为20mm×20mm×2mm。

实验仪器:DSD-200-S 型刷镀电源,金相显微镜,S-3400型扫描电镜,HXD-1000TMS/LCD 型数字式显微硬度计,UMT-2型球盘式磨损试验机。

1.2.3 实验方法

工作电压、镀笔相对速度和处理时间等因素均影响预处理质量。电净电压不宜过高,本实验采用12V 和14 V 的电压。考虑到电净效率和散热状况,镀笔相对速度为6m/min,避免速度过快,电流不稳定。电净时间为60s。

表1 预处理液配方

初次活化时,根据电压和时间分别进行三组实验:电压分别为6V、10V、14V,每组实验的时间为5s、10s、15s、20s、30s、60s。

二次活化时同样做三组实验:电压分别为14V、16V、18 V,每组实验的时间为20s、40s、60s、80s、100s、120s。活化时镀笔相对速度为6m/min。

2 结果与讨论

2.1 电净后的表面形貌

电净后球墨铸铁的表面形貌,如图2所示。与图1相比,电净后的表面更加锃亮、洁净,金相组织清晰。但电净只是去除微观表面的油污,并没有改变表面的金相组织。

图2 电净后球墨铸铁的表面形貌

2.2 初次活化后的表面形貌

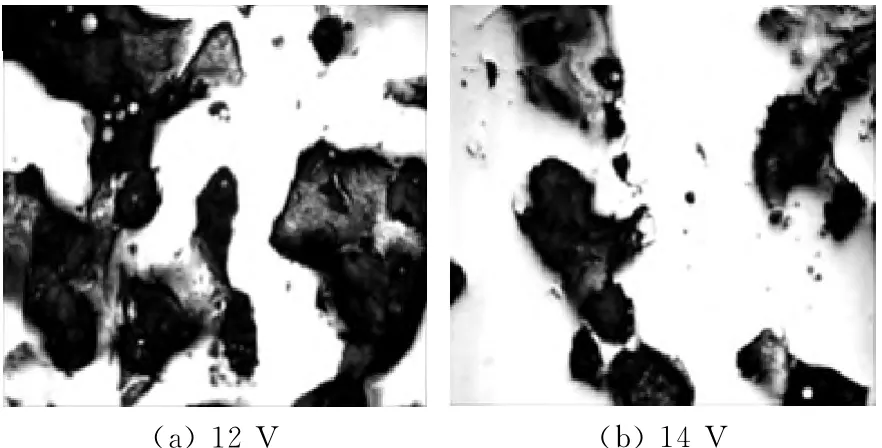

选择6V 电压时,随着活化时间的延长,表面膜层逐渐消失,同时表面的机加工条纹被腐蚀,金属晶体组织发黑。选择10V 电压时,随着活化过程的进行,表面膜层也逐渐消失,但活化20s后金相组织就已经发黑,变化也渐渐停止。选择14V 电压时,在15~20s之间铸铁表面变化最明显,20s后表面明显变黑,并有重新钝化的迹象,同时铸铁件升温明显,容易造成表面氧化,形成循环,不易控制。

电压不变时,随着活化时间的延长,活化效果明显,但活化至一定时间后,变化不再显著;有效活化时间随电压的升高而缩短;在相同的活化时间内,活化效果随电压的升高而变得明显。这是因为升高电压,铸铁表面的电化学溶解速度加快,气泡增多,剥离作用明显,但电压过高,也会导致散热慢,降低活化效率。

图3为三组电压下活化20s时的表面形貌。通过分析初次活化的表面形貌并考虑后续的活化处理,得出酸性活化液的最佳活化工艺为:电压10V,时间20s。此时基体表面的膜层及机加工条纹基本被腐蚀掉,渗碳体和球状石墨暴露在表面,导致表面不平整,严重影响镀层质量,需要二次活化来除炭黑。

图3 三组电压下活化20s时的表面形貌

2.3 二次活化后的表面形貌

选择14V 电压时,随着活化时间的延长,表面的炭黑层逐渐消失,但变化并不明显。选择16V 电压时,随着活化过程的进行,表面的炭黑层逐渐消失,锃亮明显;若活化时间继续延长,黑色痕迹仍一直存在。选择18V 电压时,随着活化时间的延长,表面的炭黑层逐渐消失,锃亮明显;当活化时间达到80s时,表面的炭黑层基本消失,且明显好于14V和16V 时的;但随着活化时间继续延长,黑色重新显现。这是因为基体因电压升高及热量过高而引起表面轻度腐蚀,同时伴有活化液晶体析出。

经过金相观察和分析,球墨铸铁经有机活化液二次活化后,疏松的球状石墨在高电压下被氧化成CO2,并以气体形式脱离基体,使金属晶体组织显露出来。宏观上看,表面洁净,呈银灰色,黑色消除。图4为三组电压下活化80s时的表面形貌。每组实验在活化80s时效果最明显,且电压越高,活化效果越好。于是得到二次活化的最佳工艺条件为:电压18V,时间80s。

图4 三组电压下活化80s时的表面形貌

3 改进预处理后刷镀层的性能

经过改进后的表面预处理工艺,严格按照电刷镀的工艺规范,并创造良好的刷镀环境,在铸铁件表面制备镍-钨合金镀层。图5为不同表面预处理工艺对镍-钨合金镀层表面形貌的影响。由图5可知:经过预处理的镀层外观良好,表面平整光滑;而缺少预处理的镀层则易出现开裂、起皮等不良现象。

图5 不同表面预处理工艺对镍-钨合金镀层表面形貌的影响

3.1 硬度

在一定的电压下,刷镀时间越长,镍-钨合金镀层越厚,硬度也越大。本课题组采用8 V、10 V、12V电压,镀层厚度为50μm、100μm、150μm 的样品进行正交试验,并对每个试样取三组硬度数据,取平均值。统计分析得出:8V 电压下,50μm 厚的镀层的硬度为3 873 MPa;12V 电压下,150μm 厚的镀层的硬度达到6 104 MPa。而普通球墨铸铁的硬度一般在1 400~2 500 MPa之间,所以经过预处理后制备的镍-钨合金镀层在硬度上可满足再制造曲轴的要求。

3.2 耐磨性

合金镀层对曲轴表面起到保护和强化作用,耐磨性是其中一个重要指标。采用UMT-2型球盘式磨损试验机对上述正交试验样品和基体样品进行磨损试验,并对表面凹痕SEM 成像,结果如图6 所示。由图6可知:普通球墨铸铁表面的凹痕较深且粗糙,而镍-钨合金镀层表面的凹痕较浅,证明镍-钨合金镀层与基体具有很强的附着力,可以有效地提高球墨铸铁的耐磨性。同时拉伸性能也得到了很大的提高,满足再制造曲轴的要求。

图6 球墨铸铁试样表面凹痕的SEM图像

4 结语

(1)适当的电净电压可以有效去除球墨铸铁表面的油污,一般控制在10~15V,电净时间为60s。

(2)采用改进后的酸性活化液进行初次活化,其酸性降低,但仍能保持良好的电导率和活化能力。适当增加活化电压和时间,能明显提高活化效果,但如果时间过长、电压过大,会对基体表面产生一定的腐蚀。初次活化的最佳工艺参数为:电压10V,活化时间20s。

(3)二次活化采用有机活化液去除表层的碳元素。提高电压,能加快活化速度;电压不变的情况下,活化时间过长也会轻度腐蚀基体。最佳的活化参数为:电压18V,活化时间80s。

(4)改进表面预处理工艺后,镍-钨合金镀层的性能明显提升,可满足再制造曲轴的要求。

[1]王丽梅.浅谈我国汽车发动机再制造技术的现状与发展[J].中国新技术新产品,2009(6):130-131.

[2]徐滨士.再制造工程基础及其应用[M].哈尔滨:哈尔滨工业大学出版社,2005:232-252.

[3]徐滨士.再制造工程与自动化表面工程技术[J].金属热处理,2008,33(1):9-14.

[4]柳泉,刘奎仁,韩庆,等.AZ31镁合金离子液体镀铝前处理[J].中国有色金属学报,2011,21(9):2111-2116.

[5]步华,杭东良.锌合金压铸件的镀前处理[J].材料保护,2004,37(1):55-56.

[6]包春江,王瑞丽.电刷镀表面预处理工艺研究[J].表面技术,2010,39(3):78-81.

[7]朱荻.电化学原理[M].北京:北京航空航天大学出版社,2008:286-295.