汽车活塞环表面电镀Ni-SiC 复合镀层

孟繁营

(德州职业技术学院,山东 德州253034)

0 前言

因所处环境改变而造成的异常磨损,已成为零部件的主要失效形式[1-2]。失效会导致零部件尺寸精度降低。据统计,每年因零部件磨损失效而造成的损失巨大。巨额的损失使得磨损问题受到普遍关注,关于磨损失效机制和磨损失效防护的研究也随之展开。

磨损零部件修复包括电镀、激光熔覆和喷涂等。相比较而言,电镀技术的成本更低、可控性更好,并且无需依赖于复杂的系统,因而更为经济、高效。本文选取磨损失效的汽车活塞环作为对象,采用电镀技术对其进行修复。

1 实验

1.1 电镀过程

选取球墨铸铁材质的汽车活塞环进行实验。电镀前,依次进行表面打磨、化学除油、酸洗活化、电净和清洗处理。镀液组成为:氨基磺酸镍500g/L,硼酸60g/L,氯化镍10g/L,氯化铵10g/L。弥散相微粒选择SiC(粒径约为2μm),添加量为15g/L。电镀过程中,先加载较低的电流密度在活塞环表面预镀纯镍薄层,随后再增加电流密度至预设数值,并保持稳定,目的是获得与活塞环基体紧密结合的复合镀层。电镀后,将表面电镀Ni-SiC复合镀层的活塞环(简称电镀活塞环)置于丙酮溶剂中清洁,烘干后进行测试分析。

1.2 测试分析

依照《金属基体上的金属覆盖层、电沉积层和化学沉积层附着强度试验方法的评述》,采用锉刀试验法定性测试复合镀层与活塞环基体的结合强度。

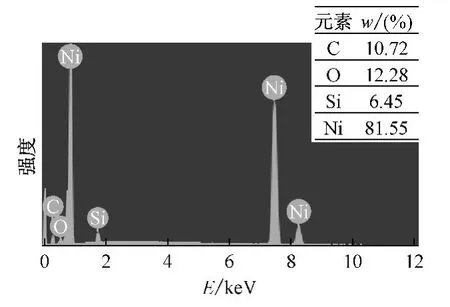

采用NOVA NANOSEM 450型扫描电镜观察电镀活塞环的表面形貌与显微结构。采用INCA ENERGY 350型能谱仪分析电镀活塞环的表面成分及其中各元素的质量分数。

采用HVS-1000Z型硬度计测试电镀活塞环的硬度。测试条件为:室温,加载100g,保载10s。采用MQP-5H 型摩擦磨损试验机测试电镀活塞环的耐磨性。测试条件为:室温,加载10 N,无润滑摩擦。以磨损失重量为耐磨性的衡量指标。

2 结果与讨论

2.1 结合强度

复合镀层与活塞环基体的结合强度关乎复合镀层能否发挥预期功能,也决定着电镀活塞环的再使用寿命。锉刀试验结果显示:复合镀层未出现脱离基体的迹象,表明结合强度较高。经预处理的活塞环基体表面存在着密集分布的微凸起和微凹坑。随着复合镀层的形成并增厚,凹陷区域会被填平。这种凹凸起伏的表面状况起到了镶嵌和钉扎作用[3]。除此之外,复合镀层与基体间以金属键的形式结合,基质金属与弥散微粒间以界面作用力的形式结合[4]。机械结合与物理结合的共同作用,致使复合镀层与活塞环基体紧密结合。

2.2 形貌结构

图1为电镀活塞环的表面形貌与显微结构。由图1可知:电镀活塞环的表面较平整,显微结构致密,晶粒细小均匀。能谱分析结果见图2。由图2可知:表面成分中含有Si元素与C元素,表明SiC微粒的存在。依据电镀理论分析[5],弥散分布在复合镀层中的微粒,影响基质金属的电结晶过程,进而改善复合镀层的形貌结构。

图1 电镀活塞环的表面形貌与显微结构

图2 电镀活塞环表面元素分析结果

平整的表面状况和均匀致密的结构特征,确保了电镀活塞环的尺寸精确性,能够满足配合要求,基本无需额外的修整加工。而尺寸精度的保证,是实现活塞环表面均匀磨损的前提。

2.3 硬度

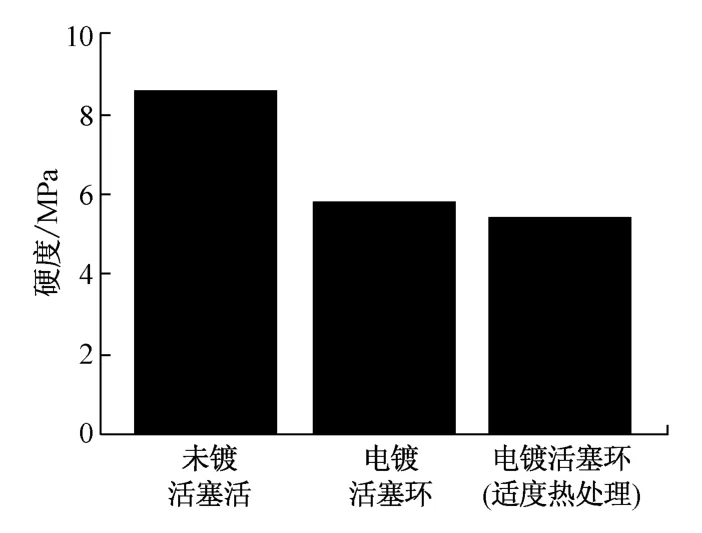

图3为活塞环的硬度对比。如图3所示,电镀活塞环的硬度约为5 634 MPa,较活塞环基体的(约为2 600 MPa)有大幅提高。复合镀层的表面改性作用,是电镀活塞环硬度较高的原因所在。另外,经适度热处理后,电镀活塞环的硬度有所提高。这可能是由于适度热处理促使复合镀层由热力学亚稳态向热力学稳态转变[6]。转变过程中,弥散分布的微粒抑制晶粒的合并再生长过程,阻碍晶界的扩展延伸,引起再强化效应。与此同时,微粒发挥支撑、固结和强化作用,提高复合镀层的结构致密度,有效延缓因高温导致的软化进程,改善复合镀层的性能。

图3 活塞环的硬度对比

2.4 耐磨性

图4为活塞环表面磨损形貌对照。由图4 可知:未镀活塞环表面犁沟较宽且深,纹路清晰,并且局部显现撕裂现象,形成的磨屑散落分布。这表明摩擦过程中未镀活塞环表面发生了较严重的磨粒磨损和粘着磨损。前者是因摩擦介质的微犁削和塑性挤压综合作用所导致,而后者则是因摩擦过程中接触区域瞬时形成高温高压所导致[7]。

反观电镀活塞环,表面仅发生磨粒磨损,磨痕较浅且窄,形成的磨屑较少。图5为活塞环的磨损失重量对比。由图5可知:电镀活塞环表面磨损轻微,磨损失重量从8.6 mg 降至5.8 mg,降幅接近33%,表现出良好的耐磨性。原因在于电镀活塞环表面的摩擦机制不同。摩擦过程中,镶嵌在活塞环表面复合镀层中的微粒,一方面发挥支撑作用,能够承受一定的摩擦载荷并减小摩擦接触面积,避免表面粘着磨损的发生;另一方面,微粒本身具有的高温稳定性,能改善复合镀层的高温适应性,并且有助于建立稳定的边界摩擦状态,从而减轻表面磨损程度。

图4 活塞环表面磨损形貌对照

图5 活塞环的磨损失重量对比

另外,依据材料学理论[8],材料的硬度与耐磨性之间存在定性关系。一般而言,硬度越高越耐磨。正因如此,硬度被用作衡量材料耐磨性的重要指标。对于电镀活塞环,较高的硬度也是其耐磨性增强的主要原因。经适度热处理,电镀活塞环的表面硬度有所提高,故而磨损失重量降低,耐磨性增强。

3 结论

为了增强汽车活塞环的耐磨性进而延长其使用寿命,在其表面电镀Ni-SiC 复合镀层。得出结论:(1)复合镀层发挥表面改性的作用,改善基体组织结构并提高硬度,致使电镀活塞环表面磨损程度轻,磨损失重量低;(2)适度热处理能够提高电镀活塞环的硬度,有助于增强其耐磨性。

[1]关成君,陈再良.机械产品的磨损——磨料磨损失效分析[J].理化检验:物理分册,2006,42(1):50-54.

[2]屈晓斌,陈建敏,周惠娣,等.材料的磨损失效及其预防研究现状与发展趋势[J].摩擦学学报,1999,19(2):187-192.

[3]赵运伟,黄巍,田海燕,等.电泳-电沉积Ni-金刚石复合镀层及其耐磨性能研究[J].表面技术,2013,42(2):77-79.

[4]杜楠,周海飞,赵晴,等.Ni-金刚石复合电沉积的界面作用力及其对复合量的影响[J].材料工程,2008(2):23-27.

[5]SAEED R A,SETAREH G,MORTEZA M.Properties of Al2O3nano-particle reinforced copper matrix composite coatings prepared by pulse and direct current electroplating[J].Materials and Design,2011,32(8):4478-4484.

[6]袁庆龙,凌文丹,李平,等.纳米ZrO2含量对Ni/ZrO2刷镀层组织和硬度的影响[J].材料热处理学报,2013,34(6):142-146.

[7]姜晓霞.金属的腐蚀磨损[M].北京:化学工业出版社,2003.

[8]刘鸣放.金属材料力学性能手册[M].北京:机械工业出版社,2011.