高速透平单斜齿轮弹热变形及其修形研究

何大江,郑飞逸,牛春燕

(杭州汽轮机股份有限公司,浙江杭州310022)

0 引言

在汽轮机用于发电、船舶、制糖等各种工业领域时,常需要用齿轮减速箱予以减速,对于此类高速重载齿轮箱,除了要求较高的制造精度外,根据参数的高低与重要性,尚须采用特殊的修正技术(齿廓修形和齿向修形),以应对齿轮轮齿由于不可避免的制造和安装误差、轮齿的弹性变形、热变形等因素,使齿轮在啮合过程中,产生冲击,振动和偏载。当齿轮线速度大于100 m/s 时,技术人员还要对与齿面温度梯度相对应的热变形作出修正。通过齿廓修形改善轮齿的啮合性能,减轻轮齿的啮合冲击,使轮齿的载荷分布避免了突变现象;通过齿向弹性变形修形使齿轮轮体弯,扭变形造成的沿齿向啮合接触不均匀造成轮齿偏一端接触的现象得以减轻甚至消失;通过齿轮的热变形修形消除啮出端温度高于啮入端温度造成的齿向载荷不均匀现象。因此通过修形将大大降低齿轮弹、热变形带来的诸多不利影响,是提高齿轮承载能力的必由之路。

本研究提出对高速透平单斜齿轮弹,热变形的修形方法和具体产品的修形数值及其修形曲线,对修形前后的齿轮强度进行对比计算,并介绍修形后的产品试车情况。

1 待修形齿轮的齿轮箱参数和齿轮几何尺寸

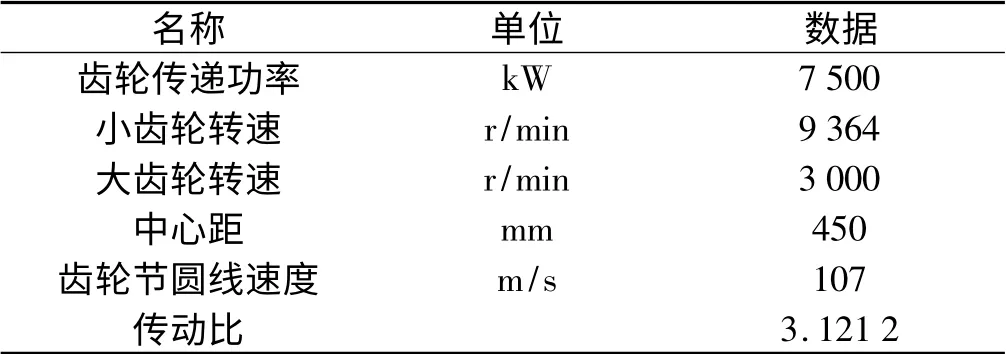

本公司的汽轮机和发电机之间的一台高速齿轮箱[1-6]产品,小齿轮轴输入转速9 364 r/mm,大齿轮轴输出转速3 000 r/mm,高速齿轮箱传递功率P=7 500 kW,根据高速齿轮箱的设计计算,高速齿轮箱参数如表1所示。

表1 高速齿轮箱参数

齿轮副参数如表2所示。

表2 齿轮副参数

齿轮几何尺寸如表3所示。

表3 齿轮几何尺寸

2 齿轮的弹性变形修形

2.1 齿廓弹性变形修形

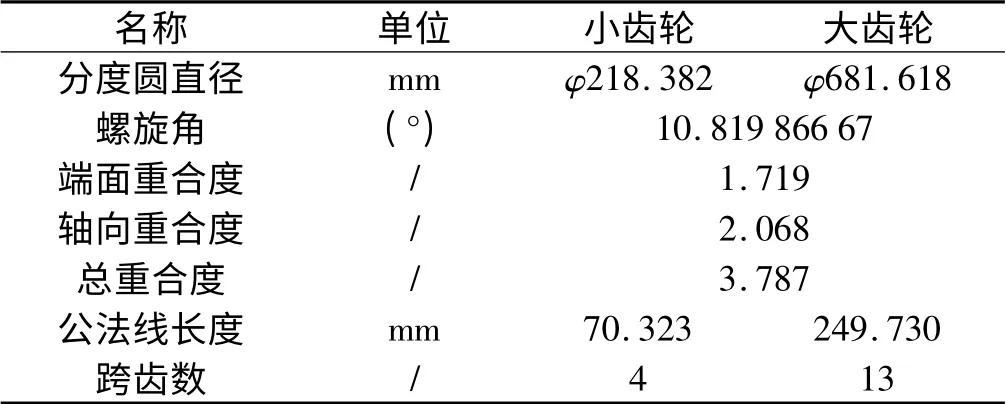

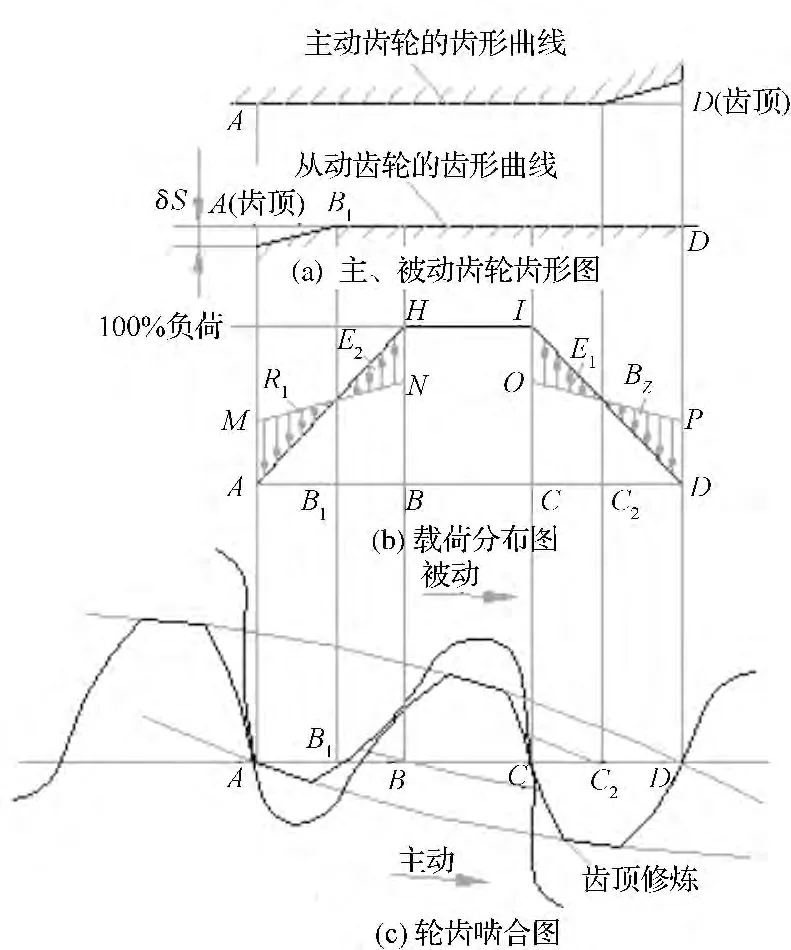

齿轮在啮合过程中,由于力的作用,轮齿要产生应力和位移。对斜齿轮而言,端面重合度1 <εα<2 时,在两对轮齿啮合相互交替时轮齿的弹性变形,齿对在啮合位置的几何干涉如图1所示。由于轮齿的弹性变形会导致一个齿轮相对另一个齿轮的转动,这种现象可用沿着啮合线上的一个位移量δs表示[7],这就使后一个齿进入啮合时产生齿顶撞击;同样,啮出时主动轮的齿顶也会和从动轮齿根发生干涉[8]。另外齿轮制造中的基节偏差,齿廓误差也产生类似的影响。

图1 齿对在啮合位置的几何干涉

为了防止齿轮啮入啮出时的冲击,齿顶应修去δs,通常这种齿形修正亦称为齿顶修缘[9],主、被动齿轮齿形图如图2(c)所示。修形后,轮齿的载荷分布由AMNHIOPD 变为AHID(载荷分布图如图2(b)所示)。这样,两轮齿在进入啮合点时正好相接触,载荷在AB 段逐渐增加到100%,在CD 段载荷由100%逐渐降到零。

图2 齿轮啮合过程中载荷分布和齿廓修形

齿廓修形可采用一对齿轮的齿顶修形形式,也可采用单个齿轮的齿顶修形和齿根修形的形式,目前一般采用前者较多[10]。

齿廓弹性变形量与所受载荷及轮齿啮合刚度等因素有关,按下式计算:

式中:δs—齿廓弹性变形,μm;Wt—单位齿宽载荷,N/mm;Ft—齿轮圆周力,N;b—齿轮齿宽,mm;Cγ—齿轮啮合刚度,N/(mm·μm);经计算本台高速齿轮的Wt=311.68 N/mm;Cγ=16.35 N/(mm·μm)。

按式(1)计算可得δs=311.68/16.35=19.06 μm;

按式(1)计算的齿廓弹性变形量是齿廓修形量的一部分,在具体确定修形量时还要考虑基节偏差,齿廓误差的影响。

本台4 级精度的高速齿轮副的大、小齿轮的基节偏差和齿廓误差的允许值分别是:6.5 μm,5.5 μm;7.5 μm,6.5 μm;即大、小齿轮的基节偏差平均值及齿廓误差平均值分别为6 μm 和7 μm。

因此按式(1)计算并考虑基节偏差,齿廓误差而确定的齿廓修形量应是32 μm,此值圆整为30 μm;本台齿轮箱采用一对齿轮的齿顶修形形式,齿顶修形量即为齿廓修形量=30 μm。

对齿顶的修形高度,荷兰“希尔德”公司认为,齿轮齿顶修形高度与全齿高的比值约为1/4 较合适。

根据“希尔德”公司的推荐值及常规齿顶修缘高度=0.45 ×模数的计算以及考虑啮合线长度的减短量,综合分析后本研究认为按齿轮齿顶修形高度与全齿高的比值为22%较合适,即齿顶修形高度=2.25 ×6.5 ×22% =3.2 mm。大、小齿轮均采用齿顶修形,修形数值相等。

2.2 齿向弹性变形修形

齿轮承受载荷时会发生弯曲变形和扭转弹性变形,齿轮制造中的齿向误差、轴的平行度误差、齿轮箱轴承座孔的误差、箱体在受力时的扭转变形,高速齿轮离心力引起的变形等都会引起沿齿向啮合接触的不均匀,造成轮齿偏一端接触,所以必须进行齿向修形。

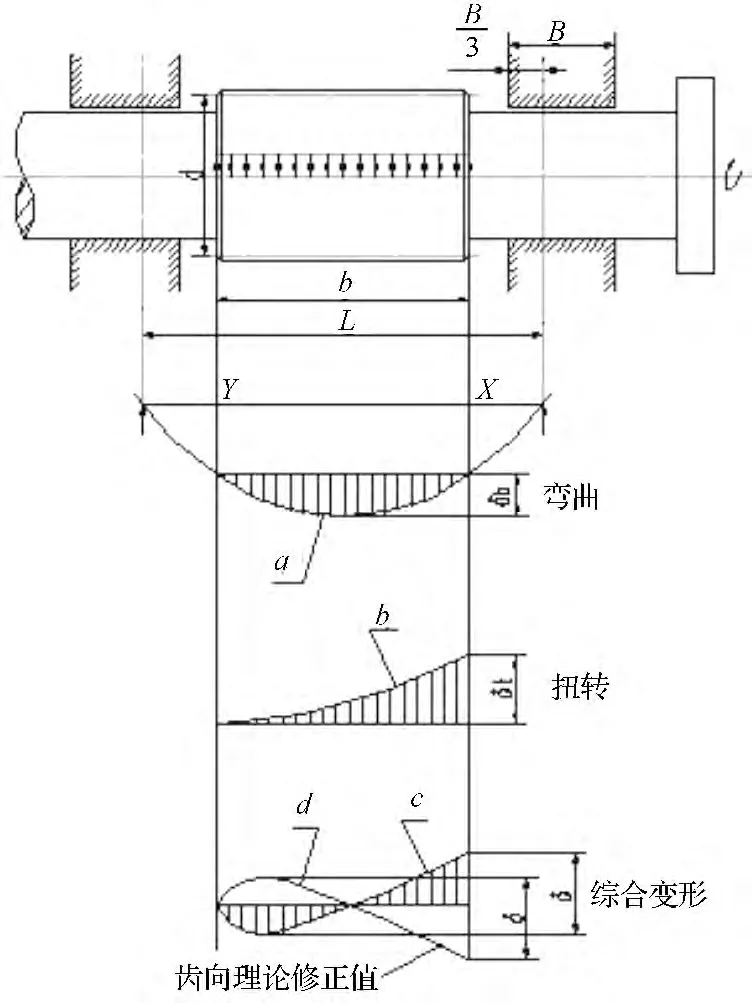

从齿向来说,齿轮轴在传动力的作用下产生弯曲变形和扭转变形,两种变形之和即为综合变形如图3所示。为了补偿在预定载荷Wt 下的弹性变形,齿向修形必须如曲线d 的形状。它正好和综合变形c 相反。

图3 轴齿轮变形和齿向修形

确定齿向修形量就是要求出综合变形在齿宽范围内的最大相对值,即总变形量,其值可按下式计算:

经计算:

因为δ <0.013 mm,取δ=0.013 mm。

对于采用配磨加工的高精度齿轮副,齿轮的齿向误差在配磨加工中已得到补偿,因此齿向弹性变形修形不考虑齿向误差的影响。

一对相啮合的齿轮,小齿轮轴径比大齿轮轴径要小得多,其弹性变形相对较大,而大齿轮的弹性变形则相对较小,可以忽略;还有一个因素是小齿轮的修形齿数要少,加工量也少。因此,通常仅对小齿轮作齿向修形。

3 齿轮的热变形修形

渐开线圆柱齿轮啮合传动时,啮合齿面间和轴承中都会由于磨擦而产生热,引起齿轮的热变形。对于节圆线速度大于100 m/s 的高速齿轮传动,特别是单斜齿轮的高速传动,润滑油由啮入端以几倍于线速度被挤向啮出端,这就使沿齿向温度场不均匀,在啮出端的一半齿宽上温度要高于前半部。

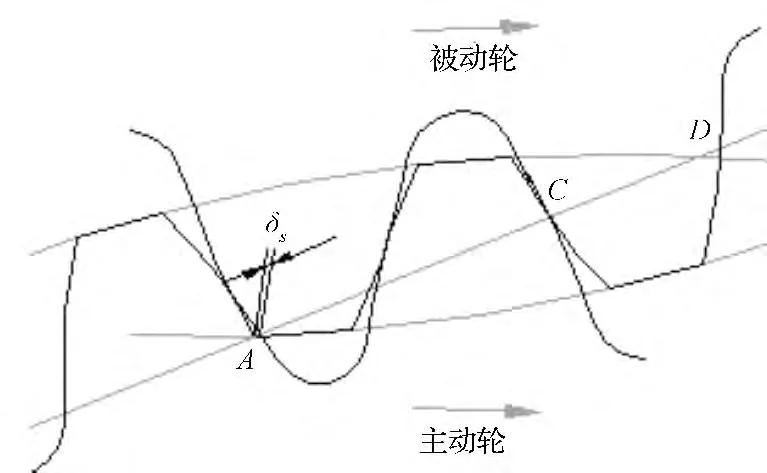

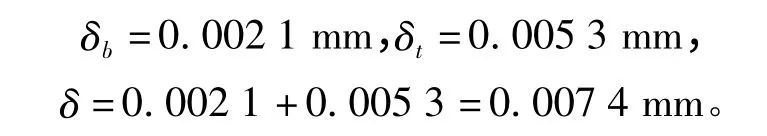

据文献[11]所述,“郑州机械研究所的高速齿轮测温实验表明,随着齿轮节圆线速度的提高,齿轮的温度增加,齿向温度分布不均程度增加;齿轮温度与节圆线速度的关系如图4所示”。

图4 齿轮温度与节圆线速度的关系

从图4 中可见,随着线速度的升高其差值越来越大,导致高温区的节圆要比低温区大一些。因此使理论节圆柱母线变化,这就使沿齿向载荷不均匀,如不进行适当的修形,将使齿面过早失效。

同一截面的同向齿廓温度相差很小,因此热变形对齿廓影响很小,所以热变形修形主要是对齿向修形。

对于高速透平单斜齿齿向热变形的修形可以按照有关文献推荐的高速齿轮齿向热变形修形量进行计算。

4 高速齿轮产品,齿轮弹,热变形的修形

4.1 齿廓修形

本研究采用一对齿轮的齿顶修形的形式,即小齿轮,大齿轮均作齿顶修形,修形数值相等,计算方法与修形数值在2.1 节已述,数值为:

齿顶修形量0.03 mm;

齿顶修形高度3.2 mm。

4.2 齿向修形

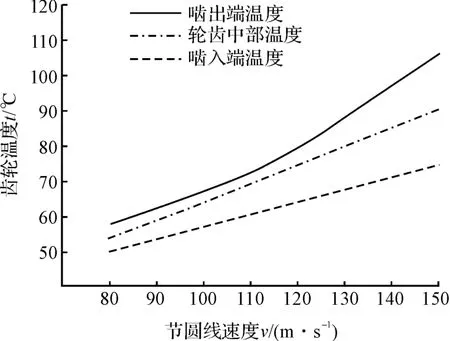

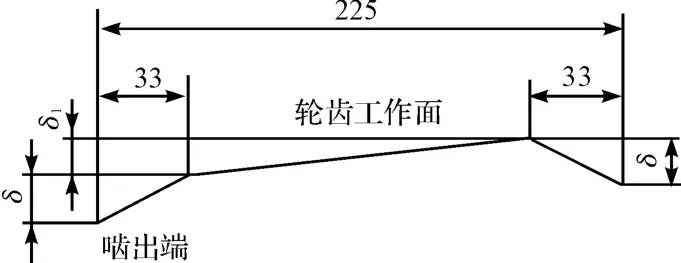

根据本台高速齿轮箱齿轮传动载荷与线速度都较高的特点,对小齿轮作齿向弹性变形修形和热变形修形,大齿轮齿向不修形。

齿向修形计算结果为:

δ=0.013 mm,主要考虑齿轮轮体弹性变形的影响,在2.2 已作计算;

δ1=0.008 mm,主要考虑热变形的影响,

其齿向修形曲线如图5所示。

图5 小齿轮齿向修形曲线

4.3 修形后齿轮强度的变化

本研究对齿轮强度用[12-13]的强度校核软件进行计算,未修形的齿面接触强度安全系数为1.618,齿根弯曲强度安全系数为1.983;修形后齿面接触强度安全系数提高至1.842,齿根弯曲强度安全系数提高至2.512;分别提高了13.8%和26.7%。

4.4 试车结果

该高速齿轮箱在公司试车台上作空负荷试车,笔者在额定转速(9 364 r/min)下离齿轮箱1 m 距离测得其噪声值为81 dB(A),而同等线速度未修形的齿轮箱噪声值是84 dB(A)或85 dB(A)。

同时在该齿轮箱上测得的振动值为10 μm,而同类产品未修形的齿轮箱振动值为12 μm 或13 μm。

4.5 修形后齿轮强度提高及试车结果分析

修形后从齿轮强度计算来说,对齿轮强度影响较大的齿向载荷分布系数下降明显,这对齿轮强度的提高是非常有利的。因此,修形后齿面接触强度和齿根弯曲强度的安全系数均得到了一定幅度的提高。

试车结果显示,修形后齿轮箱噪声比同等线速度不修形齿轮箱噪声下降了3 dB(A)~4 dB(A),说明采用了修形技术后,降低了齿轮的啮合冲击,从而降低了齿轮箱的噪声;由于减轻了啮合冲击,齿轮箱的振动值也随之下降。在齿轮箱上测得的振动值为10 μm,这是一个比较理想的数据,远低于公司的允许振动值20 μm。

5 结束语

本研究对高速透平单斜齿轮确定了齿廓修形、齿向弹性变形修形和齿向热变形修形的方法,对公司的一台高速齿轮箱产品采用该方法进行了修形。修形后齿轮的齿面接触强度和齿根弯曲强度都有了一定幅度的提高;从试车结果看,齿轮箱的噪声和振动均有所下降,基本达到了预期的修形效果。表明对高速透平单斜齿轮进行修形能有效地改善轮齿的啮合性能,降低振动和噪声;也表明本研究确定的齿廓修形和齿向修形方法是有效的,齿轮的修形设计,制造和使用是成功的,为以后其它产品的进一步修形提供了切实的依照。

当然,以后还将根据实际情况,对修形量作微调,以达到更好的修形效果和使用价值,从而进一步降低齿轮的噪声和振动,提高齿轮的承载能力。

[1]国家标准.通用机械和重型机械用圆柱齿轮标准基本齿条齿廓GB/T 1356[S].北京:中国标准出版社,2001.

[2]国家标准.渐开线圆柱齿轮—精度第2 部分GB 10095.2[S].北京:中国标准出版社,2001.

[3]热处理手册编委会.热处理手册[M].第2 卷,第3 版.北京:机械工业出版社,2001.

[4]American Petroleum Institute.Petroleum,Petrochemical and Natural Gas Industries-Steam Turbines-Special-Purpose Applications(API612-2003)[S].American Petroleum Institute,2003.

[5]American Petroleum Institute.Petroleum,Petrochemical and Natural Gas Industries-Steam Turbines-Special-Purpose Applications(API612-2005)[S].American Petroleum Institute,2005.

[6]ISO14661-2000.国际标准中译本[S].ISO,2000.

[7]齿轮手册编委会.齿轮手册[M].第2 版.北京:机械工业出版社,2004.

[8]辛经纬,王生泽.齿轮修形及其实现方法研究[J].机械,2009(5):10-12.

[9]陈娅婷.浅谈高速重载齿轮修形技术[J].机械制造与自动化,2011(6):66.

[10]张 展.实用齿轮设计计算手册[M].北京:机械工业出版社,2011.

[11]闻邦椿.机械设计手册[M].单行本,齿轮传动第5 版北京:机械工业出版社,2015.

[12]朱雪松,郝伟娜,高竹发.Halbach 阵列型摆线永磁齿轮传动转矩的有限元分析[J].轻工机械,2013,31(2):24-28.

[13]国家标准.渐开线圆柱齿轮承载能力计算方法GB/T3480[S],北京:中国标准出版社,1997.