电动汽车驱动控制系统快速控制原型测试平台研究*

林 鼎,谢博臻,朱绍鹏,马浩军

(浙江大学 动力机械及车辆工程研究所,浙江 杭州 310027)

0 引言

多轮独立驱动电动汽车,又称为分布式驱动电动汽车,其特点是每个驱动轮上都装有轮毂电机或轮边电机,通过电机直接带动驱动轮转动。这种驱动方式增强了车辆各驱动轮的独立可控性,同时也省去了许多复杂的传动机构,提高了传动效率,节省了布置空间[1-2]。多轮独立电驱动车辆由于各轮驱动力独立、精准、实时可控,具有明显的整车动力学优势。但同时,其行车安全性、稳定性和动力性依赖于一个稳定、可靠、高效的整车驱动控制系统。这个整车驱动控制系统包括软件和硬件,主要负责车况、路况、驾驶员意图等信息的采集、驱动控制策略的运算、各驱动轮驱动力的分配,是多轮独立电驱动的核心和基础。

基于V 模式开发流程,多轮独立驱动电动汽车的驱动控制系统开发,第一阶段是控制策略设计及离线仿真验证,第二阶段则是快速控制原型(RCP)测试[3]。RCP 测试相比于离线仿真,由于其被控对象是真实的,所以能够更好的检验控制系统的实时性及有效性;而与用真实控制器进行控制测试相比,其又有能够快速修改控制策略、缩短开发周期等优势[4],目前已经广泛运用在航空航天、汽车、发动机和工业控制等多个领域。

RCP 测试阶段中一个很重要的环节就是虚拟控制器的建立。国外对于虚拟控制器的研究已经较为成熟,其中有代表性的有dSPACE、NI、MathWorks 等公司的设备,这些设备具有较高的实时性,能够进行数据的快速采集和交换,也能够实现控制策略的快速修改和更新,还能够与常用的软件,如Matlab/Simulink和LabVIEW 等实现无缝对接。国内方面,由于研究起步较晚,目前大多使用国外公司的这些设备,在科研领域中进行RCP 测试研究。哈尔滨工业大学、同济大学、北京理工大学等都有使用dSPACE和Matlab/Simulink软件结合,基于快速控制原型完成相关控制器开发的经验[5-7],西北工业大学则利用xPC 构造了分布式仿真环境,完成了导弹研制过程中的RCP 测试[8]。

本课题组基于V 模式开发流程,在之前的研究中已经对两轮独立驱动电动汽车的驱动力分层控制和电子差速控制进行了功能设计及离线仿真,完成了驱动控制系统开发的第一阶段[9-11]。本研究基于NI CompactRIO 设计整车驱动力cRIO 控制器,通过搭建的后轮独立驱动电动汽车试验平台进行驱动控制系统开发的第二阶段RCP 测试。笔者设计的驱动力cRIO 控制器采用模块化设计,可快速配置驱动力分层控制和电子差速等控制策略,为电动汽车驱动控制系统开发节省时间和成本。本研究通过驱动控制的RCP 测试,验证所设计的后轮独立驱动电动汽车的动力性及电子差速控制系统的有效性。

1 试验平台设计

1.1 设计目标

根据国标《GBT28382—2012 纯电动乘用车技术条件》以及本课题组前期驱动控制功能设计及离线仿真的相关研究,制定电动汽车试验平台的设计目标。

动力性目标:

(1)驱动方式为后两轮轮毂电机驱动。

(2)最高车速≥80 km/h,综合工况续驶里程≥80 km。

(3)0 km/h~50 km/h 的加速时间≤10 s,50 km/h~80 km/h 的加速时间≤15 s。

(4)通过20%坡度的爬坡车速≥10 km/h。

控制系统:

(1)作为整车驱动力控制系统的试验平台,需要能够实现控制策略的快速更改。

(2)控制系统具有通用性,模块化等特点,方便拆装。

(3)能够采集所需的驾驶员指令、车辆行驶状况和路面状况等信号。

(4)实时性能好(≤50 ms)。

1.2 整车布置

针对以上设计目标,本研究基于某公司量产的一款传统燃油车,对其动力系统进行改造,开展整车布置。

本研究所设计的后轮独立电驱动车辆驱动系统主要由传感器、轮毂电机、控制系统以及动力电池等组成。控制系统主要包括整车驱动力cRIO 控制器、轮毂电机驱动控制器、信号通讯3 部分。

总体结构方案如图1 所示。

图1 后轮独立驱动电动汽车整车布置方案

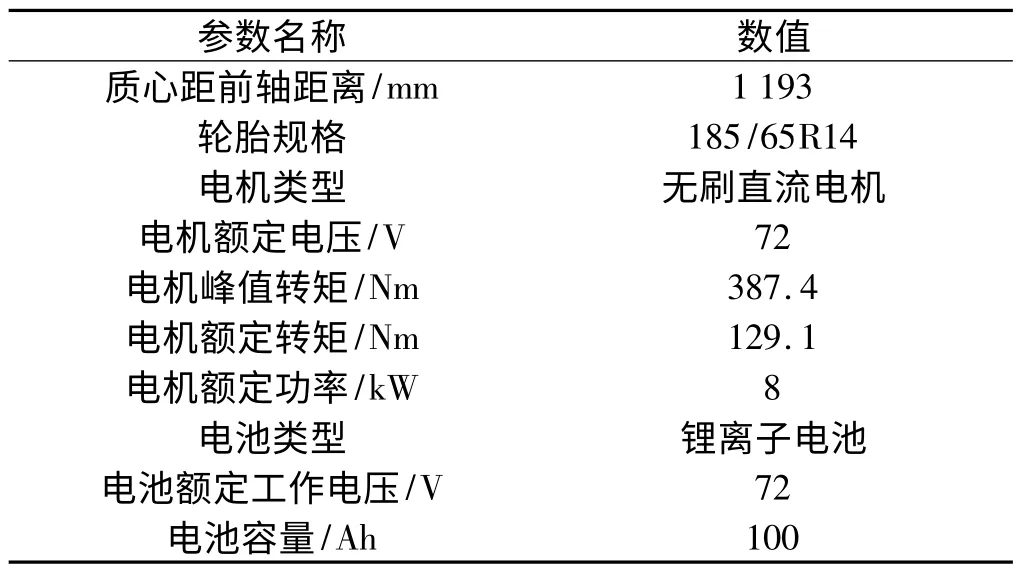

考虑到载荷分布和日常维护,本研究将提供动力的动力电池放置于原来车辆放置发动机的位置,同时将继电器保护系统、慢充、DC/DC和真空助力泵等部件也放置在前动力舱内。另外,为了避免电力系统对控制信号的干扰及信号衰减,本研究将整车驱动力cRIO 控制器和电机控制器布置在车辆尾部。

设计的整车试验平台如图2 所示。

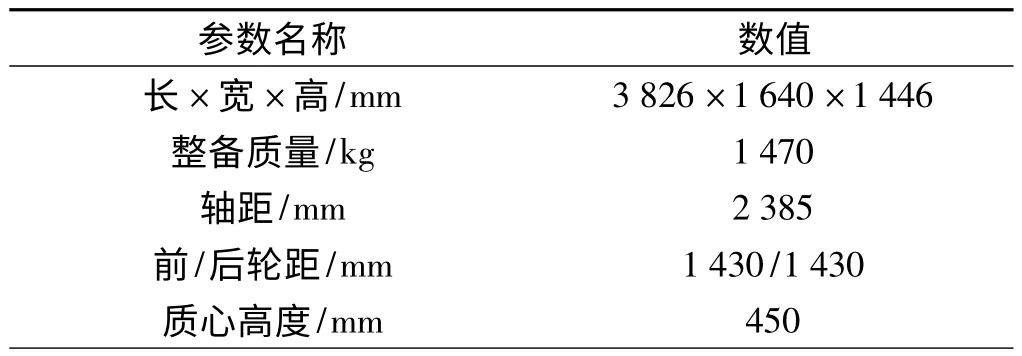

整车参数及相关的电机、电池参数如表1 所示。

表1 整车及电机电池参数

(续表)

2 整车驱动力cRIO 控制器

根据制定的关于控制系统的设计目标,整车驱动力控制器需要能够实现控制策略的快速更改,因此该试验平台选用NI CompactRIO 嵌入式控制系统搭建的整车驱动力cRIO 控制器。整车驱动力cRIO 控制器不仅可以实现整车驱动力控制策略快速重新配置,而且可以选用不同的采集、输出板卡,以接收和输出不同形式的信号。

图2 后轮独立驱动电动汽车RCP 试验平台

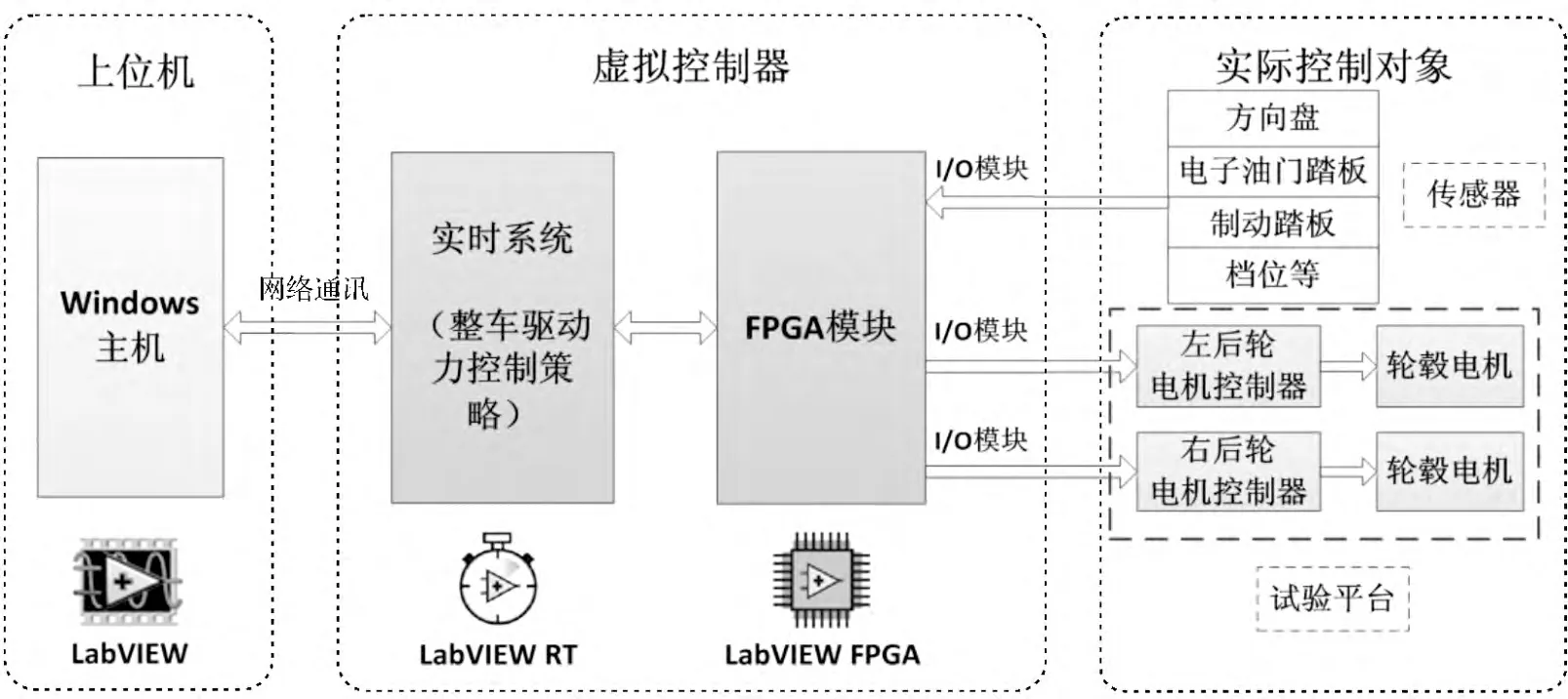

2.1 cRIO 控制器总体结构

整车驱动力cRIO 控制器的总体结构如图3 所示,其主要由上位机、虚拟控制器和被控对象组成。上位机作为编程和监测的主体,可通过其图形化编程软件LabVIEW 开发控制策略、自定义显示参数,实现对前期程序的有效编写和调试。cRIO 控制器包含FPGA整车驱动力cRIO 控制器的总体结构如图3 所示,其主要由上位机、虚拟控制器和被控对象组成。上位机作为编程和监测的主体,可通过其图形化编程软件Lab-VIEW 开发控制策略、自定义显示参数,实现对前期程序的有效编写和调试。cRIO 控制器包含FPGA 模块和实时系统。其中,FPGA 模块作为快速采集功能模块,可连接不同的板卡,采集驾驶员意图、车况、路况等信号,输出电机目标转矩、运行状态指令等信号。实时系统通过FIFO 或变量实现与FPGA 的数据交换,而与上位机的数据交换则通过网络TCP/IP 协议实现。实时系统作为控制策略的载体,可运行实时性较高、运算较复杂的控制程序。

图3 整车驱动力cRIO 控制器总体结构

2.2 cRIO 控制器硬件选型

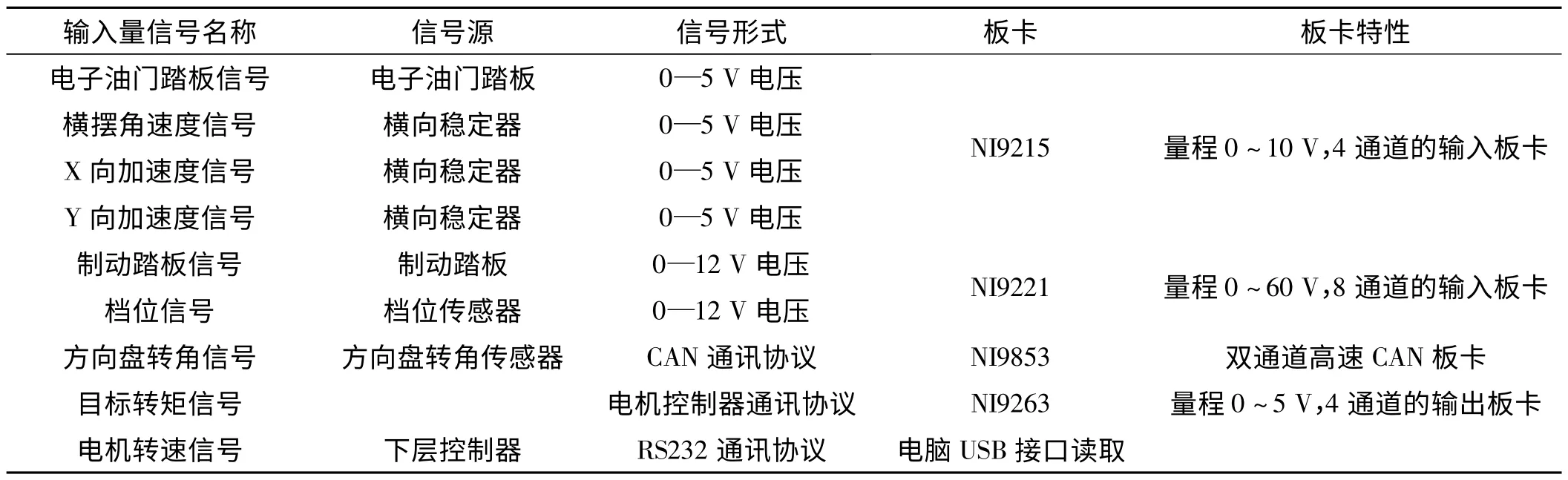

整车驱动力cRIO 控制器负责接收、处理驾驶员指令、车况、路况信号及驱动力控制策略的运算,制定各轮目标驱动转矩,并通过通讯协议向轮毂电机控制器发送转矩、运行状态、模式等控制指令。cRIO 控制器接收的信号包括油门踏板、方向盘转角、车速、驱动轮转矩、车辆X 向和Y 向加速度、横摆角速度等信号。cRIO 控制器接收的各信号形式及选择的I/O 板卡型号,整车驱动力cRIO 控制器接口定义及板卡选型如表2 所示;输出的信号包括目标转矩信号、正/反转控制信号、使能控制信号等,输出量及其相应的功能说明如表3 所示。

表2 整车驱动力cRIO 控制器接口定义及板卡选型

表3 整车驱动力cRIO 控制器输出量

由于cRIO 控制器I/O接口具有可配置性,需要相应的电机控制器通讯协议才可使cRIO 控制器和电机控制器相匹配。在选择好对应的板卡后,本研究将板卡嵌入到NI-CRIO 9023 的FPGA 面板中,并根据通讯协议采用对应的线束将传感器与板卡进行连接,完成整车驱动力cRIO 控制器的硬件部分搭建。

2.3 cRIO 控制器软件结构

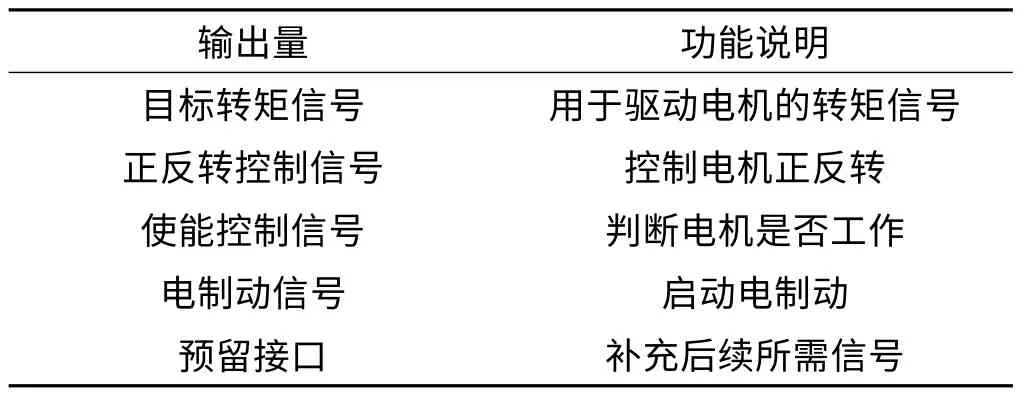

整车驱动力cRIO 控制器的软件部分在上位机中采用LabVIEW 编写,主要包括上位机监测控制模块、FPGA 数据采集输出模块、FIFO 模块、控制策略模块、储存模块和容错保护模块等。

本研究所搭建的上位机监测控制模块如图4 所示,对方向盘转角、档位信号等驾驶员输入以及横摆角速度、X、Y 向加速度等车辆状态量都可以实时监测;而控制策略的切换只需点击左、右两后轮之间的“H/A”切换按钮,H 代表分层控制策略,A 代表电子差速控制策略。

控制策略模块是软件部分中的核心模块,笔者在该模块中建立了电子差速控制和整车驱动力分层控制两种不同控制策略,通过条件语句来实现两种不同控制策略的切换和选择。

本研究在容错模块中定义了上电保护和档位保护等,用于防止驾驶员误操作而引起的危险。

图4 上位机监测控制模块

3 试验验证

本研究通过装有整车驱动力cRIO 控制器的后轮独立驱动电动汽车试验平台,对车辆动力性及设计的电子差速控制策略进行测试。

试验场地为路况较好的水泥路面,进行直行加速及左转弯试验。方向盘和油门踏板由驾驶员控制,所以试验数据难免会存在抖动。

3.1 直行加速试验

直行加速工况的一组试验结果如图5 所示。

从图5(b)可看出,车辆左右轮从19 s 左右开始输出转矩,在23s 左右达到峰值,而后基本保持稳定。方向盘虽然稍有抖动,但抖动范围很小在10°之内,同时也由于方向盘抖动使得左右驱动轮的输出转矩稍有变化。车速从20 s 左右开始增加,到30 s 时达到最大值50 km/h。车辆10 s 内能够从0 加速到50 km/h,已经达到了1.1 节设计的动力性加速目标。

图5 直行加速试验

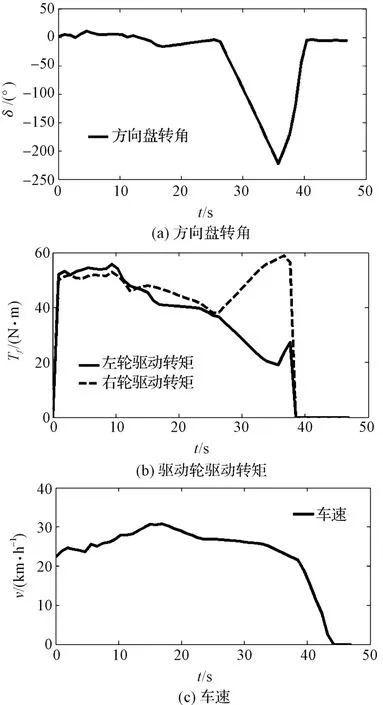

3.2 左转弯试验

左转弯工况的一组试验结果如图6 所示。从图6中可看出,车辆在26 s 左右开始进入弯道,方向盘转角在36 s 时达到最大值220°,方向盘转角数值为负代表车辆左转。油门踏板在转弯过程中基本保持不变,车速在22 km/h~26 km/h 之间,基本保持匀速。观察图6(b)所示的两驱动轮驱动转矩可发现,当车辆开始进入弯道时,由于是左转弯,左侧驱动轮转矩由40 N·m 减小为20 N·m,右侧驱动轮转矩由40 N·m 增大到60 N·m,电子差力效果明显。弯道结束时,两轮驱动力恢复相同。

由此可看出,电子差速控制策略在车辆左转时能够对驱动轮驱动力进行合理分配。

4 结束语

基于V 模式开发流程,本研究建立了电动汽车驱动控制系统的快速控制原型整车cRIO 控制器,通过后两轮独立驱动电动汽车试验平台,进行了快速控制原型测试试验。试验结果表明:

图6 左转弯试验

(1)设计的后两轮独立驱动电动汽车试验平台能够达到预期的设计目标,动力性能和控制系统均符合要求,且该试验平台能够对整车的各项数据进行有效观测和采集,控制策略能够实现快速修改,平台具有通用性和可配置性。

(2)设计的电子差速控制策略能够在车辆转弯时较好的完成车辆内外侧驱动轮的驱动力分配,有效提高车辆在转弯时的稳定性。

(3)通过快速控制原型测试可以快速优化和验证电动汽车驱动控制策略,缩短驱动控制系统的开发时间及成本。

在今后的研究中,一方面还将继续做大量快速控制原型测试试验,对驱动控制策略及试验平台进行优化;另一方面将基于V 模式开发流程,继续进行电动汽车整车驱动控制器的“代码生成及硬件制作”等开发工作。

[1]HORI Y.Future vehicle driven by electricity and control—research on four-wheel-motored“UOT electric march II”[J].TRANSACTIONS ON INDUSTRIAL ELECTRON ICS,2004,5(51):954-962.

[2]NAM K,FUJIMOTO H,HORI Y.Lateral stability control of in-wheel-motor-driven electric vehicles based [J].TRANSACTIONS ON VEHICULAR TECHNOLOGY,2012,5(61):1972-1985.

[3]丁荣军.快速控制原型技术的发展现状[J].机车电传动,2009(4):1-3,15.

[4]贺 萍,董铸荣,韩承伟,等.纯电动汽车综合性能试验台的国内外现状与改进[J].机电工程,2014(9):1231-1234,1238.

[5]于金泳,刘志远.基于快速控制原型的ABS 控制器开发[J].汽车技术,2006(12):20-24.

[6]沈悦明,陈启军.dSPACE 快速控制原型在机器人控制中的应用[J].机器人,2002(6):545-549.

[7]邹 渊,孙逢春,张承宁.电传动履带车辆双侧驱动快速控制原型开发[J].北京理工大学学报,2007(1):29-33.

[8]杨向忠,安锦文,崔文革.快速控制原型仿真技术应用[J].航天控制,2009(2):72-75,80.

[9]吴志军.多轮独立驱动电动汽车驱动控制系统设计[D].杭州:浙江大学机电工程学院,2014.

[10]邱斌斌,朱绍鹏,马浩军,等.电动车辆驱动控制系统仿真测试平台设计[J].浙江大学学报:工学版,2015,49(2):1-6.

[11]朱绍鹏,邱斌斌,吴志军,等.两轮独立驱动电动汽车的驱动力控制策略研究[C].2013 中国汽车工程学会年会论文集,2013:1-11.