考虑油门开度快速变化的工程车辆四参数换挡策略研究

张永明,徐 杰,田晋跃

(江苏大学汽车与交通工程学院,江苏镇江212013)

0 引言

工程车辆以作业工况为主,且作业条件恶劣、复杂多变,为了保证工程车辆作业时具有足够的动力性,其采用最佳动力性换挡规律。目前,按照控制参数的个数以及应用的普遍情况来看,工程车辆的换挡规律主要包括:双参数、三参数的换挡规律[1-2]。两参数控制以车速和油门开度或以车速和发动机转速为输入参数,车辆在正常路面稳态行驶,两参数控制准确,能够反映驾驶员的驾驶意图,进行正确的换挡操作。以车速、油门开度和加速度三参数的控制与两参数(车速和油门开度)控制相比[3],工程车辆三参数最佳动力性换挡规律具有较小换挡冲击度,充分反映外界环境对车辆换挡的影响,更加符合工程车辆的实际工作状态。

然而车辆在油门开度变化率较大的情况下容易出现频繁换挡的现象,降低了车辆的舒适性[4-5]。所以本研究在研究工程车辆三参数最佳动力性换挡规律的基础上,提出了基于油门开度快速变化的四参数换挡规律,达到消除或者减少由于油门开度变化率较大的情况下引起的频繁换挡的目的。

1 油门开度快速变化导致频繁换挡的原因

工程车辆发生油门开度快速变化的工况有作业工况和起步加速工况等。在作业工况中,由于工程车辆需要很大的驱动力来完成作业,例如挖掘、推土等,需要在短时间内加大油门以获得发动机较大转矩;在作业工况完成后需要将工程车辆快速转移时或是在起步加速工况时,需要快速升到高速档以提高车速快速行驶,此时驾驶员会快速加大油门开度。在油门开度变化较大情况下,工程车辆惯性很大,所以导致工程车辆行驶速度很难快速响应油门开度的这种突变,即车辆行驶车速的改变较油门开度有较大的滞后,这种滞后性在车辆行驶档位越高、油门开度变化越快、车辆惯性越大等情况下越严重。在三参数最佳动力性换挡规律下,由于缺少油门开度变化率这一参数,三参数换挡规律不能准确、全面地反映工程车辆在此等工况下的信息,导致工程车辆换挡频繁,增大了车辆换挡冲击度,严重影响工程车辆平顺性与舒适性。

动力性分析

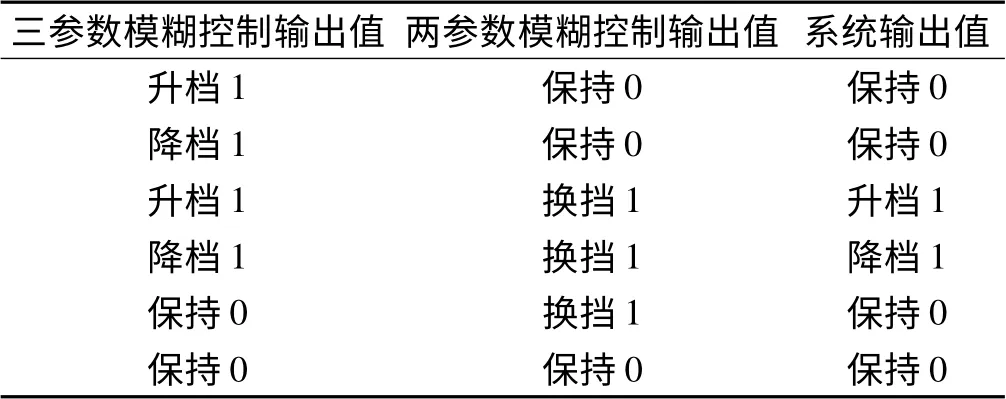

从动力性的角度看发动机非稳态工况,发动机的热状况、负荷(油门开度)和角速度一般同时改变,或者有两者发生同时改变,这种改变都将改变发动机充量系数与气缸内混合气充分,而且发动机的机械损失变大,这将导致发动机非稳定工况下动力性指标比稳态下低,这时发动机动态转矩由转速变化率dωe/dt 与油门开度变化率dα/dt 决定[6]:

从公式(1)可知,dωe/dt 与dα/dt 值越大,则(t)与Te(t)的差值就越大,即发动机动态转矩与发动机稳态转矩的差值就越大,所以导致所设计的三参数换挡规律与车辆实际工况不完全匹配,所以在发动机油门开度变化率较大时,车辆发生频繁换挡现象。

2 基于Mamdani 型推理的四参数模糊控制系统设计

本研究在三参数最佳动力性换挡规律的基础上提出了基于油门开度快速变化的四参数换挡规律,以模糊控制理论为换挡规律控制方法,最终达到消除或减小因为油门开度变化率较大而导致的工程车辆的不合理的频繁换挡操作,使得新换挡规律能够准确、及时地反映驾驶员意图。

2.1 模糊控制原理

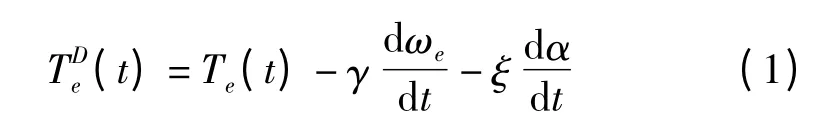

四参数模糊控制较三参数模糊控制,其输入参数多了一个,相应的所产生的模糊控制规则就会增加很多,这会大大增加计算机计算量[7-9]。本章研究四参数换挡规律的控制方法是将四参数换挡规律分为两个模糊控制,一个是三参数模糊控制,另一个是两参数模糊控制。双模糊控制原理图如图1所示。该双模糊控制方法不仅减小了输入数据的处理难度,提高了系统响应速度,而且使得工程车辆换挡精度得到了提高,更加符合驾驶员的驾驶意图。

图1 四参数模糊控制原理

图1 中,三参数模糊控制器的作用是输出对应的工程车辆换挡策略,两参数模糊控制器输出油门开度变化率的换挡策略,其是对三参数模糊控制器输出的换挡策略进行修正,判断是否进行档位变换。

2.2 模糊控制系统的输入量与输出量

选定车辆速度v 模糊化值用7 个模糊状态量来描述:{极小车速、非常小车速、小车速、中车速、大车速、非常大车速、极大车速};选定发动机的油门开度α 模糊化值用7 个模糊状态量来描述:{极小、非常小、小、中、大、非常大、极大};选定车辆行驶加速度dv/dt 划分为4 个模糊集合,分别为{小、较小、中、大};选定油门开度变化率dα/dt 模糊化值用7 个模糊化状态量来描述:{极负大、负大、负小、零、小、中、大};三参数模糊控制器用来判断车辆的升档、降档以及保持在原来档位,两参数模糊控制器输出状态值是{保持当前档位、变换当前档位}。

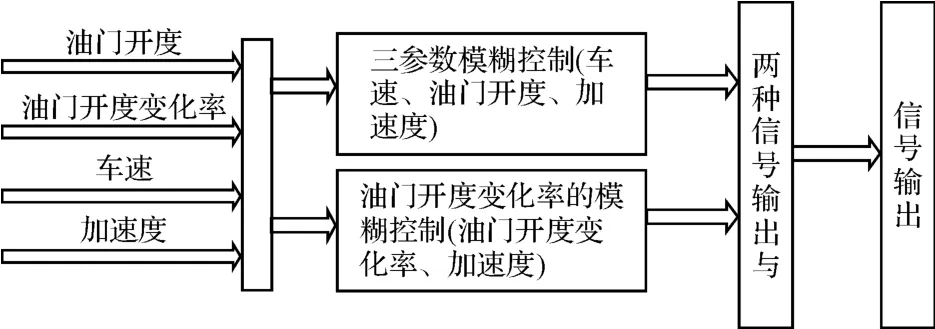

本研究将两个糊控制器的输出结果进行逻辑与操作,将升档和降挡统一视为换挡操作并作为逻辑与的控制输入为1,变速器的保持动作控制输入为0,得到最终的换挡策略,换挡策略如表1所示。

表1 换挡输出结果真值表

在发动机油门开度变化不大时,两参数模糊控制输出值为换挡,此时系统输出值为正常变换档位;在油门开度变化率较大时,两参数模糊控制输出值为保持在当前档位,此时系统输出值是保持在原来的档位,不进行档位变换。

2.3 两参数模糊控制系统的模糊规则与推理

两参数模糊控制器实质是油门开度快速变化下的模糊控制器,模糊隶属度函数均用高斯函数来描述,高斯函数能够合理的反映输入参数的变化特性。两参数模糊控制规则是在车辆系统辨识以及总结了优秀驾驶员经验的基础上建立的,其具体规则如下所示:

式中:Eup,Edown—当油门开度变化率为正/负时,油门开度正/负变化率设置进行换挡的阀值;dα/dt—油门开度变化率;Ac—加速度。

3 基于Matlab/SIMULINK/Stateflow 的仿真

3.1 换挡的Stateflow 模型搭建

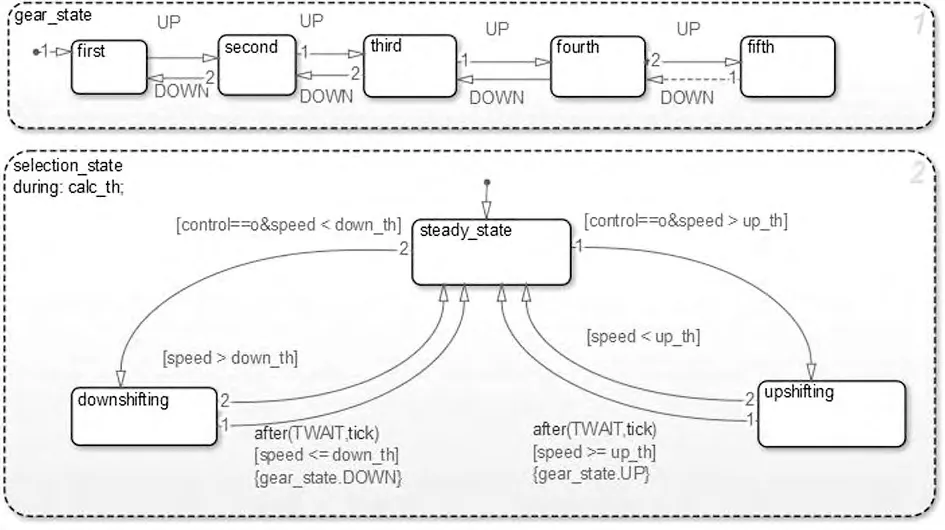

笔者对所研究的工程车辆建立换挡逻辑判断模块,换挡Stateflow 模型[10]如图2所示。

图2 换挡Stateflow 模型

在图2 中还增加了control 事件触发器,该触发器的作用是;若control = =0,则表示四参数模糊控制器的输出符合发动机油门开度正常变化,变速器可以正常的进行升档与降档;若control = =1,则表示四参数模糊控制器的输出不符合发动机油门开度正常变化,变速器不可以进行正常的升档和降档。

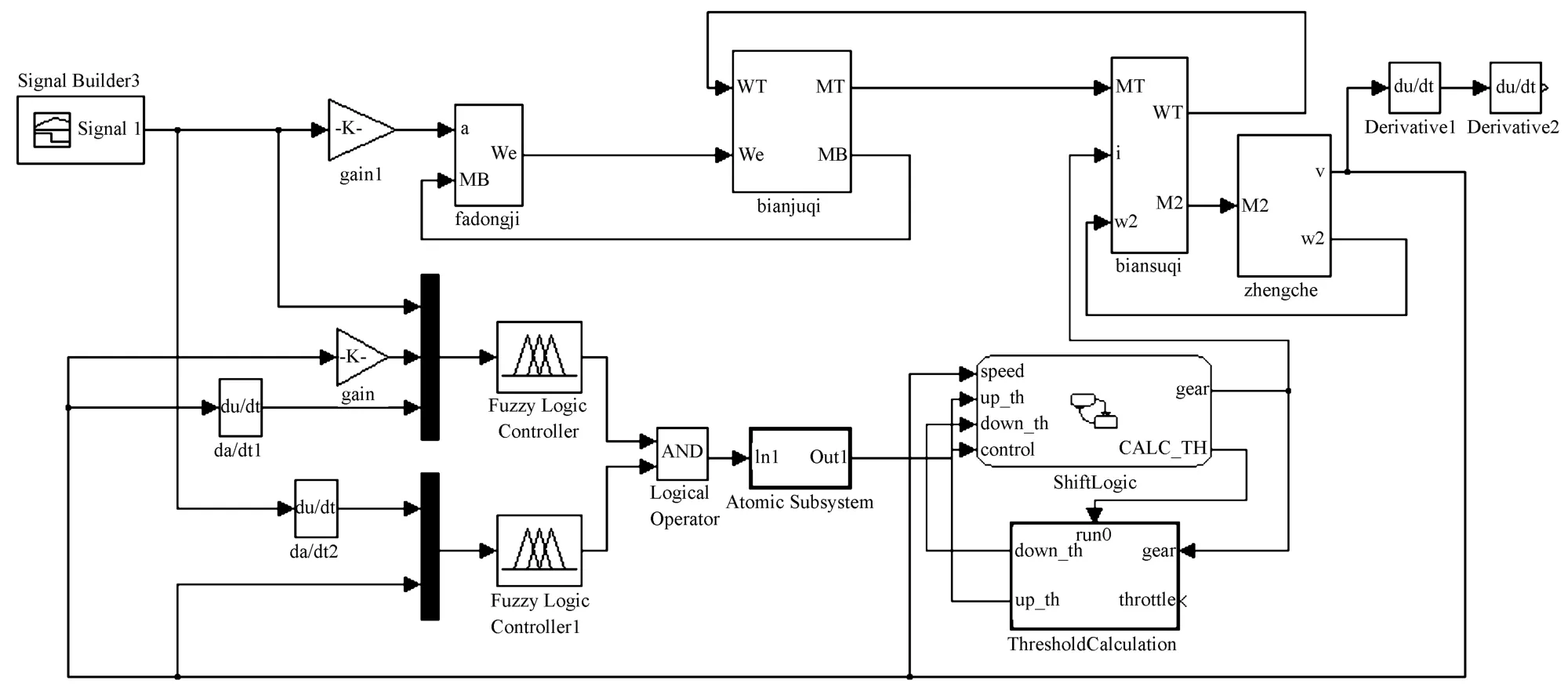

3.2 四参数模糊控制仿真模型搭建

本研究分别建立工程车辆传动系统各子模型,包括发动机模型、液力变矩器模型、变速器模型与整车模型等,将上述模型与双模糊控制系统与Stateflow 换挡模型组合在一起构成四参数模糊控制仿真模型,四参数模糊控制仿真模型如图3所示。

图3 四参数模糊控制仿真模型

4 仿真分析

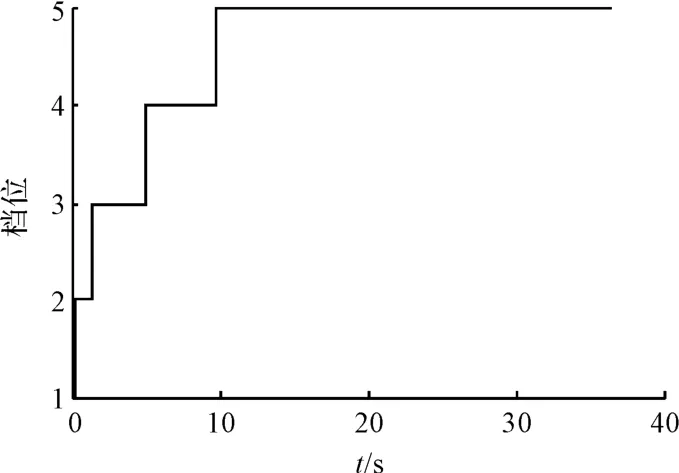

虑油门开度快速变化的四参数换的规律仿真仅以工程车辆转移工况(或起步加速工况)为例进行分析。仿真时间设置为40 s。

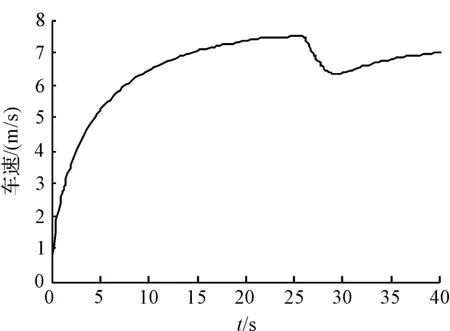

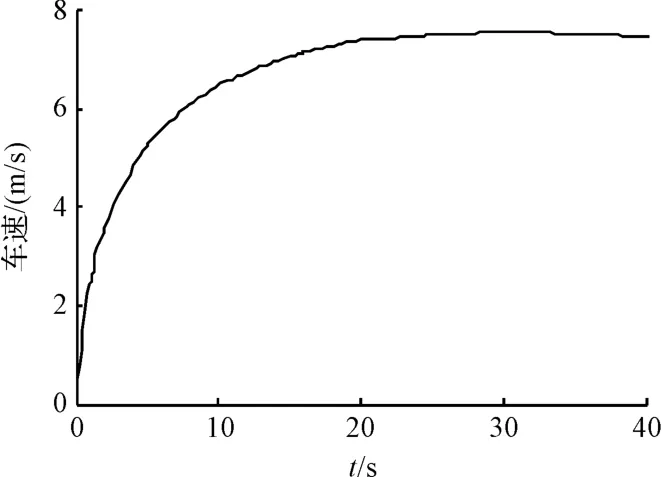

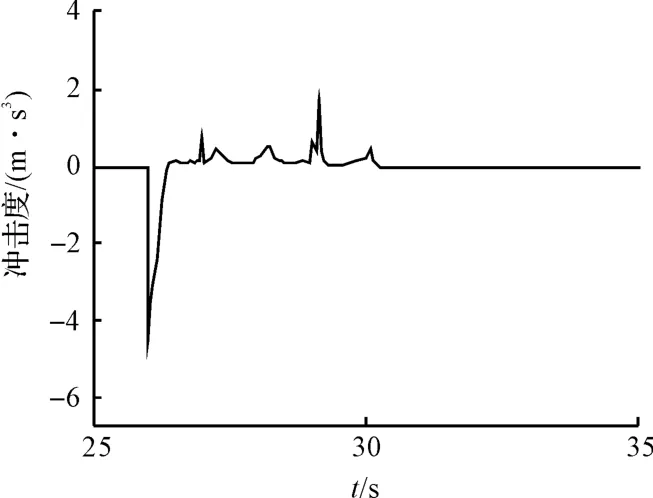

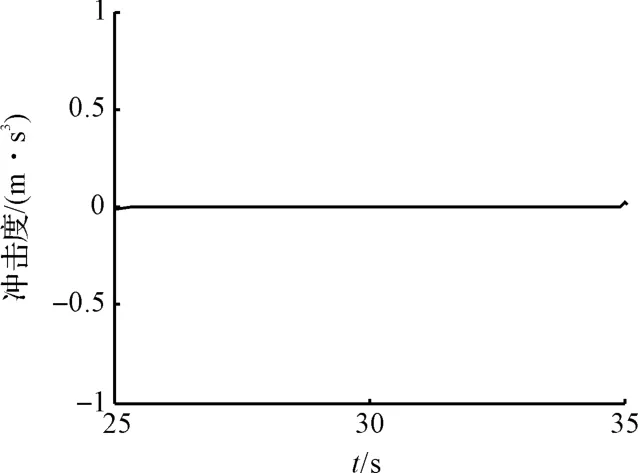

考虑油门开度快速变化的四参数模糊控制系统仿真结果如图5、图7 和图9所示,没有考虑油门开度快速变化的三参数模糊控制系统仿真结果如图4、图6、图8所示。

图5 四参数仿真档位

图6 三参仿真挡车速

图7 四参数仿真车速

图8 三参数仿真冲击度

图9 四参数仿真冲击度

通过四参数仿真与三参数仿真结果的对比可知,没有考虑油门开度快速变化的三参数模糊控制系统在仿真时间约为26 s 时发生5 档与4 档之间的频繁换挡现象,对应着的工程车辆行驶车速在该时刻下降,冲击度迅速增大,如图6、图8所示。相反,考虑了油门开度快速变化的四参数模糊控制系统在仿真过程中没有出现循环换挡现象,车速与冲击度没有什么突变现象,如图7、图9所示。

5 结束语

本研究通过对发动机非稳态工况进行动力性分析和对工程车辆自动变速器双参数、三参数的换挡规律进行研究,得出以下结论:

(1)通过仿真曲线的对比可知,考虑油门开度快速变化的四参数模糊控制能够有效的降低车辆换挡次数,不仅降低了换挡冲击度,减少了工程车辆动力传动系统各个部件的磨损,提高了车辆舒适性与平顺性,而且四参数换挡规律更加符合驾驶员的驾驶意图。

(2)四参数模糊控制是较多输入参数的控制,本研究采取将四参数分开的双模糊控制的方式,有效的减少了模糊控制规则的数量,提高了处理器的运行效率。

[1]黄永晶,姚 进,韩嘉骅.工程车辆自动变速技术及研究现状[J].煤矿机械,2013,34(1):108-109.

[2]周 靖.牵引车自动变速器换挡规律的研究[J].装备制造技术,2014(2):2-4.

[3]张建珍,骆剑亮.基于三参数最佳动力性换挡规律的制定与仿真研究[J].华南热带农业大学学报,2006,12(4):19-22.

[4]侯 亮,官 登,黄鹤艇,等.工程车辆的综合换挡规律研究[J].中国工程机械学报,2013(3):195-199.

[5]刘文光.商用汽车电控机械自动变速器智能控制技术研究[D].江苏:江苏大学汽车与交通工程学院,2010.

[6]葛安林,吴锦秋,林明芳.汽车动力传动系统参数的最佳匹配[J].汽车工程,1991,13(1):35-42.

[7]赵鑫鑫,张文明,冯雅丽,等.工程车辆自动变速器换挡过程建模与仿真[J].华中科技大学学报:自然科学版,2014.42(3):45-47.

[8]SAKAI,HASEGAWA Y,SAKAGUCHI S.Shift scheduling method of automatic transmission vehicles with application of fuzzy logic[C].SAE Paper 905049,1990.

[9]何忠波,白鸿柏,杨建春.AMT 车辆频繁换挡的消除策略[J].农业机械学报,2006,37(7):9-13.

[10]邱晓林,李天柁.基于Matlab 的动态模型与系统仿真工具Simulink[M].西安:西安交通大学出版社,2003.