基于压下力控制模型的带钢平整分卷机组液压控制系统自动化改造

杨莉华

(四川机电职业技术学院机械工程系,四川攀枝花617000)

0 引言

热轧带钢具有良好的力学和表面质量,广泛地应用于集装箱、汽车、铁路机车车厢、管道、钢瓶等工业制作行业,也是冷轧板及其深加工产品的基材。热轧带钢平整分卷机组液压控制系统(HGC)是热轧平整机机架控制的核心部分,它是在常温下对热轧后的带钢进行平整提供动力并进行控制,从而达到消除带钢的屈服平台,调质带钢的力学性能,改善带钢的平直度,调整或控制成品带钢粗糙度的目的。某热轧带钢厂液压控制系统改造前,平整轧制组工艺参数的预设值主要是依靠简单的图表和现场操作人员的经验相结合的方法进行人工设置,经常造成产品质量不合格的问题。

随着科技的发展、技术的进步以及用户要求的不断提高,带钢平整机组生产方式逐渐趋于“模型化”、自动化[1]的方向发展。原来落后的调节方式已远远满足不了现代生产技术要求。因此,为了提高热轧平整分卷机组的自动化生产水平和控制精度,提升产品质量,减少人力资源成本,增加经济效益,该厂结合现场生产实际,将原继电器控制方式改为PLC 控制方式。整个液压控制系统由泵站、蓄能器装置、控制阀台、压下液压缸、压力传感器、位置传感器、压力继电器、连接管路、S7300PLC、WINCC 组态软件等组成。该控制系统主要针对现场生产实际设计,采用了先进的技术及装备,较好地提高板材的板形和表面质量,消除了板材横折和浪形缺陷。

1 控制系统组成

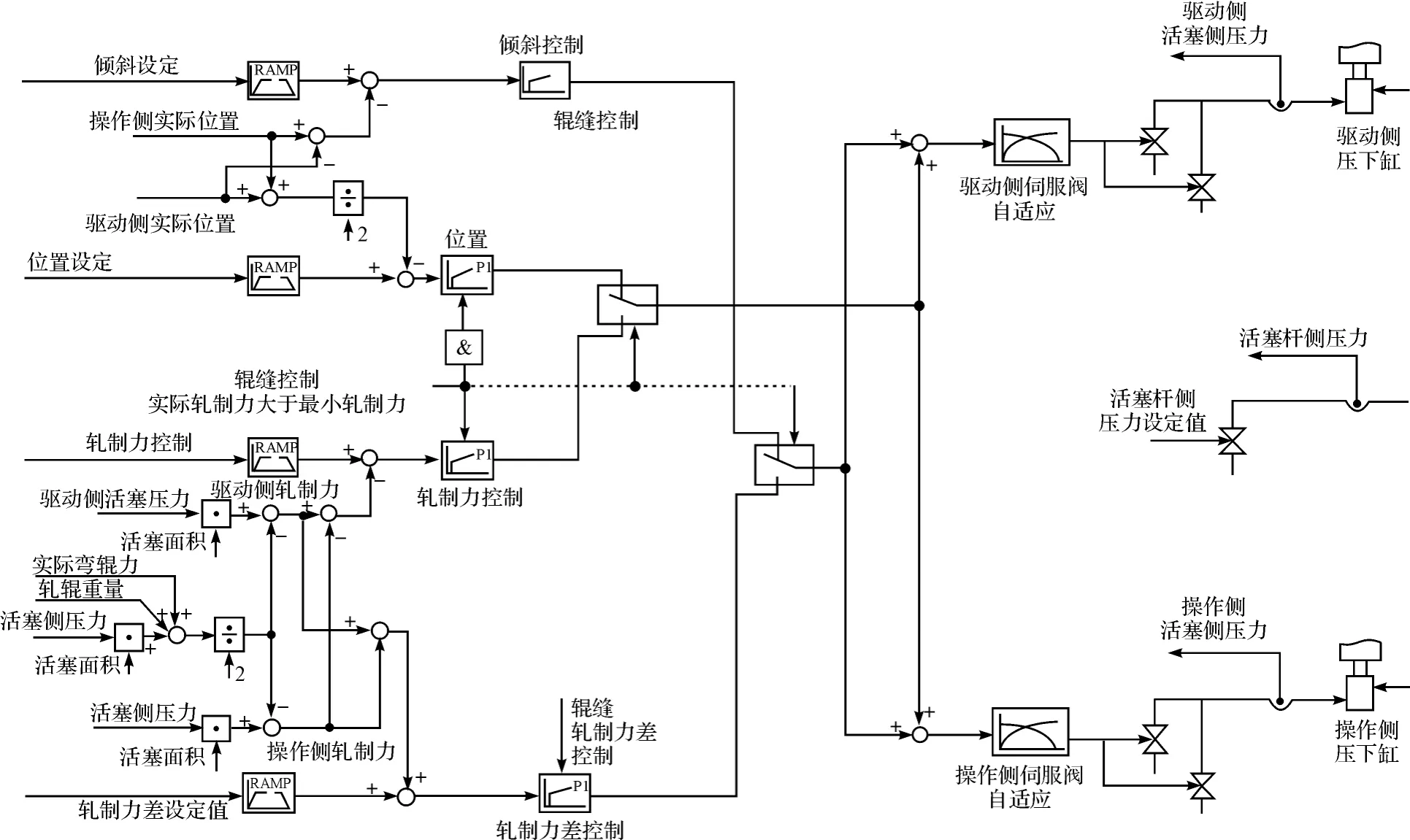

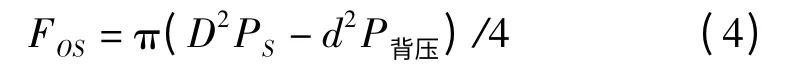

某热轧厂平整分卷机组压下系统控制框图如图1所示。液压系统中主油泵装置、主油路和循环装置上安装电子压力开关以供检测油液压力,信息传给PLC进行运算并发出控制信号;在平整机下部的两侧(驱动侧和操作侧)安装两个带自身安全保护的HGC 液压缸,安装压力传感器检测两侧压下缸的压力,并通过电液伺服阀对HGC 液压缸进行开环/闭环控制;两个HGC 液压缸内中心线上的位置传感器,用于测量驱动侧、操作侧压下缸的位置;由位移传感器对驱动侧、操作侧压下缸上极限位置进行检测。整个控制系统采用S7-300PLC 和Profile Bus 通讯协议以及WINCC 组态软件来完成,具有良好的HMI 人机操作界面[2]。

图1 平整分卷机组压下系统控制框图

2 液压压下控制系统

2.1 辊缝控制

平整分卷机组液压压下系统的控制指对支承辊压下液压缸的控制。平整机在穿带、甩尾、停车及分卷作业时,为防止轧辊的碰撞,在设计液压压下系统时工作于辊缝控制方式。辊缝控制通过安装在压下液压缸上的位置传感器反馈位置信号,并将位置信号传递给PLC 运算信息,实现闭环控制,从而提高控制精度。

2.1.1 液压辊缝控制模式

平整机的液压辊缝控制有两种运行模式,即:位置控制、轧制力控制。相应地,液压辊缝控制部分设置以下控制单元:位置控制单元、轧制力控制单元、倾斜控制单元、同步控制单元等[3]。辊缝打开时只能进行位置控制,当辊缝闭合时才能使用轧制力控制(轧制力应大于或者等于最小轧制力)。不论在任何时候,位置控制和轧制力控制这两种控制方式都应能平稳地进行切换。所以要求控制系统在任何时间内,未被使用的控制回路通过比较实际值/基准值而得到的控制器输出应实时对在线控制回路的输出信号进行修正[4]。

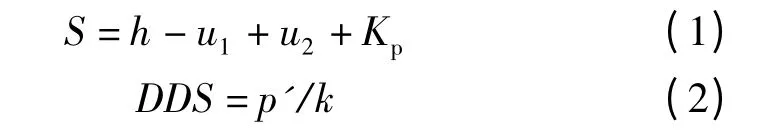

辊缝计算:

式中:S—未考虑上修正的辊缝设定,mm;u1—机架刚度变形,mm;p'—低速轧制力,2.0 ×106N;K—机架刚度系数,默认值为3.5 ×106N/mm;u2—机架位移,默认值为2.5 mm;Kp—控制补偿系数,根据带钢厚度分类CH 确定[5]。

2.1.2 位置控制

位置控制系统用于HGC 液压缸的位置闭环控制,实际位置值由位于两个HGC 液压缸内中心线上的位置传感器测量,在驱动侧和操作侧配备了单独的位置控制系统和轧辊倾斜控制系统。

平整机作位置控制时,根据压下缸位置偏差控制压下缸伺服阀。在下列情况下使用位置控制:辊缝打开过程(轧制力F <0)时;辊缝关闭过程,直至轧制力达到最小轧制力或预设定轧制力;穿带过程时;轧辊调零时;采用位置控制模式。换辊或重卷方式时,必须选择位置控制方式;平整方式且当轧制力小于150 T 时,必须选择位置控制方式,当轧制力大于150 T 时采用压力控制方式[6]。

2.1.3 轧制力控制

平整生产中通常采用轧制力控制模式。辊缝关闭过程,当轧制力达到最小轧制力或达到预设定轧制力以后采用轧制力控制模式;轧辊调零时采用轧制力控制模式;轧制力控制模式将一直保持直至其他模式被选用。

轧制力控制系统设计为一个总的轧制力控制系统,包括在驱动侧和操作侧的单独的轧制力控制系统,以及来自上一级轧辊倾斜控制系统的修正。轧制力控制以驱动侧和操作侧的总轧制力作为控制目标,取轧制力设定值和实际总轧制力形成闭环控制。单独的轧制力控制器用于标定过程和测试操作。轧制力控制只可能在辊缝闭合的状态下使用,如果轧制力下降低到设定的最小值就自动切换为位置控制[7]。

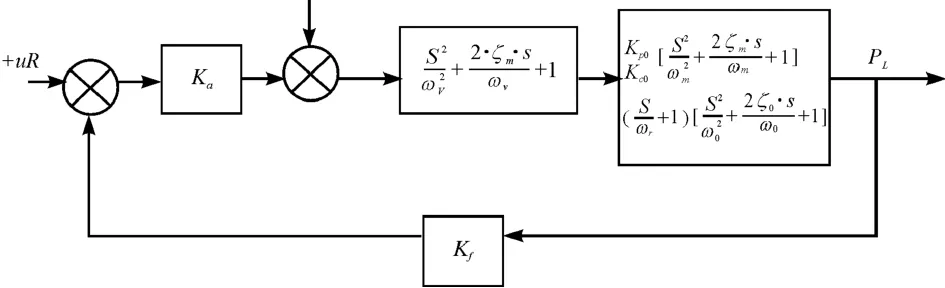

轧制压力的计算:

式中:FOS—操作侧轧制压力。

式中:FDS—传动侧轧制压力。

式中:D—缸径;d—活塞杆径;G—上工作辊和上撑辊和支撑辊的总重量;FBG—工作辊弯辊力,正弯时为负,负弯时为正。

平整机在位置控制和辊缝控制方式时,压力PS为检测反馈信号。在恒轧制压力控制方式时,PS既是检测反馈信号,又是被控量[8]。

2.1.4 倾斜/同步控制

倾斜控制控制驱动侧和操作侧的辊缝偏差,作为位置控制的补偿使用;同步控制控制驱动侧和操作侧的轧制力偏差,作为轧制力控制的补偿使用。

倾斜/同步控制系统叠加在位置/轧制力控制系统中,确保两个HGC 液压缸处于调平位置,它能够实现上辊系调平于轧辊中心线,轧制力调整通过倾斜/同步控制系统直接作用于伺服阀的电流,而不是直接给出一个附加值,轧制时操作工手动进行倾斜调整[9]。

2.1.5 伺服阀特性补偿

在压下系统的压力调节过程中,随着压力实际值逐渐接近设定值,伺服阀两端液压油压力差相应减小,油流情况将发生变化,使伺服阀在控制系统中表现为一个非线性环节,并导致压力伺服系统动态响应变慢[10]。

改善的方法是在压力实际值接近设定值时,根据当前压下缸的实际压力,求得相应的补偿系数。在目标设定值的基础上叠加一个补偿设定,使伺服阀在压力接近时仍然保持足够的开度,从而提高动态特性。伺服阀特性补偿环节在整个系统中表现为一个可变增益环节。伺服阀特性补偿曲线如图2所示。

图2 伺服阀特性补偿曲线

2.2 液压弯辊控制

在平整机上,工作辊和支承辊之间安装有弯辊缸,正、负弯辊缸均采用比例调节阀控制其弯辊力的大小,每个比例阀都带一个压力传感器,弯辊压力传感器信号接入自动化系统,以形成正、负弯辊力的闭环控制。弯辊压力控制采用闭环补偿控制,以补偿比例调压阀的非线性。弯辊力控制可改善平整带钢板型以及补偿由于轧制力变化而引起的有载辊缝变化。同时,在平整过程中,操作人员可手动改变弯辊力的大小。液压弯辊控制框图如图3所示[11]。

图3 液压弯辊控制框图

弯辊设定值:包括预设定弯辊力和主操作台手动弯辊力调整两部分。本研究根据操作模式等逻辑条件对设定值进行选择或综合后所得到的基本设定值,经限幅器、斜坡函数发生器作进一步处理,得到弯辊控制器的实际设定值。设置限幅器的作用,是防止输入过大或过小的弯辊力;而斜坡函数发生器则用于避免产生过大的冲击。

弯辊控制器的实际设定值的确定原理图如图4所示。

图4 弯辊控制器的实际设定值的确定原理图

2.3 恒压力控制

恒压力控制亦称恒轧制力控制,是平整机液压压下系统最重要控制方式之一。恒压力控制设计为闭环控制,压力反馈来自液压压下系统的压力传感器。本研究通过闭环控制,对液压缸内的压力进行调节,以达到控制的目的。目前热轧平整机通常选择恒压力控制方式,其主要优点是可消除轧辊偏心的影响,提高产品的平直度,并且对带钢的表面光洁度和带钢的机械性能也有一定的改善[12]。

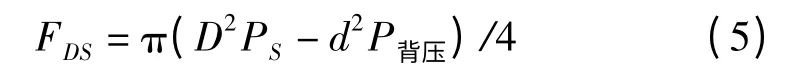

2.3.1 压下力闭环控制框图

压下力闭环控制框图如图5所示。

图5 压下力闭环控制框图

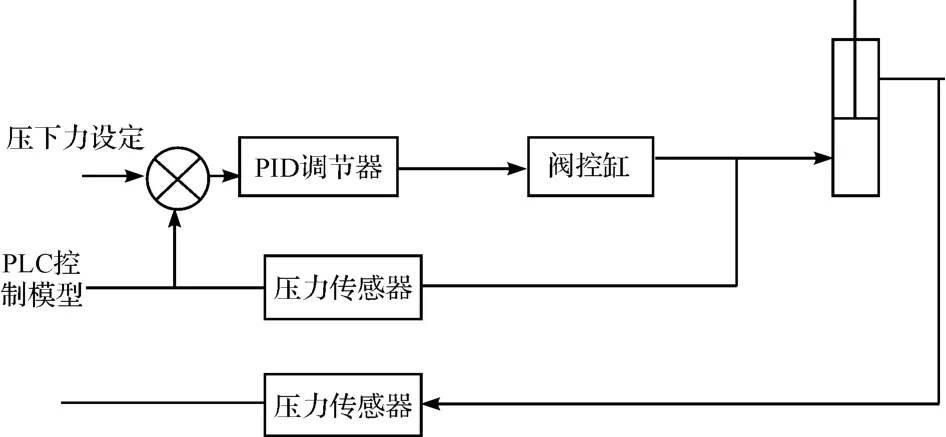

2.3.2 压下力闭环控制简化框图

压下力闭环控制简化框图如图6所示。

图6 压下力闭环控制简化框图

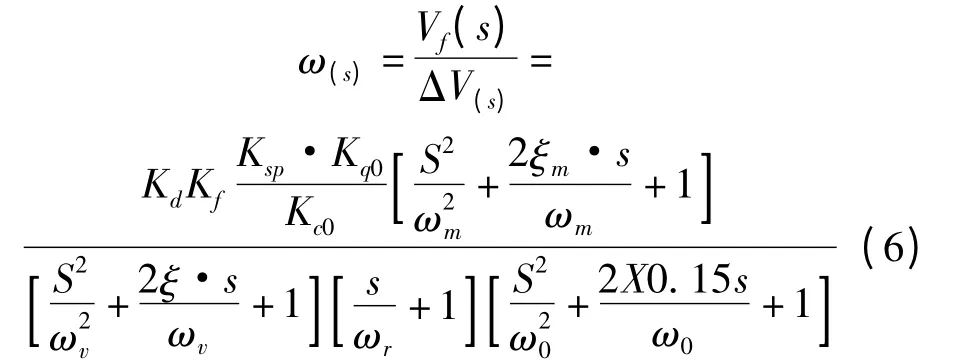

2.3.3 开环传递函数

开环传递函数:

具体参数选择此处略。

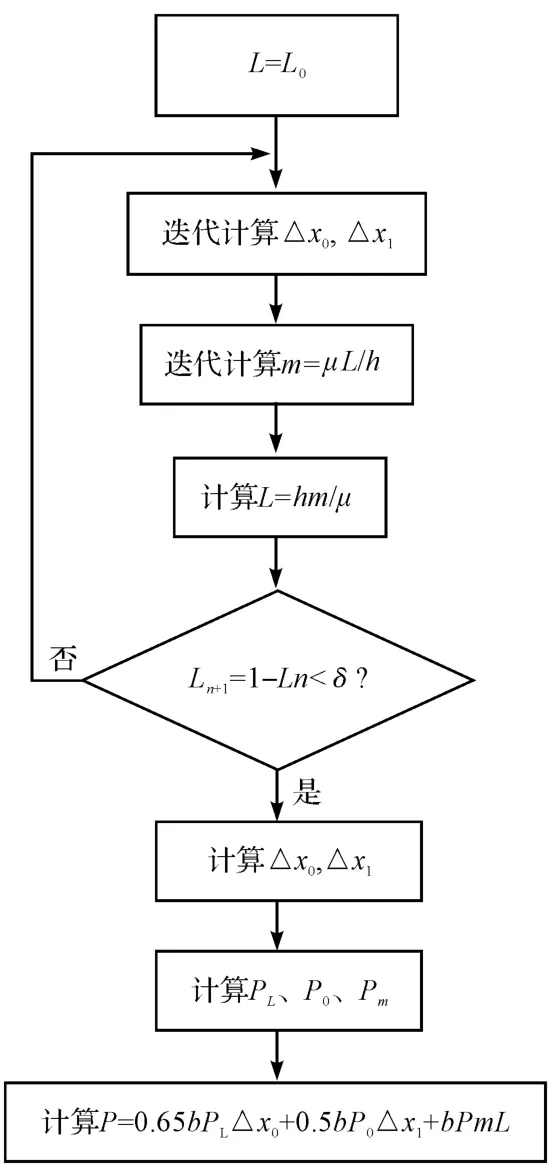

2.3.4 恒轧制压力模型开发

在建模中不但要考虑轧辊的弹性变形,而且要考虑轧件的弹性变形,即在计算时不仅考虑轧辊弹性压扁的塑性变形区长度,而且考虑轧件出入口弹性变形区长度,并计算与之对应的塑性变形区单位压力及弹性变形区单位压力,从而,建立较为准确的轧制压力模型框图如图7所示。

图7 轧制压力计算框图

总轧制压力:

式中:Pn—塑性变形区轧制压力,Pi—入口端弹性变形区轧制压力,Po—出口端弹性变形区轧制压力。

2.4 跟随控制

热轧平整机的辊缝控制方式与恒压力控制方式是互相切换的,一些时候要采用辊缝控制(如穿带),但在另一些时候要采用恒压力控制(如平整过程中)。跟随控制的作用在于保证两种控制方式之间的协调及无跃变平滑转换。

在控制模式切换时,跟随控制功能使激活使用的位置/轧制力控制以当前实际位置/轧制力为初始设定,其输出则被匹配到当前的实际伺服阀开度。

2.5 调零控制

压下系统的调零在每次换辊之后进行,目的在于对压下系统液压缸的位置传感器进行重新定位。

调零过程中,首先压下下辊使轧辊接触并达到一定的压力;然后用点动速度启动主传动系统,并在轧辊稳定转动后使轧制压力上升到调零压力;达到调零压力一定时间后,断开倾斜及同步控制器;系统稳定后,将液压缸当前位置设定为“0”;最后,液压系统减压,传动系统停止,液压缸调零完成。

3 液压控制系统改造PLC 逻辑控制设计

本研究对某热轧带钢厂平整分卷机组液压控制系统自动化改造,实现全自动化过程控制,PLC 逻辑控制设计此处略。

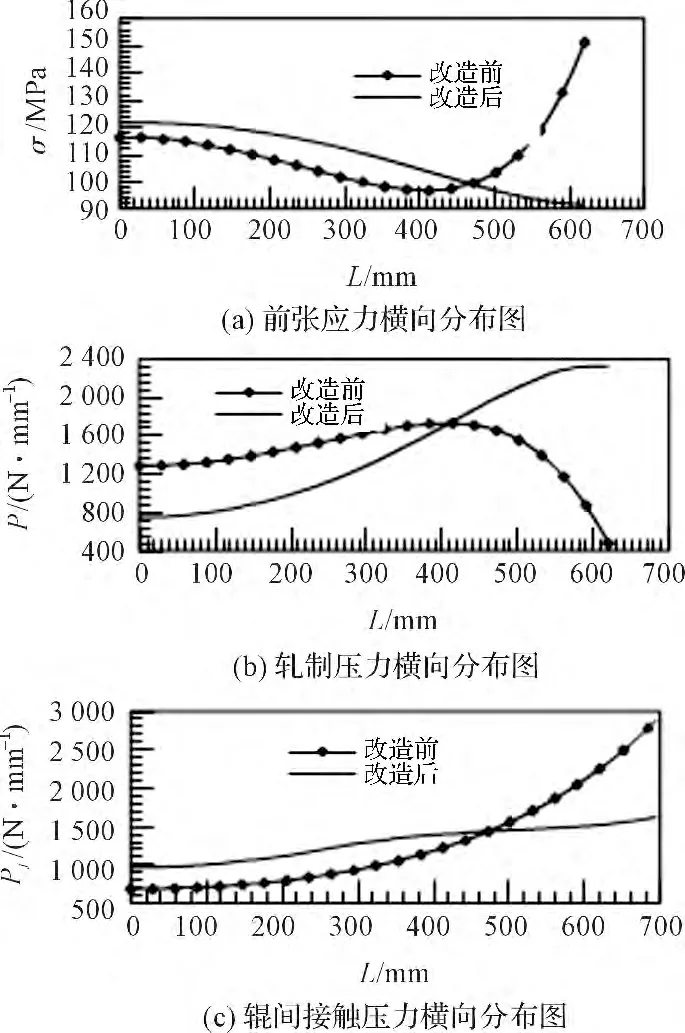

4 采用PLC 控制后的实际效果分析

以常生产的两种规格产品为例,本研究通过PLC自动控制改造后带材的出口张应力、轧制压力及辊间接触压力的横向分布情况如图8、图9所示[13]。从图中可以看出,控制系统改造后,带材板形良好(带材前张应力横向分布更加均匀),带材边部位置单位轧制力得到相应提高,减少了非平整边缺陷。而且辊间接触压力横向分布更加均匀,从而可起到均匀磨损、延长轧辊的使用寿命的作用。

图8 改造前、后产品1 前张应力、轧制压力和辊间接触压力横向分布

图9 改造前、后产品2 前张应力、轧制压力和辊间接触压力横向分布

5 结束语

本研究主要分析了基于压下力控制模型的热轧平整分卷机组液压控制系统中压下控制系统、液压弯辊控制、恒压力控制、跟随控制、调零控制等5 个方面的功能。笔者将液压控制系统中原有继电器控制方式改造为PLC 逻辑控制后,提高了设备的自动化水平,控制功能更加完善,满足了热轧平整分卷机组生产中快速准确的要求。实践表明,该液压压下控制系统实现PLC 过程控制后,具有技术性能稳定可靠,控制功能完善、先进。平整后的板材板形得到很好的控制,表面质量得到了提高,板材的机械性能得到了改善,在实际生产应用和技术推广中有着十分重要的意义。

[1]康 义,陈海鹏,邸宝珠.液压辊缝控制系统在平整机的应用[J].河北冶金,2007,37(4):55-56.

[2]白振华,连家创,刘 峰,宝钢2050 热轧厂平整机辊型优化技术的研究[J].钢铁,2002,37(9):35-38.

[3]李立新,四辊轧机辊型曲线的理论计算[J].武汉冶金科社大学学报,1999,22(4):338-341.

[4]重庆钢铁设计院.平整机组工艺操作说明[Z].重庆钢铁设计院,2002.

[5]白振华,14500 热轧平整机辊型理论及工程应用研究[J].冶金设备,2006,37(2):4-7.

[6]重庆钢铁设计院.平整机组研究与开发[Z].重庆钢铁设计院,2002.

[7]LEGOUT A,LEGOUT,BIERSACK E W.Pathological Behaviors for RLM and RLC[C].International Conference on Network and Operating System Support for Digital Audio and Video,Chapel Hill,NC,USA,2010:164-172.

[8]黄 成.攀钢1450 热轧平整机电液控制系统的研究与实现[D].成都:西南交通大学机械工程学院,2006.

[9]CHO C,JUN S,PAIK E,et al.Rate Control for Streaming Services Based on Mobility Prediction in Wireless Mobile Networks[C].in Proc.of IEEE WCNC05,2005.

[10]WALL R W,KING B A.Incorporating Plug and Play Technology into Measurement and Control Systems for Irrigation Management[C].2004 ASAE Annual Meeting,Paper number,2004:236-251.

[11]戚向东,连家创.考虑轧件弹性变形时冷轧薄板轧制压力分布的精确求解[J].重型机械,2001,63(5):41-44.

[12]LIU Hong-min,ZHENG Zhen-zhong,PENG Yan.Streamline strip element method for analysis of the three-dimensional stresses and deformations of strip rolling[J].International Journal for Numerical Methods in Engineering,2001(50):1059-1076.

[13]李俊洪.热轧酸洗板平整机辊型曲线研究[C].2007年全国塑性加工理论与新技术学术研讨会,2005:5.