气相沉积碳源对LiFePO4/C性能的影响

杨茂萍,郭钰静,刘兴亮,谢 佳

(合肥国轩高科动力能源有限公司,安徽合肥 230011)

固有的晶体结构,导致磷酸铁锂(LiFePO4)的电子电导率(<10-9S/cm)和 Li+扩散系数(10-14~10-16cm2/S)偏低,阻碍了在高功率锂离子电池方面的应用。对LiFePO4材料的改性研究主要包括:减小晶体颗粒尺寸,提高Li+扩散速率;异价离子掺杂[2];引入导电相制备复合材料[3]。引入导电碳,使制备的LiFePO4/C复合材料形成均匀的导电网络,是提高导电性能的常用方法。

传统制备LiFePO4/C复合材料的方法是将碳源直接加入前驱体中,进行简单的混合,但难以形成均匀的导电网络[4]。LiFePO4表面包覆碳的结构,会对产物的电化学性能产生重要的影响。通常以拉曼光谱中无序碳的强度(ID)与有序化碳的强度(IG)之比ID/IG,来衡量碳层的石墨化度。具有高石墨化度碳包覆层的LiFePO4/C复合材料,电化学性能更好[5]。选择合适的碳源和包覆方式,在控制碳含量的前提下制备高纯度、具有较高石墨化度的均匀碳包覆层的LiFePO4/C复合材料,可提高导电性能。

作者前期在比较传统固相法,将传统固相法与化学气相沉积(CVD)结合,分步引入碳源[6]的基础上,考察气相沉积碳源对LiFePO4/C复合材料的电化学性能的影响。

1 实验

1.1 样品的制备

按照 n(Li)∶n(Fe)∶n(P)=1∶1∶1称取碳酸锂(四川产,99%)、草酸亚铁(济南产,99%)和磷酸二氢铵(苏州产,99%),再加入蔗糖(合肥产,99%,1 mol LiFePO4中添加7.5 g),以乙醇为分散介质,在QM-3SP2型行星式球磨机(南京产)中以450 r/min的转速球磨(球料比5∶1)4 h。将所得浆料在80℃下真空(真空度<133 Pa,下同)干燥8 h,得到前驱体粉末。在氮气保护下,将前驱体粉末于500℃预烧处理5 h,冷却后充分研磨,再在750℃下焙烧处理10 h,制得样品。在焙烧过程中,引入流量为0.1 L/min的甲烷或甲苯蒸气,进行CVD包覆。烧结过程的升温速率为5℃/min。样品名称和对应的CVD时间见表1。

表1 样品及对应的CVD时间Table 1 Samples and the corresponding chemical vapor deposition(CVD)time

1.2 样品的分析

用X'Pert PRO型X射线衍射仪(日本产)对样品进行结构分析,CuKα,管压40 kV、管流200 mA,步长为0.02 °,扫描速率为8(°)/min。用Sirion 200型场发射扫描电镜(荷兰产)观察粉末样品的微观形貌。用JSM-2010F型透射电子显微镜(TEM,日本产)观察样品表面的碳包覆状态。用CS-600型红外碳硫分析仪(美国产)对样品进行碳含量分析。用ST-2258A型数字式多功能四探针测试仪(苏州产)对粉末样品进行电阻率测试。

1.3 半电池的制作及性能测试

将LiFePO4/C复合材料、导电炭黑(天津产,99%)和聚偏氟乙烯(法国产,99.99%)按质量比82∶10∶8均匀混合,以N-甲基吡咯烷酮(河南产,99.9%)为溶剂制成浆料,涂覆在20 μm厚的铝箔(深圳产,99.9%)上,裁成直径为12 mm的圆片,在100℃下真空干燥12 h,得到正极片(约含8.2 mg活性物质)。在充满氩气的手套箱中,以金属锂片(深圳产,99.9%)为对电极,1 mol/L LiPF6/EC+DMC(体积比 1∶1,天津产,99.95%)为电解液,Celgard 2400膜(美国产)为隔膜,组装CR2016型扣式实验电池。

用CT2001A型电池测试系统(武汉产)进行充放电测试,电位为2.0~4.0 V(vs.Li+/Li),测试环境温度为25℃。倍率放电测试时,充电倍率均为0.2 C,放电倍率为0.2 C、1.0 C、2.0 C、3.0 C、4.0 C 和5.0 C。

2 结果与讨论

2.1 结构与形貌分析

以甲烷为CVD碳源,CVD时间为2.5 h、4 h和10 h制备的LiFePO4/C复合材料,碳含量分别为1.74%、2.17%和3.04%。以甲苯为CVD碳源,CVD时间为1.5 h、2 h和4 h制备的LiFePO4/C复合材料,碳含量分别为1.94%、2.18%和3.5%。以甲苯为CVD碳源,具有更高的碳沉积速率,CVD时间为2 h即可获得碳含量为2.18%的样品。

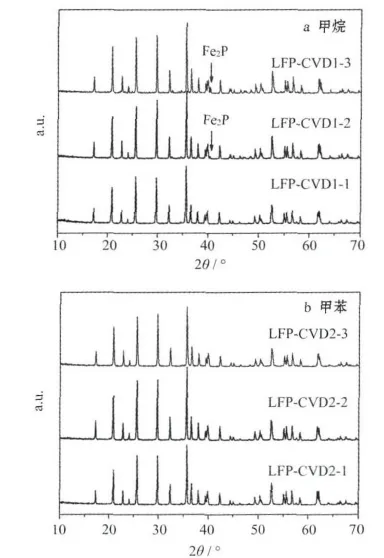

LiFePO4/C复合材料的XRD图见图1。

图1 LiFePO4/C复合材料的XRD图Fig.1 XRD patterns of LiFePO4/C composites

从图1可知,各样品均呈现出较好的LiFePO4晶相,与标准谱(JCPDS:83-2092)对应得很好。样品中均未出现碳的衍射峰,可能是由于碳的含量较低。以甲烷为CVD碳源,当CVD沉积时间延长至4 h时出现了磷化铁(Fe2P)杂质峰,且随着CVD处理时间的延长,磷化铁的峰变强。高温热处理过程中的还原性气氛,会促使磷化铁杂质的生成[7]。此处磷化铁的产生可解释为:甲烷中的氢含量较甲苯中高,具有较强的还原性,更易促使磷化铁杂质的生成。以甲苯为CVD碳源时,一方面碳沉积速率快,可在较短的时间内实现对磷酸铁锂表面的碳包覆;另一方面,甲苯中的氢含量较低,还原性较弱,未达到磷化铁杂质生成的还原性气氛和时间条件。以甲苯为CVD碳源进行碳沉积包覆,可制备纯度较高的LiFePO4,没有磷化铁杂质产生。

为了进一步比较甲烷和甲苯为碳源对LiFePO4/C复合材料形貌、表面碳包覆情况、包覆碳的石墨化度及电化学性能的影响,在上述系列样品中选择碳含量接近的LFP-CVD1-2和LFP-CVD2-2样品,进行进一步的分析。

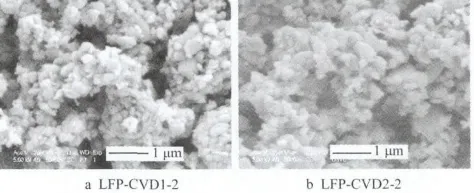

LFP-CVD1-2和LFP-CVD2-2样品的SEM图见图2。

从图2可知,两种样品的一次颗粒粒径均较小,约为200~400 nm。LFP-CVD1-2样品存在团聚,而LFP-CVD2-2样品晶体颗粒的单分散性较好。这是因为:在CVD碳包覆过程中,甲苯碳源具有更快的沉积速率,能在较短的时间内形成碳包覆层,抑制晶体颗粒团聚的效果较好;甲烷气体的CVD碳沉积速率较慢,在材料的表面沉积碳包覆层需要较长的时间,材料中有部分晶体颗粒产生了团聚。

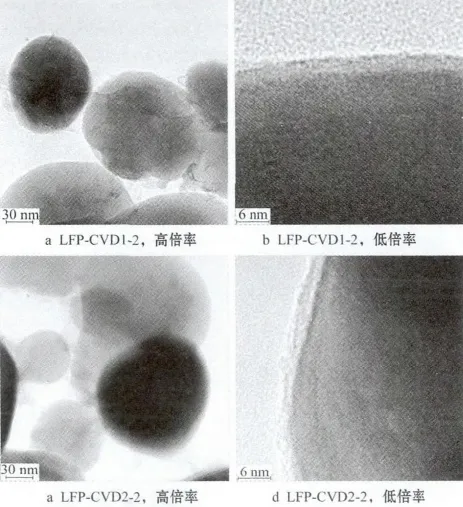

LFP-CVD1-2和LFP-CVD2-2样品的TEM图见图3。

图2 LFP-CVD1-2和LFP-CVD2-2样品的SEM图Fig.2 SEM photographs of Sample LFP-CVD1-2 and LFPCVD2-2

从图3可知,两种样品均在晶体颗粒之间形成了絮状碳,且晶体颗粒表面具有均匀的、2~3 nm厚的碳包覆层,有利于Li+的嵌脱。碳包覆层太薄或太厚,均不利于材料电化学性能的发挥[8]。

图3 LiFePO4/C复合材料的TEM图Fig.3 Transmission electron microscope(TEM)photographs of LiFePO4/C composites

粉体电阻率测试结果表明:LFP-CVD1-2、LFP-CVD2-2样品的电导率分别为0.12 S/cm和0.31 S/cm。在碳含量相当的样品中,以甲苯为CVD碳源的LFP-CVD2-2样品的电导率较高,用拉曼光谱测试分析了其中的原因。LFP-CVD1-2和LFP-CVD2-2样品的拉曼光谱见图4。

图4中,位于1 358 cm-1和1 600 cm-1处的谱峰分别对应无序化碳和有序化碳。对图4的曲线进行归一化处理,IG的最大值都为1。LFP-CVD1-2和LFP-CVD2-2样品的ID/IG分别为0.974 8和0.960 7,说明在CVD碳包覆过程中,选择主要为SP2杂化碳的碳源,有利于提高包覆碳的石墨化程度及材料的电导率,与粉体电阻率测试的结果一致。

2.2 样品的电化学性能分析

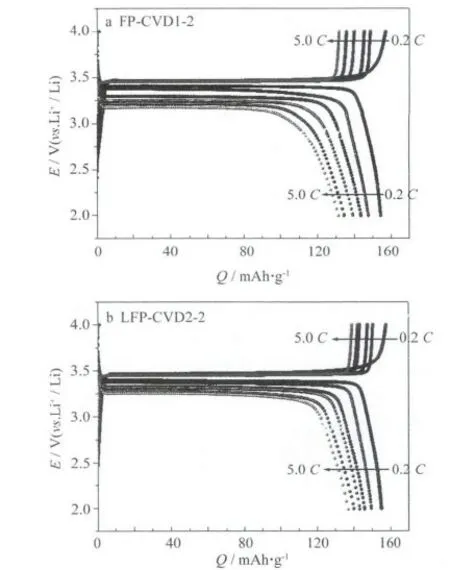

LFP-CVD1-2和 LFP-CVD2-2样品在不同倍率0.2 C、1.0 C、2.0 C、3.0 C、4.0 C和5.0 C下的充放电曲线见图5。

图4 LiFePO4/C复合材料的拉曼光谱Fig.4 Raman spectra of LiFePO4/C composites

图5 LiFePO4/C复合材料的充放电曲线Fig.5 Charge-discharge curves of LiFePO4/C composites at different discharge rates

从图5可知,两种材料以0.2 C倍率充放电,放电曲线均具有典型的3.4 V(vs.Li+/Li)左右的平台,对应电化学反应过程中LiFePO4和FePO4的两相过程。LFP-CVD1-2样品的0.2 C充、放电比容量分别为156.9 mAh/g、154.2 mAh/g,库仑效率为98.3%;LFP-CVD2-2样品的0.2 C充、放电比容量分别为157.3 mAh/g、154.8 mAh/g,库仑效率为98.4%。两者在较低倍率(0.2 C)时具有相当的比容量和库仑效率。随着放电倍率的提高,放电比容量出现差异,且充电曲线和放电曲线中值电压差值也出现差异。

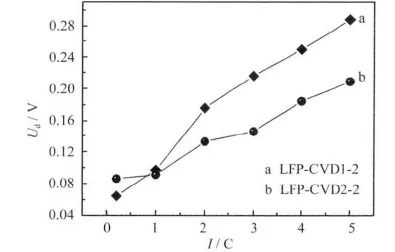

LiFePO4/C复合材料不同倍率下的放电比容量与0.2 C放电比容量之比见图6,不同放电倍率下的充放电中值电压差见图7。

图6 LiFePO4/C复合材料在不同倍率下的放电比容量与0.2 C值之比Fig.6 Ratio of specific discharge capacity at different discharge rates and 0.2 C of LiFePO4/C composites

从图6可知,LFP-CVD1-2样品5.0 C倍率下的放电比容量为0.2 C时的85.1%,而LFP-CVD2-2样品为88.2%。从图7可知,随着放电倍率的增加,相比LFP-CVD2-2样品,LFP-CVD1-2样品的充放电曲线中值电压差值越来越明显。由此可见,当以甲苯蒸气为CVD碳源时,获得的材料具有较轻的极化和较好的倍率性能。

图7 LiFePO4/C复合材料在不同放电倍率下的充放电中值电压差Fig.7 Median charge-discharge voltage difference of LiFePO4/C composites at different discharge rate

3 结论

本文作者以 FeC2O4·2H2O、Li2CO3和 NH4H2PO4为原料,采用分步引入碳源的方式,在前驱体中加入蔗糖经预烧后,在烧结过程中分别引入甲烷和甲苯蒸气,实现传统高温固相反应与CVD相结合的方法制备LiFePO4/C复合材料。

制备的LiFePO4/C复合材料表面均具有均匀的碳包覆层。当以甲苯蒸气为CVD碳源时,碳沉积速度快,制备的复合材料没有磷化铁杂质,同时,晶体颗粒的单分散性好。该复合材料中的碳具有较高的石墨化度,电导率较高,可提高复合材料的倍率放电性能。在0.2 C倍率下的放电比容量为154.8 mAh/g,5.0 C放电比容量为0.2 C时的88.2%。该方法工艺过程简单,且可通过调整CVD工艺调整碳含量。

[1]Kim J K,Cheruvally G,Choi J W,et al.Effect of mechanical activation process parameters on the properties of LiFePO4cathode material[J].J Power Sources,2007,166(1):211 - 218.

[2]ZUO Jing(左晶),WANG Wen-jing(王文静),WANG Zhen(王震),et al.锌掺杂对LiFePO4/C电化学性能的影响[J].Battery Bimonthly(电池),2012,42(6):321 -323.

[3]CHENG Xing(陈星),LIU Kai-yu(刘开宇),LI Yan(李艳),et al.复合球形LiFePO4/C的合成与电化学性能[J].Battery Bimonthly(电池),2013,43(3):136 -138.

[4]Chen Z H,Dahn J R.Reducing carbon in LiFePO4/C composite electrodes to maximize specific energy,volumetric energy,and tap density[J].J Electrochem Soc,2002,149(9):A1 184 - A1 189.

[5]Miao C,Bai P F,Jiang Q Q,et al.A novel synthesis and characterization of LiFePO4and LiFePO4/C as a cathode material for lithium-ion battery[J].J Power Sources,2014,246:232 - 238.

[6]Yang M P,Guo Y J,Wang Q S,et al.Synthesis and properties of optimized LiFePO4/C by a CVD-assisted two-step coating method[J].J Nanopart Res,2014,16(9):2 598 -2 602.

[7]Xu Y B,Lu Y J,Yan L,et al.Synthesis and effect of forming Fe2P phase pn the physics and electrochemical properties of LiFePO4/C materials[J].J Power Sources,2006,160(1):570 - 576.

[8]Dominko R,Bele M,Gaberscek M,et al.Impact of the carbon coating thickness on the electrochemical performance of LiFePO4/C composites[J].J Electrochem Soc,2005,152(3):A607-A610.