4-5t内燃叉车驱动桥桥壳刚强度分析

吴仲辉

(杭叉集团股份有限公司 内燃研究所,浙江 杭州 311305)

驱动桥是叉车的底盘元件,与车架、转向桥、悬挂及车轮等共同组成叉车的行走机构,支撑叉车和货物的重量,保证叉车能正常运行[1]。驱动桥桥壳是驱动桥的核心零部件,其设计水平,直接影响驱动桥可靠性。只有充分了解叉车的几种典型的工况,分析在这几种工况下面,驱动桥桥壳的刚强度,才能设计出质量可靠的桥壳。从而保证整个驱动桥的质量,使整个行走支撑系统能正常工作。

1 驱动桥桥壳典型工况分析

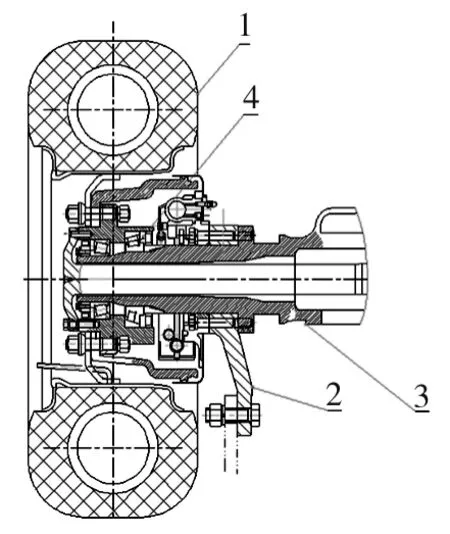

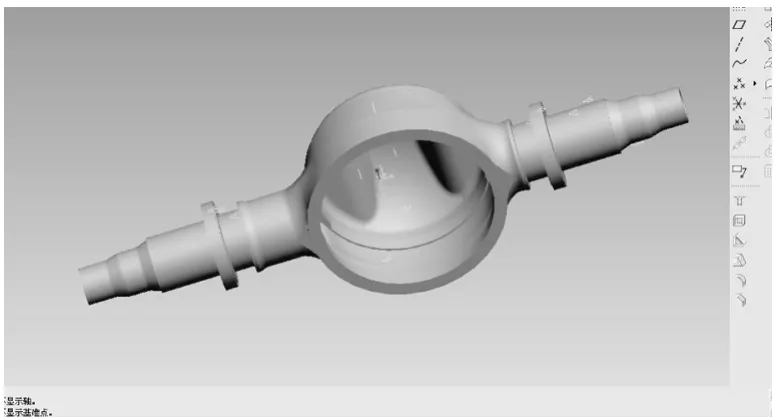

1.1 杭叉4-5t内燃叉车驱动桥桥壳结构简图

驱动桥桥壳结构简图如图1。

图1 驱动桥桥壳结构简图

1.2 驱动桥典型工况

1.2.1 桥壳受力简图如图2

1.2.2 四种工况,桥壳受力分析

图2

(1)最大牵引力

在这种工况下,叉车满载,以最大牵引力起步[2],发动机在低速下运行,输出最大扭矩。桥壳承受由车轮传来的路面反作用力:F1,同时受到最大牵引力:F2。F1垂直路面,向上作用到桥壳上面,F2平行叉车运行方向,向前作用到桥壳上面。F1和F2作用在桥壳上面,分别产生两种弯矩,作用到扇形板支撑面上。

因此,桥壳最大应力出现在桥壳安装扇形板处,具体分析如下:

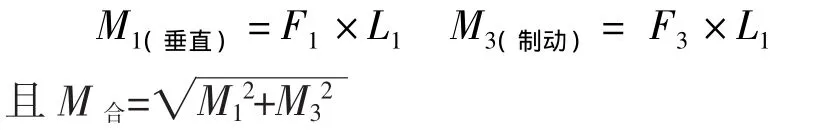

M1(垂直)=F1×L1M2(牵引)=F2×L1

其中L1为支撑面到力F1作用点的水平距离,F2作用点到支撑面的水平距离也是L1。这两个弯矩共同作用,产生一个合成弯矩。

在这个合成弯矩作用下,支撑面的应力:

其中w弯为支撑面的抗弯截面模量。

(2)紧急制动

当叉车满载运行,以最大制动力紧急制动时[3],桥壳承受由车轮传来的路面反作用力:F1,同时受到最大制动力:F3和制动扭矩M扭。F1垂直路面,向上作用到桥壳上,F3平行叉车运行方向,向后作用到桥壳上,具体分析如下:

这个合成弯矩作用到扇形板支撑面,产生合成应力,合成应力为:,在制动扭矩M扭作用下,支撑面产生的扭应力,其中w扭为支撑面的抗扭截面模量。按照第四理论强度,支撑面受到的总应力为:

因此,在该工况下面,桥壳的最大应力出现在桥壳安装扇形板处。

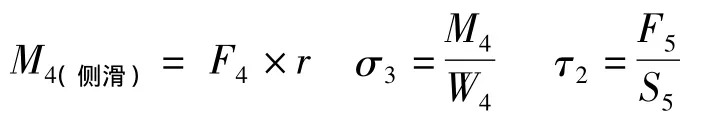

(3)侧滑

当叉车满载高速转弯时,内轴承上有支撑力:F5,同时受到侧滑力F4产生的弯矩:M4。F5垂直路面,向上作用到桥壳上,F4平行桥壳轴线方向,向内作用到桥壳上。具体分析如下:

其中:r为驱动桥轮胎动力半径;σ3为F4产生的弯曲应力;W4为内轴承受力面的抗弯截面模量;S5为内轴承受力面的面积;τ2为内轴承受力面上F5产生的剪应力。

在叉车侧滑工况下,桥壳最大应力出现在桥壳安装内轴承安装处。

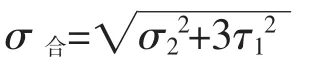

按照第四理论强度,内轴承受力面受到的总应力为:

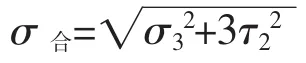

(4)叉车受到冲击工况

当叉车满载运行,越过前方的障碍时,叉车会受到动载荷的冲击,一般取动载系数为:2.5[4]。桥壳承受由车轮传来的路面反冲击力:F6,F6产生一个弯矩:M6作用到扇形板支撑面上,M6=F6×L1,扇形板支撑面产生的应力:

因此,叉车在冲击该工况下,桥壳的最大应力出现在桥壳安装扇形板处。

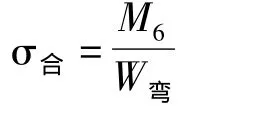

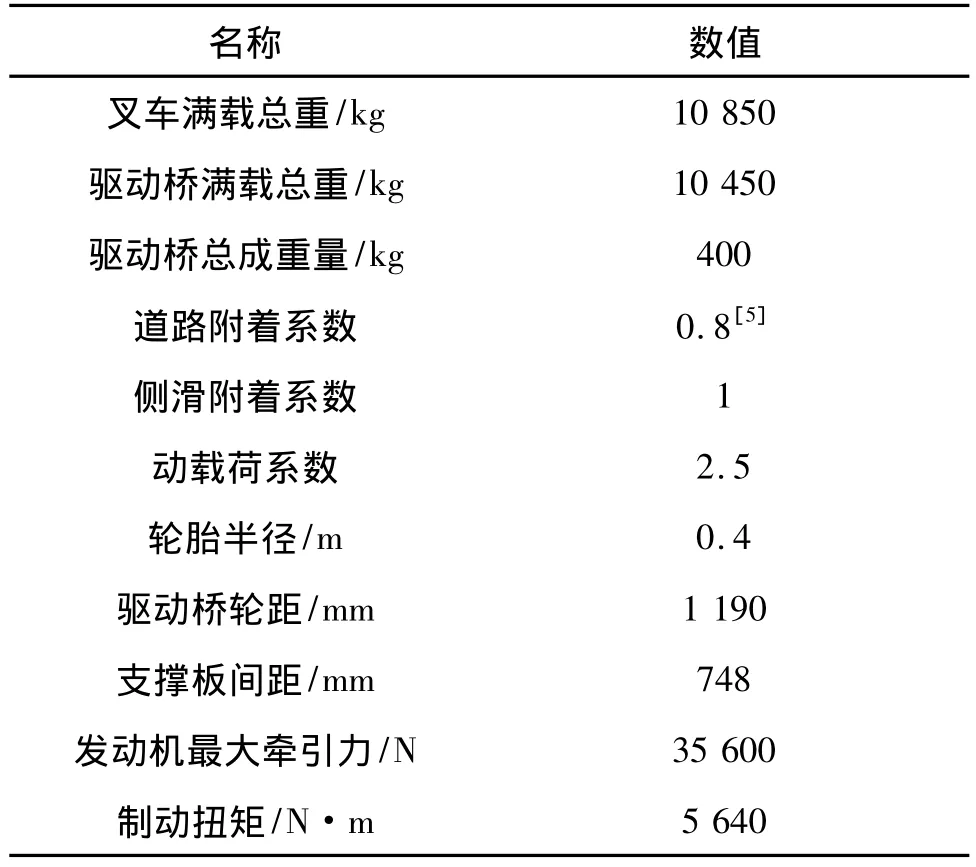

2 驱动桥主要参数

驱动桥主要参数如表1汇总。

表1

3 驱动桥桥壳有限元模型、加载、边界条件

使用商业有限元软件:ANSA和 ABAQUS[6],对驱动桥桥壳进行多工况的有限元刚强度分析。ANSA为前处理软件,用来划分桥壳网格,ABAQUS为求解器[7],得到计算结果,具体分析步骤如下:

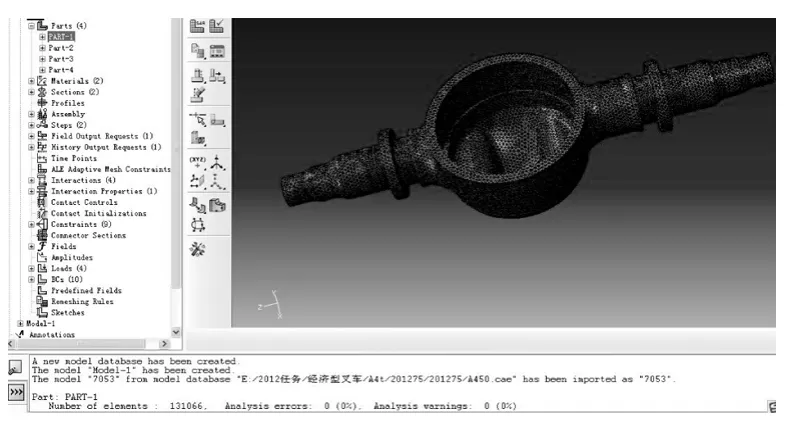

1)利用Pro/E建立三维模型,模型图3所示。

图3 驱动桥桥壳三维模型

2)将模型导入ANSA进行前处理,消除几何模型中可能存在的缺陷。然后生成四面体面网格,用网格自检工具,调整网格密度,在驱动桥和轴承接触的地方和驱动桥和扇形板接触的地方加大网格的密度,生成 drive.inp 文件[8],如图4 所示。

图4 驱动桥桥壳网格模型

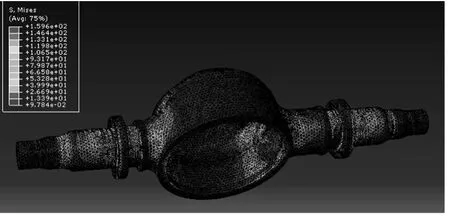

3)将生成的drive.inp文件导入到ABAQUS求解器里面[9],检查桥壳体的质量。共有131 066个单元,即有131 066个四面体。通过电脑自检,没有发现有问题和错误的网格,就认为这个网格划分是成功的,可以用来分析计算。具体如图5。

图5 驱动桥桥壳有限元模型

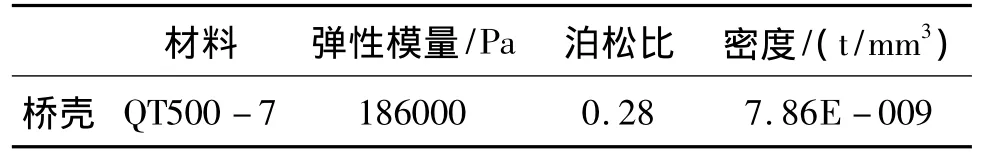

4)在ABAQUS求解器里面定义桥壳如表2物理量。

表2

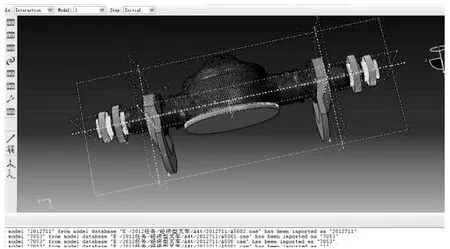

5)分别添加扇形板,轴承,主减简化模型,按照1.2.2节叉车四种工况下,桥壳受力情况加载,在扇形板的内侧面(和车间接触面)设置成位移约束,生成图6。

图6

4 计算结果

4.1 满载,最大牵引力工况

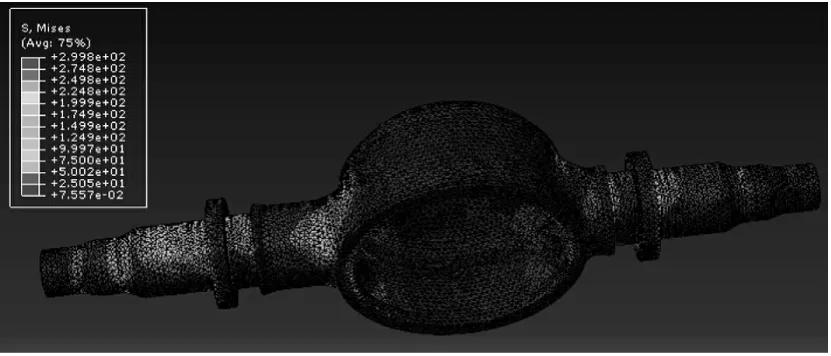

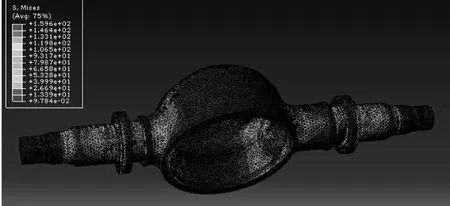

图7 最大牵引工况,桥壳综合应力

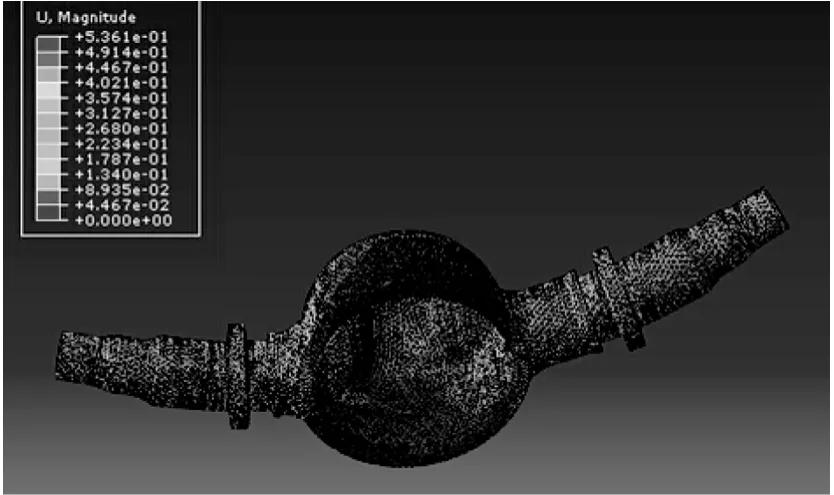

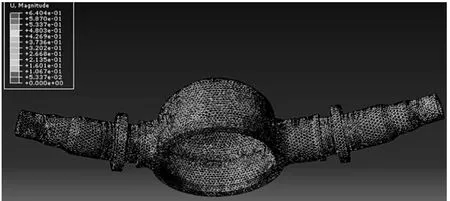

图8 最大牵引工况,桥壳位移

4.2 满载,紧急制动工况

图9 满载,紧急制动工况,桥壳综合应力

图10 满载,紧急制动工况,桥壳位移

4.3 侧滑(满载高速急转弯)工况

图11 侧滑(满载高速急转弯)工况,桥壳应力

图12 侧滑(满载高速急转弯)工况,桥壳位移

4.4 2.5倍满载冲击(通过障碍物)工况

图13 2.5倍满载冲击(通过障碍物)工况,桥壳应力

图14 2.5倍满载冲击(通过障碍物)工况,桥壳位移

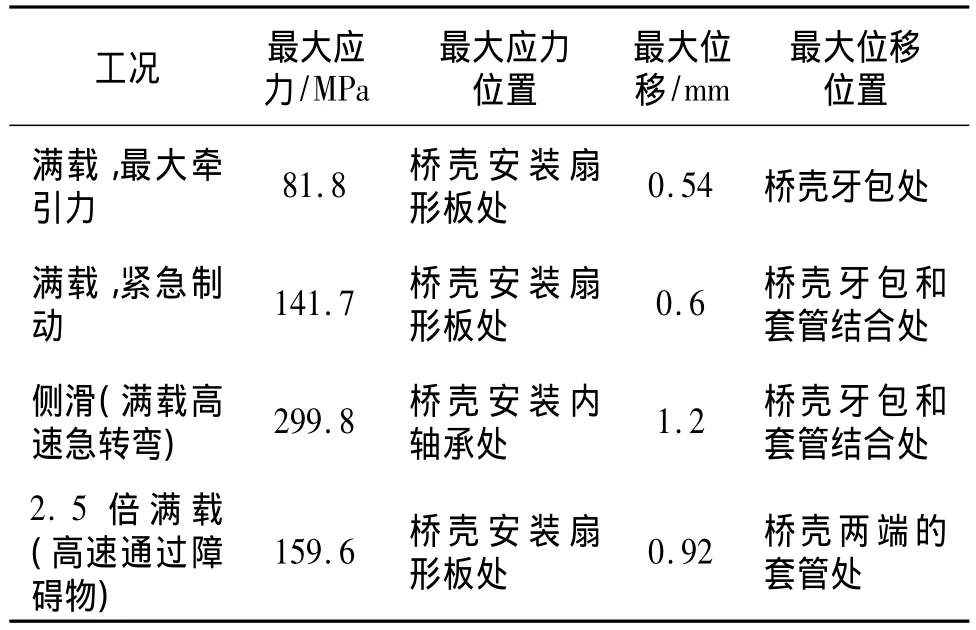

5 结论

以上四种工况,桥壳刚强度特性总结如表3。

表3

图7、9、11、13 显示,桥壳在四种典型工况下,危险截面,即最大应力位置分别为:桥壳安装扇形板处、桥壳安装扇形板处、桥壳安装内轴承安装处、桥壳安装扇形板处。对比1.2.2节中,四种工况,桥壳受力分析,最大应力位置有限元分析结果和经典力学分析结果一致。

对比图 7、9、11、13,4-5t内燃叉车驱动桥桥壳,在四种典型的工况下面,桥壳的最大应力出现在叉车侧滑(满载高速急转弯)工况,最大的应力位置出现在桥壳固定内轴承处。该工况下面,桥壳的最大应力值为299.8 MPa,其值小于桥壳材料(QT500-7)的许用应力[σs],[σs]=320 MPa。

对比图 7、9、11、13,4-5t内燃叉车驱动桥桥壳,在四种典型的工况下面,桥壳的最大位移出现在叉车侧滑(满载高速急转弯)工况,最大的位移位置出现在桥壳牙包和套管结合处。该工况下面,桥壳的最大位移值为1.2 mm,驱动桥的轮距为1 190 mm,每米轮距变形量为1.2 mm/1.19 m=1 mm/m,国家标准规定,当驱动桥承受满载负荷时,桥壳最大变形量不超过1.5 mm/m。因此,4-5t内燃叉车驱动桥桥壳的每米轮距的变形量小于国标规定值。

综上所述,4-5t内燃叉车驱动桥桥壳的刚强度满足叉车在四种典型工况下的使用要求。驱动桥桥壳的刚强度计算,是叉车驱动桥设计的关键组成部分。用经典力学理论和有限元结合的计算方法,分析驱动桥桥壳的刚强度,计算结果全面详尽,又高效。这套新的设计方法,已经得到同行的认可,并在叉车设计中得到广泛应用。

[1] 陈慕忱.装卸搬运车辆.北京:人民交通出版社,2001

[2] 刘惟信.汽车车桥设计[M].北京:清华大学出版社,2008

[3] 麻常选.重型载货车DA485驱动桥壳的应力分析[D].济南:山东大学,2008

[4] 刘 涛.汽车设计[M].北京:北京大学出版社,2008

[5] 王霄锋.汽车底盘设计[M].北京:清华大学出版社,2010

[6] 庄茁.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009

[7] 张黎骅,徐中明,史方圆.商用车驱动桥壳 CAE分析[J].机械设计,2009(12):75-79

[8] 徐志华.驱动桥桥壳应力特性的有限元分析和道路模拟实验研究[D].西安:长安大学,2007

[9] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006

———《扇形的认识》教学廖