冷镦机油雾处理方案设计与数值模拟*

戴春祥,孟红玉,李莉敏,何 斌

(上海大学 机电工程与自动化学院,上海 200072)

0 引言

金属在高速、强力加工工况条件下产生大于油基润滑冷却液沸点的温度,油液开始雾化、气化,同时油液中的添加剂、加工产生的金属粉末开始结焦飘浮,形成大量有害的高温三相油雾气体弥散在工厂的大气中。金属加工润滑剂是一种非常复杂的混合物,它除了含有烃类组成外,通常还可能含有磺酸盐、脂肪胺、硝酸盐、染色剂、杀菌剂等各种化学物质[1]。油雾废气漂浮在大气中不仅严重污染了生产环境,也极大地危害了操作者的健康[2]。金属加工润滑剂可能会导致多种职业病[3]。同时逐渐发散出工厂周边污染大气。但是,加工设备在加工过程中,因润滑或冷却需要将耗费大量的油性液体。

目前,对油雾废气的处理普遍采用单体离心式风机将油雾废气抽出到生产环境之外,这种方法虽然有效避免了油雾废气对生产环境的污染,也保证了操作者的健康,但是给生态环境造成了污染,也给更多的人们带来了健康危害,没有从根本上解决油雾废气的污染问题。

本文将设计一种应用于冷镦机的油雾收集处理装置,先对冷镦机在冷镦过程中产生的有害高温油雾三相流体进行收集,之后进行油气分离,将净化后的空气排入大气中,同时将回收的油雾中的油基润滑冷却液重新利用。本文运用数字化设计与分析手段,在提出冷镦机油雾处理设计方案的基础上,对油雾收集处理装置进行参数化建模和自顶向下的装配建模,以完成虚拟样机设计[4];然后根据工程流体力学理论及空气动力学原理,运用CFD软件对油雾及其流动状态进行数值模拟和仿真分析,获得了油雾收集处理装置中的多相(气相、液相、颗粒相)流体的压力分布图、体积分数分布图、混合相分布图、混合相流线图等,为油气分离及油液收集提供了理论依据。

1 冷镦机油雾处理设计方案

1.1 设计思路

根据冷镦机在工作时产生油雾的特点及生产实际情况,本文提出冷镦机油雾处理设计方案,其基本思路如下:

1)为了安全可靠,本设计采用纯机械结构,不使用电控,采用中压中速气流为动力源,引导油雾吸入,在作业过程中避免了在冷凝中油滴再次雾化。既节电又使用方便,只要定期维护,避免维修;

2)在冷镦机产生大量油雾的部位安装吸雾器,此吸雾器是依据空气放大器的结构进行设计,利用空气动力学的附壁效应及放大原理进行油雾的强力抽吸[5];

3)油雾气流与中压中速气流在油雾收集分离箱中混合形成多相(气相、液相及颗粒相)混合流体,经过箱体内部的多根管路反复流动之后,实现气、油和杂质的分离。冷镦机油雾处理流程如图1所示。

图1 油雾处理流程图

1.2 总体结构

油雾处理装置主要由油雾收集分离箱(1)、吸雾器(2)、涡流泵出口组件(4)及管路(5)等组成。整个装置以中速中压气流为原动力源,因此在装置中独立配备了涡流泵(3)。油雾处理总体结构如图2所示。

图2 油雾处理装置总装配图

2 油雾处理工作原理

如图2所示,涡流泵(3)的压力空气出口通过涡流泵出口组件将压力空气分成两路,之后与吸雾器(2)的压力空气入口相连,吸雾器(2)的出口通过管路(5)与油雾收集分离箱(1)的入口相连。进入吸雾器的中压气流从气隙缝中高速喷出。根据空气动力学原理即产生空气附壁效应及放大效应,此时吸雾器(2)芯部形成低于大气压的近似真空区,这就将冷镦机工况条件下产生的三相油雾流体通过密封管路(5)连续地卷吸入到油雾收集分离箱(1)内部。同时行进中的气流会在箱体环境内产生降温效应,会促使油雾中的油珠冷凝成油滴。

图3 油雾收集分离箱工作原理图

如图3所示,三相油雾通过管接头(1)分四路进入油雾收集分离箱(5)内的锥形管(6)之后,沿壁运动形成旋转气流,在此气流的作用下,实现自上而下,之后又通过位于锥形管(6)中间的回气管(3)自下而上流动,再通过周围的4根回气管(3)自上而下流动,最后经过油雾收集分离箱(5)内部的三层过滤板(4)上安装的消声器(7)自下而上流动经过箱体顶端的4个消声器(2)之后,气流即以洁净空气状态排到箱体之外。油雾气体在流动过程中会逐渐冷凝,油滴经重力作用最后流入箱体底部,同时行进中的三相油雾气体随着长距离的路径而产生流动气力衰竭的现象,油珠及固相飘浮物出现沉降。油雾收集分离箱(5)底部设有单向阀(8),随时可将回油收集。金属尘可以定期进行清理,最终完成气、液、固三相分离。

3 油雾多相流模型建立与数值模拟

3.1 问题描述

冷镦机产生的油雾经吸雾器抽吸后进入油雾收集分离箱进行油雾处理。箱体底部中央为一油液出口,使滤清后的油液易于流出,油雾收集分离箱顶部设置四个消声器,使洁净空气可以自由排出。忽略箱体内部的过滤板和消声器,简化并填充后的流场模型如图4所示。

图4 油雾收集分离箱流场模型

图5 油雾收集分离箱流场网格模型

假设多相油雾入口速度为20 m/s,温度为333 K(60℃)。

3.2 数学模型

FLUENT中用于多相流的数值模拟方法有欧拉—欧拉法和欧拉—拉格朗日法,其中常用的是欧拉—欧拉法,欧拉—欧拉法包含三种模型,分别是混合物模型,有限体积模型和欧拉模型[6]。欧拉模型可以模拟多相流动及相间的相互作用。相可以是气体、液体、固体的任意组合。每一相都采用Eulerian处理[7]。

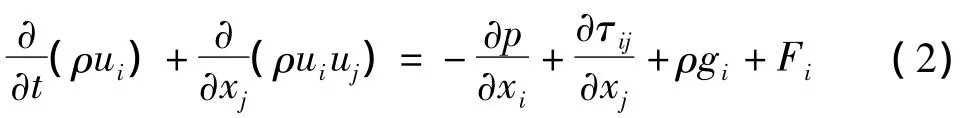

(1)质量守恒方程(连续性方程)

式中,ρ是密度,t是时间,Sm是加入到连续相的质量(例如油雾的蒸发),称为源项。

(2)动量守恒方程(运动方程)

式中,p是静压,τij是应力张量,且,这里 μ 是动力粘度;gi和Fi分别为i方向上的重力体积力和外部体积力,Fi包含了流场模型的相关源项,如多孔介质和自定义源项。

(3)能量守恒方程

3.3 边界条件

油雾收集分离箱的边界条件主要是设置各个进出口的边界特性。油雾收集分离箱边界条件设置如图6所示,口5为多相油雾入口,设为速度入口(velocity-inlet);口1、2、3、4都为常压滤清气体出口,都设为压力出口(pressure-outlet-1、pressure-outlet-2、pressure-outlet-3、pressure-outlet-4),口6为油液出口,设为pressure-outlet-oil。

图6 边界条件设置

3.4 数值模拟

首先应用UG NX软件建立油雾收集分离箱流场填充模型(图4),之后运用 ANSYS Workbench中的mesh模块进行有效的3D网格划分,网格划分模型如图5所示。然后将其输入到FLUENT软件3D解算器中进行数值求解。基本模型采用基于压强(pressure-based)的非定常模型(transient)。在前处理时主要是依据工程流体力学中的控制方程,即连续性方程、动量守恒方程和能量方程[9-10],其中湍流模型采用标准 k-ε双方程模型,运用有限体积法对方程离散,收集箱中压力速度耦合采用SIMPLEC算法[9],它是 SIMPLE的改进算法,主要是在修正压力场的同时协调修正速度场。油雾模型中的多相流采用欧拉三相模型(液相、气相、颗粒相)。

为了提高计算收敛性,在求解欧拉多相流模型前需要先获得初始解,可以使用如下的求解策略:

先用混合模型代替欧拉模型启动和求解问题(选择或不选择滑流速度都可以),之后启动欧拉模型,完成设置,采用混合模型所得的解作为起始点继续计算[11]。

欧拉模型中的曳力函数选择:空气相和油雾相、空气相和颗粒相、油雾相和颗粒相之间都选择默认的schiller-naumann算法。

定义材料的时候,取油雾中气相、液相、颗粒相的体积分数分别为 0.5、0.4、0.1,其密度分别为1.225 kg/m3、10.95 kg/m3、1 500 kg/m3;油雾中气相、液相、颗粒相的动力粘度μi分别取1.789×10-5Pa·s、7 ×10-6Pa·s、9.567 ×10-4Pa·s。速度分别设为 20 m/s、20 m/s及 19 m/s。

入口湍流指定方法为湍流强度I和水力直径DH,其中入口湍流强度计算公式为:

由于油雾收集分离箱的入口和出口的截面都是圆形,所以其水力直径为其截面直径。入口水力直径为46 mm,上面的4个出口水力直径为44 mm,下面的油出口水力直径为15 mm。

判断流动是层流还是湍流,取决于雷诺数是否超过临界雷诺数[12]。雷诺数计算公式为:

其中v为平均速度,d为口径,ν为运动粘度。

设吸雾器进口速度为17 m/s,直径为67 mm,水蒸气运动黏度系数:ν=19.6e-6m2/s,代入式(2),得吸雾器的雷诺数为:

即Re>10 000,因此冷镦机工作产生的油雾流体的流动为湍流。

将雷诺数Re=5.811 2 e4代入式(4),得:湍流强度:

应用FLUENT软件,经过材料定义、流体相定义以及边界条件定义等,即可进行迭代计算。计算前要进行流场的初始化,然后按耦合、隐式求解方法计算定常解,并将其作为非定常解的初始条件。在求解非定常流动时,设置时间间隔是关键的一步。这里设置时间间隔为0.01(sec),通过500个时间间隔的迭代计算,完成计算[4]。另外,多相流体定义时,将气体作为主相(primary phase),油液和颗粒作为次相(secondary phase)。

4 仿真结果及分析

计算完成后可获得油雾收集分离箱内的压力分布图如图7所示、混合相分布图如图8所示、油雾体积分数分布图如图9所示、颗粒相体积分数分布图如图10所示、油雾相温度分布图如图11所示及混合相流线图如图12所示。

图7 油雾收集分离箱内部压力分布图

如图7所示可知,油雾收集分离箱顶部的入口处压力最大,有利于三相油雾流体进入箱体内部,锥形筒和回气管内的压力随着路径加长逐渐减小,与实际情况相符,而内部没有管子的地方压力最小(接近常压),有利于空气的排出。

从油雾收集分离箱的油雾相体积分布图(图9)中可知,油雾在油雾收集分离箱中的分布情况,可见在箱体底部油雾浓度最高,说明部分油雾已经冷凝成油液,积聚在了箱体底部,在其余部分则分布比较均匀。

从颗粒相体积分数分布图(图10)中可知,颗粒相在油雾收集分离箱中的分布情况,可见在锥形筒底部颗粒相浓度最高,说明颗粒相因为密度比较大,所以在三相流体自上而下流动到锥形筒底部的时候就沉积在了锥形筒底部,在其余部分则分布较少。

图8 油雾收集分离箱在某周期初始阶段混合相分布图

图9 油雾收集分离箱在某周期后阶段油雾体积分数分布图

从油雾收集分离箱的油雾相温度分布图(图11)中可知,油雾在油雾收集分离箱中的温度分布情况,可见在箱体入口处油雾温度最高,随着油雾流动路径的加长,油雾温度逐渐降低。箱体外壁由于与外界空气接触,所以温度比较低。

图10 油雾收集分离箱在某周期后阶段颗粒相体积分数分布图

从混合相流线图(图12)中可知混合相的流动轨迹,此轨迹刚好与油雾收集分离箱工作原理图(图3)中所标识的轨迹相符。

图11 油雾收集分离箱在某周期后阶段油雾相温度分布图

图12 油雾收集分离箱混合相流线图

5 结论

本文主要设计了一种专门应用于冷镦机的油雾处理装置,并建立了虚拟样机,之后应用FLUENT软件对虚拟样机进行了数值模拟,模拟结果与设计时所期望达到的效果相符,说明了该设计的可行性,并为以后的虚拟样机设计及修改提供了参考。

[1] 傅树琴.金属加工润滑剂油雾控制的现状与进展[J].润滑油,2003年12月,第18卷第6期

[2] CHEN Shenrong,XU Gaochun,ZHU Hongping,et al.Applications of CFD in design of oil-mist cooling and separation[C]//International Technology and Innovation Conference,Xi'an,China,2009:1-5

[3] 何清玉,叶进春.抗雾型金属加工液的应用[J].合成润滑材料,2002年第29卷

[4] 戴春祥,崔海波,徐高春,等.冷镦机油雾处理数值模拟分析[J].现代制造工程,2011年第5期

[5] CHEN Shenrong,XU Gaochun,RUAN Hegen,et al.Applications of computational fluid dynamics in design of oilmist collection[C]//IEEE 10th International Conference on Computer-Aided Industrial Design&Conceptual Design,Wenzhou:CAID & CD,2009:910-913

[6] 朱炜,马鲁铭,盛铭军.CFD模型在污水沉淀池数值模拟中的应用[J].水处理技术,2006,32(4):10-13

[7] 朱红钧,林元华,谢龙汉.Fluent 12流体分析及工程仿真[M].北京:清华大学出版社,2011

[8] 徐高春.面向环保的高速全自动冷镦机优化研究与系统实现[D].上海大学,2010

[9] 王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004

[10] 张鸣远,景思睿,李国君.高等工程流体力学[M].西安:西安交通大学出版社,2006

[11] 江帆,黄鹏.Fluent高级应用与实例分析[M].北京:清华大学出版社,2008年7月

[12] Hogg S,Leschziner MA.Computation of highly swirling confined flow with a reynolds stress turbulence model[J].A IAAJ,1989,27(1):57-63