分离式离合器摩擦副有限元热分析研究

白玉江,李长虹,赵先锋

(贵州大学机械工程学院,贵州 贵阳 550025)

0 引言

湿式多片分离式离合器是车辆变速箱动力传递的重要部件,它主要依靠摩擦片和对偶钢片的摩擦作用来传递运动和扭矩。分离式离合器在频繁的接合分离过程中,摩擦片、对偶钢片产生相对滑动,对偶钢片输入的功率一部分消耗于克服摩擦做功,这部分功率转换为热量,使摩擦片温度升高;同时,由于摩擦副接合分离时间较短,常由于冷却和散热不充分而造成其温度快速升高[1]。由这两方面的因素引起对偶钢片的局部烧伤、翘曲等失效现象,从而影响整个动力传动系统的正常工作。

1 分离式离合器工作原理

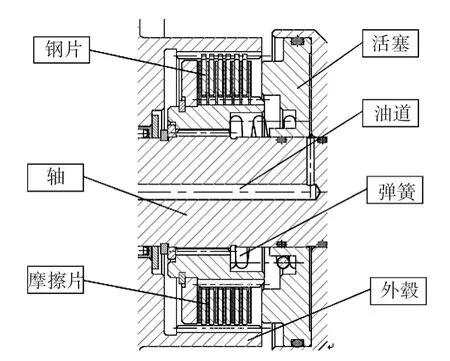

图1 分离式离合器工作原理图

分离式湿式离合器是使汽车发动机与变速箱结合和分离,从而实现传递力和扭矩与变速的重要零部件之一,它的结构如图1所示,主要由对偶钢片、摩擦片、轴、液压活塞、油道、回位弹簧、外毂等零部件构成。当离合器接合时,工作液压油就会经过油道进入活塞右侧的液压油缸内,活塞随着压力油压力的增大向左侧运动并逐步推动摩擦片与对偶钢片接触到完全压紧;同时从变速箱传递的力和扭矩通过对偶钢片与摩擦片摩擦作用传递到输出轴上,实现动力传输。当离合器分离时,控制油路与油箱连通,活塞会随着液压油缸液压力的减小并在回位弹簧的作用下向右侧运动,那么对偶钢片与摩擦片就会在高速旋转下迅速分离,实现动力切断。

2 摩擦传热学基本理论

2.1 摩擦生热原理

分离式离合器对偶钢片与摩擦片的表面有一定的表面粗糙度,当摩擦片与对偶钢片接触时在表面的微凸体上形成摩擦接触,对偶钢片与摩擦片就会因摩擦而产生热量,形成摩擦生热。

2.2 传热基本理论

用有限元进行热分析时必须要遵守热力学第一定律,即能量守恒定律。假设在进行热分析过程中忽略对偶钢片与摩擦片的质量的磨损,那么热力学第一定律可以表达为[2]:

式中,Q—热量;W—做功;ΔK—系统动能;ΔU—系统内能;ΔP—系统势能。

2.3 传热过程基本分析

热量从系统的一部分转移到另一部分或从一个系统转移到另一个系统的现象叫传热。热传递的基本形式有三种:第一种是热传导过程,第二种是热辐射过程,第三种是热对流过程。

2.3.1 热传导过程

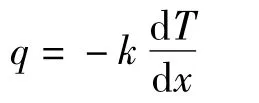

完全接触的两个物体之间或一个物体的不同部分之间由于温度梯度而引起的内能的交换定义为热传导。热传导速率决定于物体内部的温度场的分布情况。热传递遵循傅里叶定律:

式中:q—热流密度(W/m2);

K—热传导系数(W/(m·k));

“-”号—热量流向温度低的方向。

2.3.2 热对流过程

对流换热是指某一固体壁面和它温度不相同的且与它有着相对运动的流体之间发生接触时,流体与固体壁面之间的热量交换现象。对流换热有两大类,自然对流换热和强制对流换热。对流换热的基本运算公式采用牛顿冷却公式[2]:

q=h(Ts-Tb)

式中:h—对流换热系数(W/m2℃);

Ts—固体壁面温度(℃);

Tb—周围流体的温度(℃)

2.3.3 热辐射换热过程

物体发射电磁能,并被其他物体吸收转变为热的热量交换过程叫做辐射换热。物体温度越高,单位时间内辐射的热量越多。某一个表面所能辐射的最大热流密度我们可以通过斯蒂芬—玻尔兹曼方程计算得出[3]:

Q=εσA0F01(T04-T14)

式中:Q—热流率;

T0—辐射面0的热力学温度(℃);

T1—辐射面1的热力学温度(℃);

σ—史蒂芬—波尔兹曼常数(σ=5.67×10-8W/(m2K4));

A0—辐射面0的面积(mm2);

F01—辐射面0到辐射面1的形状系数。

3 分离式离合器摩擦副瞬态热分析

3.1 摩擦副简单建模

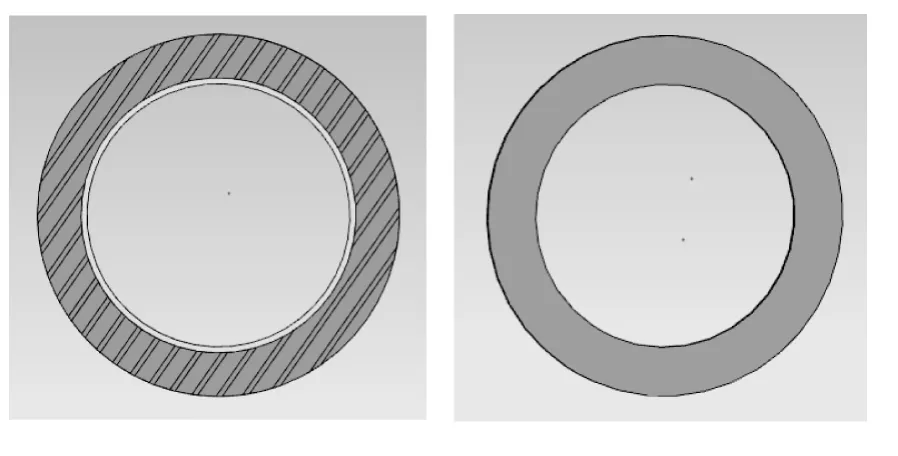

如图2所示是在三坐标下建立的分离式离合器摩擦副的对偶件,它包括摩擦片与对偶钢片,摩擦片材料由芯体材料40Cr和表面纸基材料构成,对偶钢片材料是65Mn;离合器摩擦副中对偶钢片与摩擦片是相间布置的。

图2 分离式离合器摩擦片与对偶钢片

对分离式离合器摩擦副的温度场有限元分析时,为方便研究摩擦片和对偶钢片的温度场与应力场分布状况,需要对摩擦片和对偶钢片进行一些假设[4]:

1)对偶钢片和摩擦片的接合过程时间较短,因此,可以忽略冷却和辐射所带走的热量。

2)摩擦所产生的热量全部被对偶钢片和摩擦片吸收。

3)忽略对偶钢片和摩擦片在接合过程中的磨损,且对偶钢片与摩擦片材料的物理性能不随温度而变化。

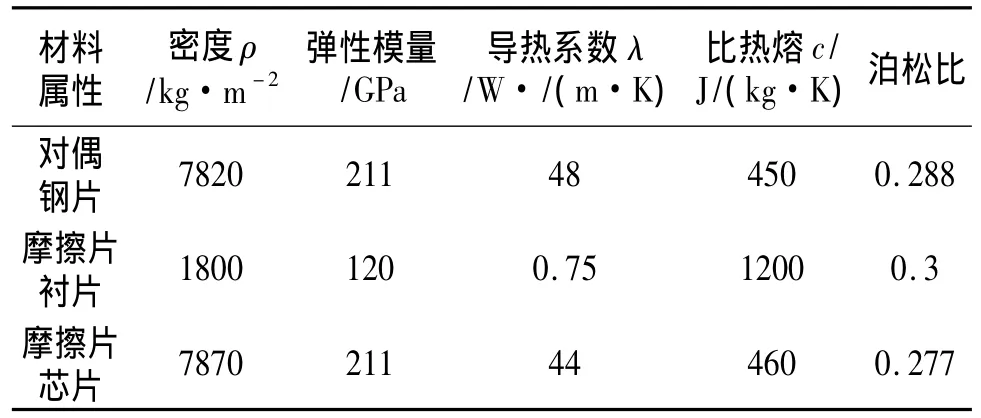

摩擦片衬片材料为纸基摩擦材料,摩擦片芯片材料为40Cr,对偶钢片的材料为65Mn。摩擦片和对偶钢片的材料属性如表1所示。

表1 摩擦片与对偶钢片材料属性

3.2 离合器有限元仿真结果分析

为分析分离式离合器在接合时间和转速发生变化时应力和温度的变化规律,按摩擦片与对偶钢片接合过程时间分别为0.1 s、0.3 s,油压为2.1 MPa,转速分别为2 500 r/min、5 435 r/min,摩擦系数为0.15的假设条件进行了有限元仿真计算,结果如下:

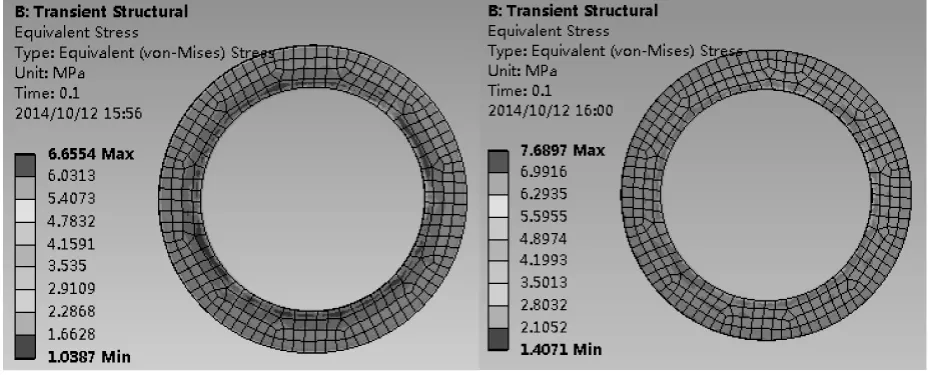

如图3所示,左图是对偶钢片在转速为2 500 r/min时的应力分布图,整个接合面的应力分布相对比较均匀,最大应力为6.655 4 MPa;右图是对偶钢片在转速为5 435 r/min时的应力分布图,整个接合面的应力分布也比较均匀,外边缘的应力较大,最大应力为7.689 7 MPa。

图3 接合时间为0.1 s的对偶钢片应力分布

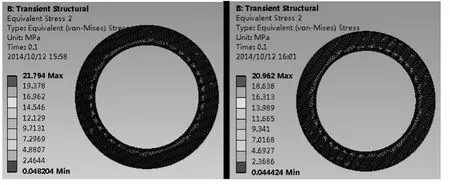

如图4所示,左图是摩擦片在转速为2 500 r/min时的应力分布图,最大应力为21.794 MPa;右图是摩擦片在转速为5 435 r/min时的应力分布图,最大应力为20.962 MPa;这两幅图可以看出接合面上的应力分布比较均匀,摩擦片内边缘的应力分布比较集中。

图4 接合时间为0.1 s的摩擦片应力分布

图5所示为结合面温度的变化情况。左图显示转速为200 r/min时,接合面的最高温度为123.348℃;右图显示转速为5 435 r/min时,接合面最高温度为241.899℃。说明当接合时间一定时,随着转速增加,摩擦副温度也会随之升高。

图5 接合时间为0.1 s的摩擦副温度分布

如图6所示,左图是对偶钢片在转速为2 500 r/min时的应力分布图,最大应力为6.632 2 MPa;右图是对偶钢片在转速为5 435 r/min时的应力分布图,最大应力为6.632 2 MPa。这两幅图可以看出应力主要分布在靠近外边缘的环形带上。

图6 接合时间为0.3 s的对偶钢片应力分布

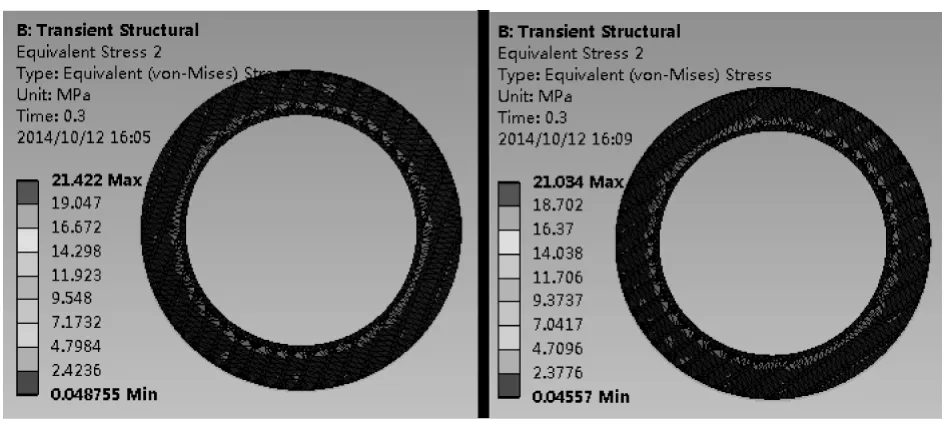

如图7所示,左图是摩擦片在转速为2 500 r/min时的应力分布图,最大应力为21.422 MPa;右图是摩擦片在转速为5 435 r/min时的应力分布图,最大应力为21.034 MPa;这两幅图可以看出接合面上的应力分布比较均匀,摩擦片内边缘的应力分布比较集中。

图7 接合时间为0.3 s的摩擦片应力分布

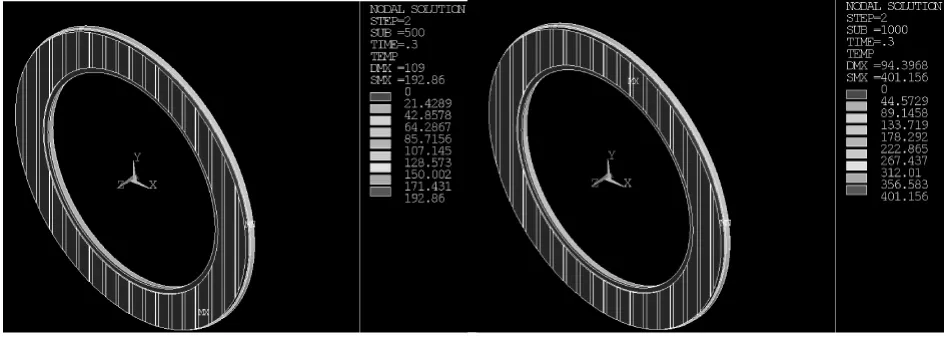

图8所示为结合面温度的变化情况。左图显示转速为2 500 r/min时,温度为192.86℃;右图显示转速为54 35 r/min时,温度为401.156℃。说明当接合时间一定时,随着转速增加,摩擦副温度也会随之升高,升高的幅度加大。

图8 接合时间为0.3 s的摩擦副温度分布

4 结论

本文基于ANSYS workbench软件对分离式离合器摩擦副的应力场与温度场进行计算,分析摩擦副不同的接合时间和转速对应力分布与温度分布的影响,虽然不能得到摩擦副温度的具体分布状况,但可以得出如下结论:

1)在接合压力和摩擦系数不变的情况下,接合时间和转速变化对对偶钢片和摩擦片的应力变化的影响不是很明显。对偶钢片应力主要分布在靠近与传输动力的轮毂花键连接的对偶钢片外边缘,摩擦片应力主要分布在与输出动力的轴花键连接的摩擦片内边缘。

2)在接合压力和摩擦系数不变的情况下,转速和接合时间变化对离合器摩擦副温度变化的影响较大。随着转速增加,摩擦副温度也会随之升高;结合时间对摩擦副温度变化的影响比转速变化的影响更加明显,并且在高转速的情况下比在低转速的情况下的影响更加明显。

3)通过分析转速和接合时间对摩擦副温度分布的影响,为下一步研究摩擦副在空转时由于温度升高而造成对偶钢片烧损问题的应对措施有一定的参考意义。

[1] 陆国栋.湿式多片摩擦离合器摩擦副热分析[D].重庆:重庆大学,2011

[2] 丁建林.湿式多片离合器热场分析及温度预估模型研究[D].重庆:重庆大学,2011

[3] 凌桂龙.热力学分析从入门到精通[M].北京:清华大学出版社,2013

[4] 傅顺军,崔雯,闫涛,等.离合器摩擦片瞬态摩擦生热有限元分析研究[C].机电设备,1005-8354(2011)02-0018-03

[5] 张世军.湿式摩擦离合器油路流场及摩擦片瞬态温度场分析[D].重庆:重庆大学,2009

[6] 高耀东,李新利,等.离合器摩擦片温度场的有限元分析[J].煤矿机械,2007,28(6)

[7] 周建钊,张辅荃.离合器摩擦片的温升分析[J].机械设计与研究,1998(1):50-52

[8] Kennedy F,Ling F.A thermal.Thermoelastic and wear simulation of a high-energy sliding contact problem[J].ASME,Lubrication Technology,1974,97:497-507

[9] 霍晓强,刘安.湿式换挡离合器摩擦副瞬态温度场的仿真研究[J].工程机械,2006,6(3):23-27