某特殊结构汽轮机隔板强度计算研究

尹华劼,尹刚,吴方松,刘佳男

(东方汽轮机有限公司,四川德阳,618000)

某特殊结构汽轮机隔板强度计算研究

尹华劼,尹刚,吴方松,刘佳男

(东方汽轮机有限公司,四川德阳,618000)

文章对某特殊结构的汽轮机隔板进行了三维模型的建立,在ANSYS Workbench 14.5中进行了有限元分析,得到了有限元分析结果。对实物进行了挠度试验,取得了试验数据。将有限元分析结果、实物试验结果进行了对比,有限元分析结果与试验结果比较吻合,对有限元计算方法在工程实际中的应用进行了探讨。

隔板,强度,有限元分析

1 前言

隔板是汽轮机重要的静子部套,用来固定静叶和阻止级间漏气,使蒸汽在静叶中将势能转化为动能,并使汽流按规定的方向流入动叶。隔板受到前后压差的作用,会发生挠曲变形,若挠曲变形过大,势必影响汽轮机的动静间隙,在极端情况下,还可能造成动静碰磨导致事故,同时隔板板体应力和导叶应力大小也影响汽轮机的安全运行,板体应力过大可能造成隔板整体的断裂,导致非常严重的事故。所以在隔板的设计中,强度计算是至关重要的,合理的强度和刚度设计对于提高汽轮机的安全性和经济性具有重大意义。

2 隔板结构及受力情况分析

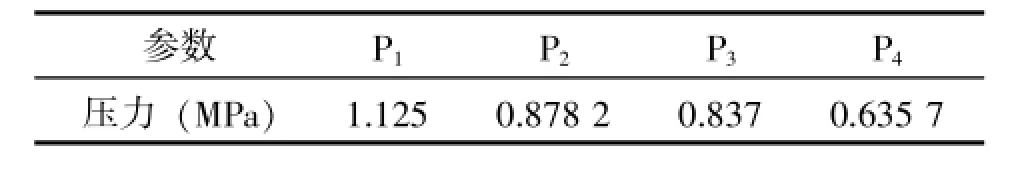

如图1所示,区别于常规隔板,该隔板为两级一体把接隔板,即11级隔板通过连接螺钉,把接到12级隔板上,12级隔板通过外圆支撑在汽缸上。11级隔板与12级隔板中分面均为螺栓把接,形成了一个外圆支撑,直径自由的复杂悬臂梁力学模型。当汽轮机在热态运行时,11级隔板受到前后压差P1与P2的作用,其中P1为11级级前压力,P2为11级动静叶间级间压力。由于所处通流空间的关系,12级隔板外侧隔板外环处受到压力P1的作用,但内侧静叶与隔板板体处受到压力P3的作用,P3为12级级前压力,12级隔板另一侧受到反向的压力P4的作用,P4为12级动静叶间级间压力。值得指出的是,由于隔板是整圈圆周结构,因此各径向方向的压力作用相互抵消,在此不考虑。各压力值大小如表1所示,各级隔板的材料及工作温度如表2所示。

图1 隔板受力分析

表1 各压力值大小

表2 各级隔板材料及工作温度

3 隔板强度有限元分析

工程实际应用中,计算隔板强度通常采用史密斯(SMITH)法或华尔(WAHL)法,该2种方法计算简便,但前提都进行了一些基本假设,最终计算结果存在着一些偏差。为确保用近似计算设计隔板的安全,工程应用中对板体导叶应力和挠度进行了严格的限制,设计安全余量很大。有汽轮机厂商将理论计算方法开发了计算机程序,使得普通型式的隔板强度计算大为简便,大大提高了设计效率,但这些办法对于本文中提高了特殊结构的隔板均无能为力。随着三维设计在汽轮机设计中的逐渐普及,采用商用有限元软件ANSYS对隔板进行强度分析成为可能。

3.1 有限元理论

有限元法是求解泛函极值问题的一种近似方法,其数学基础是变分原理和分割近似原理。有限元法所依据的理论基础是最小位能原理,即对于弹性体来说,它在外力作用下达到的稳定平衡状态,应是在其所有可能存在的位移状态中使总位能达到极小的状态,在所有满足边界条件的节点位移中,使系统的总位能为最小值的位移应满足式(1):

总位能的表达式为:

式(3)是最终建立起来的一般有限元方程,其右端项代表系统所受到的外力向量,为已知项,[K ]为系统总刚度矩阵,解此线性代数方程组,

将式(2)代入式(1),可得:就可以求解结构的节点位移,从而求解应力、应变等。

对于本文所分析的汽轮机隔板,其平衡方程为:

式中:

K—隔板结构刚度矩阵;

δ—节点位移向量;

Fi—受压差产生的等效节点力。

求解式(4)即可得到每个节点上的位移值,从而求解应变和应力。

3.2 模型建立

在PRO/E 4.0中建立隔板三维模型,对模型作如下简化:

(1)不考虑隔板外环、隔板内环与导叶间的焊缝,直接将单级隔板作为实体建立;

(2)忽略隔板中分面,不考虑隔板中分面螺栓把紧力的作用,认为隔板是整周结构,由于结构对称,只建立一半结构,可降低运算工作量;

(3)忽略11级隔板与12级隔板间的螺栓作用,模型中不体现螺栓,直接在装配模式下将两级隔板零件模型装配到一起。建立模型如图2所示。

图2 三维模型

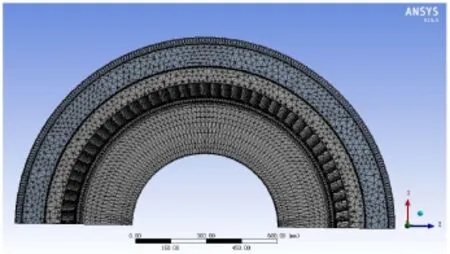

3.3 网格划分

采用MECHANICAL进行网格划分,由于隔板结构比较复杂,网格划分方法采用自动划分法(Automatic Method)。自动划分实际就是在四面体与扫掠型划分之间自动切换,这取决于被划分的模型能否被扫掠,当模型不规则时,程序就自动产生四面体,当模型规则时就产生六面体网格[1]。局部网格设置方面,采用Contact Sizing设置两级隔板接触区域的网格,使之在接触面上产生大小一致的单元,这对提高分析计算的准确性是有利的。根据生成的网格,发现板体部分的网格比较稀疏并且大小不一,采用Mapped Face Meshing对板体各个面进行设置,进行映射面网格划分,允许在面上生成结构网格,由于进行映射网格划分可以得到一致的网格,所以这对计算求解是有益的。最终网格划分结果如图3所示,网格节点总数1 162 449,单元总数815 325。

图3 网格划分效果

3.4 边界条件设置

边界条件按以下进行设置:

(1)为减少计算量,节约分析时间,模型只建立了一半,因此在对称面设置对称约束;

(2)12级隔板出汽侧与汽缸的贴合面设置固定约束;

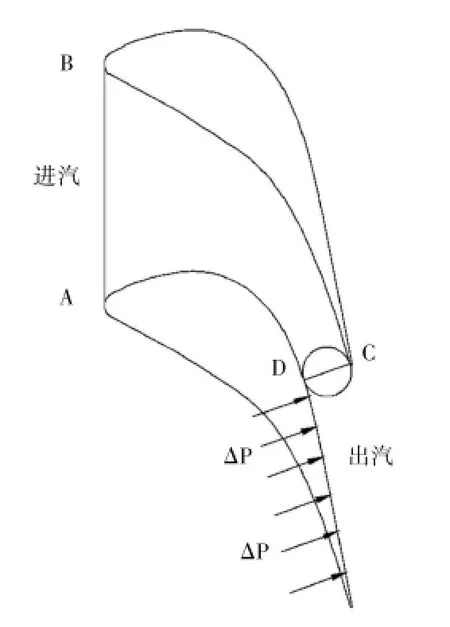

(3)按照图1中的受力分析,分别对两级隔板的各个面施加P1~P4的压力,值得注意的是,各静叶片所受载荷加载考虑斜切喷管模型[2],如图4所示,该两级为有一定反动度的冲动式机组,蒸汽的膨胀基本在静叶栅中完成,假定在区域A、B、C、D中静叶内弧与背弧之间的压差为0,那么蒸汽对静叶的作用大小为△P,作用范围如图4所示。

图4 静叶片斜切喷管模型

3.5 分析结果

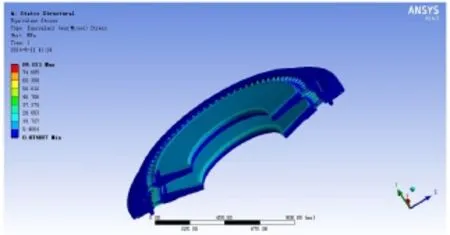

在ANSYS Workbench 14.5中进行计算分析,结果如图5、图6所示。

图5 隔板应力分布云图

图6 隔板变形分布云图

根据计算结果,两级隔板中应力最大值出现在12级隔板靠近中分面边缘叶顶出汽边处,大小为84 MPa。总的说来,导叶应力比板体应力大,隔板接触面的应力较其他区域大,板体最大应力出现在汽封T型槽边缘。导叶中最大应力介于37~84 MPa之间,隔板中最大应力均低于37 MPa。根据材料在工作温度下的屈服极限,该两级隔板强度完全符合要求。

变形方面,隔板最大挠度出现在12级隔板T型槽处,大小为0.278 mm,11级隔板挠度为0.174 mm。隔板挠度满足设计要求。

4 隔板挠度试验

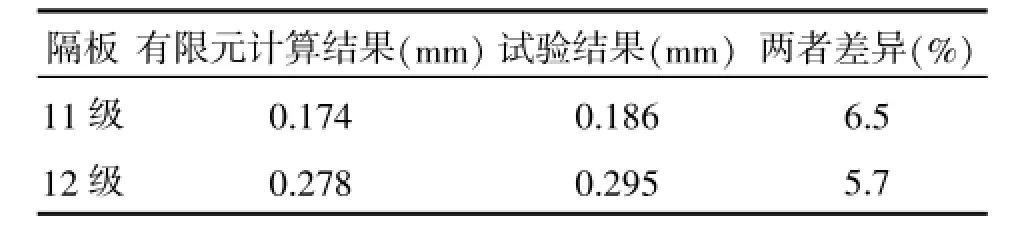

隔板挠度试验在专用的隔板挠度试验机上进行,挠度试验机只适用于单级隔板的试验,对于本文中这种前后把接隔板,挠度试验机无法对每级隔板施加压差载荷,因此只能单独对每级隔板进行试验,然后根据试验结果计算实际挠度值。计算图示如图7所示。设每级隔板测得的挠度值分别为△11'、△12',12级隔板与11级隔板结合面处测量挠度为△n12,则每级隔板的真实挠度值为△11=△11'+△n12,△12=△12'。试验数据及与有限元分析数据比较如表3所示。根据数据,有限元分析结果与试验结果相当接近。

图7 试验挠度计算示意

表3 有限元分析结果与试验结果比较

5 结论

通过对该特殊结构隔板进行有限元分析和挠度试验,该隔板最大挠度值满足设计要求。有限元法可以作为1种隔板强度计算的方法,用于工程设计,并可以取得足够的计算准确度。相比于传统理论计算,有限元法需要进行三维模型的建立和边界条件的设置,计算机运算也需要一定的时间,对于一些形状规则的隔板的强度校核,采用理论计算并考虑足够的安全余量是比较高效的。但对于理论计算难以解决的特殊形状隔板或者重要场合的隔板,采用有限元分析就可以得到较好的结果。总的说来,随着三维设计的普及和计算机性能的提高,有限元方法会越来越多地应用到汽轮机设计中。

[1]浦广益.ANSYS Workbench基础教程与实例详解[M].北京:中国水利水电出版社,2013

[2]王仲奇,秦仁.透平机械原理[M].北京:机械工业出版社, 1981

Strength Calculation of A Special Steam Turbine Diaphragm

Yin Huajie,Yin Gang,Wu Fangsong Liu Jianan

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

This paper builds the three-dimensional model of a special steam turbine diaphragm,carries on the FEA in ANSYS Workbench 14.5,determines the deflection through tests and obtains the experimental data.The FEA result is compared with test result,the FEA result tallies well with the test result.The application of finite element method in engineering practice is discussed in this paper.

diaphragm,strength,FEA

TK263

A

1674-9987(2015)04-0025-04

10.13808/j.cnki.issn1674-9987.2015.04.007

尹华劼(1988-),男,工程师,2010年毕业于四川大学,现主要从事工业汽轮机研发工作。