精密圆盘剪剪切单元结构分析与探究

郭 杰

(西北机器有限公司 陕西宝鸡722405)

随着我国钢铁工业的发展以及国内钢铁消费需求的变化,低品质的冷轧成品带钢产能严重过剩,而高品质精密带钢65%以上还依赖进口①。这对于国内的钢铁冷轧企业来说既是一个莫大的机会,同时也是一次严峻的挑战。带钢企业必须要调整产业结构,由原来靠产量盈利的粗放式劳动密集型经营模式向以质取胜的精细化技术密集型模式转变。那么,工艺路线的优化革新以及生产设备的升级换代便成为钢铁企业共同面临的问题。而圆盘剪作为金属带材加工成品段关键设备备受行业关注。

重点分析和探究圆盘剪剪切单元核心精度指标的保证和控制。解决冷轧带钢在纵剪时成品精度和成才率的问题。根据后续加工设备(高速冲床等)的工艺要求,纵剪后的成品带材有三个主要技术指标:宽度公差、侧弯以及毛刺。

宽度公差:是指金属带材经过纵剪单元分切成多条成品以后,每条成品的宽度必须控制在一定的公差范围以内,这将直接影响到最终成品的精度和一致性。针对薄带一般控制在±0.05mm,更高的要控制在±0.02mm 以内。一般选取尺寸精度和一致性好的刀片和刀垫,采用液压螺母锁紧等,宽度公差的精度比较容实现。

侧弯:也叫“S 弯”,由于纵剪单元是圆盘刀滚动剪切的机理,由于设备的制造精度和剪切单元的轴向动载分布不同②,圆盘刀会在剪切过程产生摆动,带材经过纵剪单元分切以后,各条的侧边就会出现周期性的偏摆。侧弯过大会导致高速冲床卡模,或者增加成品零件废品。薄带一般控制在1mm/m 以内,目前高精度的要求要在0.3mm/m以内。侧弯的大小主要是要控制好上、下刀轴的平行度,后面根据不同的结构详细描述。

毛刺:根据圆盘剪的剪切机理,同一刃口的上、下刀在剪切时必须有合理的侧向间隙(以下简称侧隙),侧隙越小毛刺就越小,侧隙越大,毛刺也就越大(大到一定程度料就剪不开了)。侧隙过小刀具就很容易钝,或者崩刀,大大降低刀具的使用寿命,侧隙大了毛刺增大,不仅会擦伤带料和设备,同时也严重的影响了成品的质量。合理的侧隙对于毛刺的控制十分重要。

毛刺的产生主要是由于设备的制造精度和剪切单元的动载分布不同会导致动态侧隙是不稳定。而后道工序要求带材剪切之后要么没有毛刺,或者有稳定的可控的毛刺。这种周期变化,时大时小的毛刺对成品带材来说显然是不允许的。毛刺的问题重点要控制稳定、合理的侧隙,控制好刀轴的轴向窜动和上、下刀轴的平行度。

不难看出,要保证成品带材的精度要求,上、下刀轴轴向窜动和刀片动态侧隙成为剪切单元重点要控制的核心精度指标。

对于刀轴的轴向窜动的问题,解决起来相对容易。结合图3 和图4,在设备装配时合理的修配相关轴承盖,调整刀轴轴承的游隙,即可把刀轴窜动控制合理的范围内。一般控制在0.03mm,要是选用进口高精度轴承甚至可以达到0.01mm。刀轴的轴向窜动一旦调好,精度的稳定性和保持性也很好。这也是解决侧隙稳定性的一个前提。

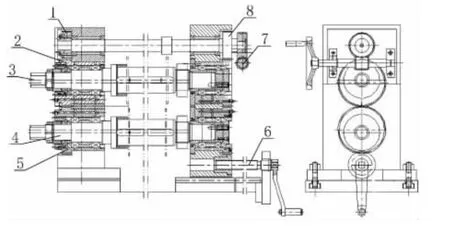

而对于侧隙的稳定性的问题解决起来相对就复杂一点,剪切单元不同的结构,侧隙控制的方法和侧重点也是不一样的。对于圆盘剪的剪切单元,目前只有两种结构,一种是双偏心式结构,另一种便是滑块式结构,如图1、图2 所示。下面就结合侧隙的控制分别介绍一下两种不同的剪切单元。

图1 双偏心式剪切单元

图2 滑块式剪切单元

1 双偏心式结构

1)双偏心式结构起源于20 世纪四、五十年代,在美国Stamoc(斯戴莫克)、德国Georg(乔格)、弗洛林等国外公司开始应用,七、八十年代中铝洛铜、甘肃西北铜等国内大型国企开始引进。本世纪初国内一些设备制造企业开始国产化研究,在山东奥伯特、宁波博威等铜加工企业开始应用。一般在铜带、硅钢等一些精密薄带行业使用,国内其他带材行业应用不是太多。

图3 双偏心式剪切单元结构图

2)双偏心式剪切单元的结构如图3 所示。该结构两根刀轴分别安装在两组带有偏心齿轮的偏心套内,工作时,刀轴在偏心套的轴承内转动。刀轴升降是通过升降装置驱动两组啮合的偏心齿轮带动偏心套在左、右牌坊的内孔转动来实现的。刀轴轴向窜动的问题比较容易解决,这里不再赘述。由于刀轴支撑结构刚性和稳定性很好,刀片侧隙的保证要优于滑块式结构,通常上、下刀轴的平行度能控制在0.03mm/m 以内,单牌坊③时能控制在0.05mm/m 以内。双偏心式结构有以下优点。

(1)剪切线标高不变。由于刀轴的升降是上、下刀轴同步进行的,这种结构即便在刀具磨损的情况下也能保证剪切线标高不变。

(2)设备装配难度小。只要零件加工时能够保证左、右牌坊内孔位置度准确、偏心套和偏心齿轮的偏心量和偏心位置准确、传动链间隙精确。设备装配比较简单,易于实现。

(3)结构刚性好,精度稳定好。该结构刀轴、偏心套和轴承总成后,相当于模块式整体结构,刀轴总成在剪切时和调整时,偏心套的外径和牌坊的内孔大面积配合,牌坊的刚性有效的保证了刀轴的稳定性,确保了剪切时刀片的侧隙稳定。同时,回转体配合面易于加工,精度容易保证,配合面积大,设备磨损基本不用考虑,设备的精度保持性很好。

3)当然该结构也有自身的缺点。

(1)剪切单元开口度较小,刀片的利用率很低。由于双偏心结构的自身限制,偏心量不能太大,一般在8mm ~15mm,有限的空间(4 倍偏距)还要平衡开口度和磨刀量。因此,双偏心式结构刀轴的开口度不能太大,这就造成穿带时操作不便。同时,偏心量的限制,圆盘刀的刃磨量较小,一般在单边6mm ~10mm,这就使得用户的刀具利用率低,成本很大,十分不经济(这是该结构未能普及的一个主要原因)。

(2)零件加工精度和难度较大。由于双偏心式结构本身就是一个“过定位”的结构,要保证整体精度和灵活性,零件的精度必须很高。首先,左、右牌坊必须在同一基准下成对加工,才能保证牌坊内孔的上下、左右一致性;其次,四个偏心套需要整体一次加工,偏心量精确定位、标记;另外,四个偏心齿轮必须分组成对加工,偏心一致,齿、槽精确定位、标记,这样才能保证偏心套和齿轮的整体精度。这些关键零件加工的超差在装配车间是无能为力的。

(3)用户维修难度大。双偏心结构的特点,要求许多零件加工时是配对偶件,一旦一个零件损坏必须成对或成套更换,而且必须专业人员维修,给用户使用造成一定的不便。

2 滑块式结构

1)滑块式结构由来已久,从圆盘剪诞生,该结构就如影随形,现在也在大量使用。德国B +S、乔格、台湾威台、荣华以及一些日韩设备制造企业都在使用,国内基本80%的圆盘剪都是这种结构。广泛的应用在碳钢、不锈钢、硅钢、有色金属等行业。

2)滑块式结构如图4 所示,该结构下刀轴安装在左、右牌坊的内孔中,上刀轴安装在一对滑块中,总成后两滑块在左右“U”型牌坊内滑动。工作时,刀轴在左、右牌坊和滑块内的轴承里转动。调整时,左、右升降装置通过蜗轮—丝杠副驱动上刀轴滑块上下移动,下刀轴固定不动(可转动)。刀轴的轴向窜动通过其动力侧的双螺母锁紧,调整比较容易。侧隙的保证要调整轴承盖Ⅰ、Ⅱ的楔形,调整很方便。总体刚性和精度要稍差于双偏心式结构。两刀轴的平行度一般控制在0.05mm/m 左右,单牌坊③时能控制在0.1mm/m。滑块式结构有以下优点。

图4 滑块式结构图

(1)剪切单元开口度大,刀片刃磨量大,利用率很高。滑块式结构不受偏心限制,剪切单元的开口度可以很大,一般在150mm ~200mm。穿带时操作很方便,磨刀量不受结构限制,可达到单边20 ~30mm,用户的刀具成本大大降低,深受用户欢迎。

(2)零件加工简单,设备维护方便。该结构零件精度要求相对较低,均为分立元件,相互关联性不强,即便个别零件超差也可单件修配,这也给设备的维护带来诸多便利。

(3)上刀轴的平行度控制结构简单方便。刀轴的平行度直接影响到剪切侧隙的稳定性,从图4 可以看出,滑块式剪切单元的上刀轴平行度主要是由滑块Ⅰ和滑块Ⅱ来控制,而滑块式结构在轴承盖和左、右牌坊的滑动面处增加一个铜基耐磨材料的楔形摩擦副,如图5 所示,不论是设备厂总装调整出厂精度还是用户现场因零件磨损而精度变差时精度的恢复,只需调整螺杆,推动楔形摩擦副消除因零件磨损而造成的间隙,设备精度很方便的得到保证。

图5 楔形摩擦副

3)同样,滑块式结构的缺点也是明显的:

(1)剪切线标高随着刀具磨损而下降。滑块式结构下刀轴不升降,开口度完全有上刀轴来实现,那么当刀具磨损后剪切线标高就会下降,这就要求圆盘剪的入口到位也要随之调整,给操作带来一定不便。

(2)设备刚性稍差,装配稍显复杂。滑块式结构的下刀轴刚性很好,精度也容易保证,但是上刀轴是安装在牌坊的滑块里面,滑块与牌坊的“U”槽间隙就没有回转体好控制,需要人工刮研;工作时上刀轴的剪切力完全有压下丝杠副来支撑,受力状况和结构刚性都要比双偏心的差一些。

3 结束语

纵剪线是钢铁冷轧成品段的一个关键工艺装备,而圆盘剪精度直接影响着纵剪线最终产品的质量。旨在说明在圆盘剪剪切单元的设计和选购时应该把握的原则和注意的问题,促进国钢铁企业装备升级换代,提高成品带材的精度和品质,为实现国内高端板带自给自足开拓了一条道路。

[1]邹家祥. 轧钢机械(第三版). 北京:冶金工业出版社,2006.

[2]黄庆学.轧钢机械设计.北京:冶金工业出版社,2006.

[3]兰利亚,李耀群等.铜及铜合金精密带材生产技术.北京:冶金工业出版社,2009.

[4]李登超.不锈钢板带材生产技术.北京:化学工业出版社,2008.