2050mm 轧机机械压下装置设计

郑 健 涂 川

(鞍钢集团工程技术有限公司 辽宁鞍山114021)

1 前言

1)习惯上把不“带钢”压下的压下装置称为快速压下装置。这种压下装置多用在可逆式热轧机上,如粗轧机、板坯轧机、中厚板轧机等。可逆式热轧机的工艺特点是:

(1))工作时,要求上轧辊快速、大行程、频繁地调整;

(2)轧辊调整时,不带轧制负荷,即不“带钢”压下。

2)一般的机械压下系统的作用:

(1)空载调节轧辊辊缝;

(2)补偿调节重磨轧辊后的辊缝;

(3)咬钢或座辊时回松轧辊。

3)通常机械压下装置包括:电动机、减速机、制动器、压下螺丝、压下螺母、止推装置等部件。机械压下装置的位置安装在轧机机架上面,由两台电动机通过蜗轮蜗杆机构、压下螺丝螺母机构将电动机的高速旋转运动转变成丝杠的直线运动,起到调节水平轧机轧辊辊缝的功能。压下螺母固定在机架牌坊内,压下螺丝可上下运动,轧制时的轧制力即通过螺丝、螺母传递到轧机机架上。螺丝下部是止推装置。

2 机械压下装置主要参数的设计计算

2.1 压下螺丝相关参数的确定

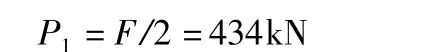

1)受力分析及相关参数

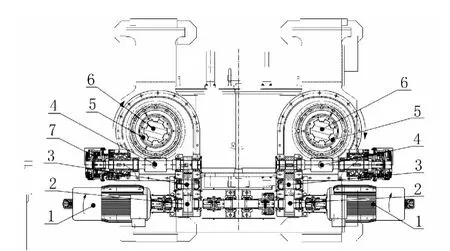

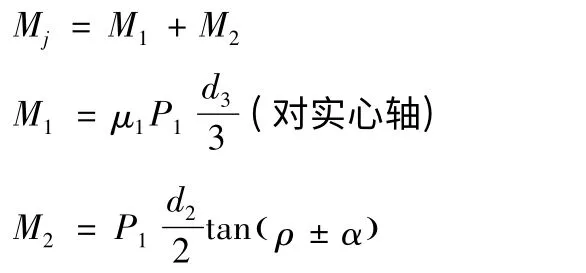

图1 机械压下装置总装图

机械压下装置为不“带钢”压下的工作状态。工作时,上轧辊平衡装置将上轧辊系重量平衡。同时为消除压下螺丝螺母间的间隙,上轧辊平衡缸还提供过平衡力,将压下螺纹的上表面与螺母螺纹的下表面压紧。该过平衡力是确定压下系统电动机参数的决定性参数。轧机轧制时,轧制力通过止推装置传递到压下螺丝螺母的螺纹副,然后传递到轧机机架上。

2)压下螺丝的过平衡力计算

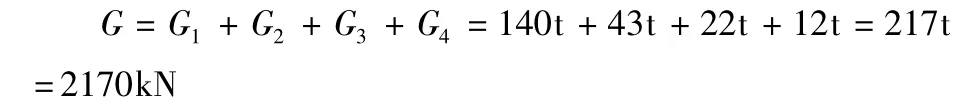

被平衡部件的总重量:包括辊系的重量G1、平衡梁部分的重量G2、压下螺丝等重量G3、HGC 缸重量G4。

平衡力Q 为被平衡重量的1.2 ~1. 4 倍,即过平衡力为:

作用在一个压下螺丝上的力

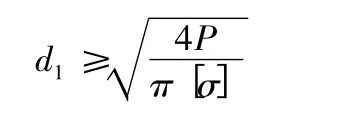

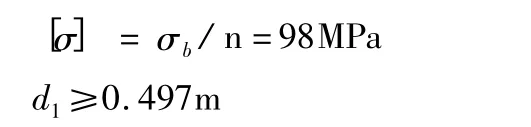

3)压下螺丝的最小断面直径计算

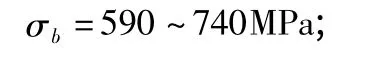

采用的安全系数n 是6;压下螺丝材料为42CrMo;压下螺丝材料的强度极限约为

根据公式

式中 P—作用在螺丝上的最大轧制力,轧机最大轧制力为38000kN,单个压下螺丝承受的最大轧制力为19000kN。

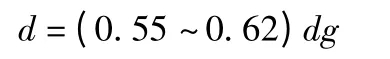

由于压下螺丝和轧辊辊颈受同样大小的轧制力,故二者之间有一定的比例关系,即

式中 d—压下螺丝外径;

dg—辊颈直径,φ975.8 ~φ778.16mm。

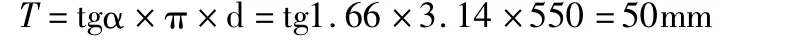

螺纹的螺旋升角α 为1.66°,得到螺距为:

取螺距为50mm,则压下螺丝的规格为:S550 ×50

2.2 压下螺母相关参数的确定

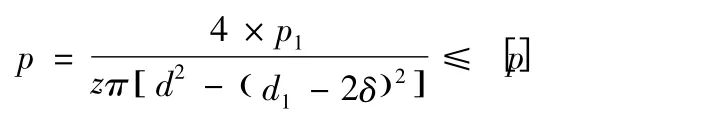

压下螺母的直径与螺距随压下螺丝确定,此外还要确定压下螺母的高度和外径。由于压下螺母用多青铜制造,抗挤压强度较低,故压下螺母高度应按螺纹的挤压强度来确定。螺纹受力面上的单位挤压应力p 为:

式中 p1—轧制力19000kN;

d—压下螺丝外径550mm;

d1—压下螺丝内径490mm;

δ—压下螺丝与螺母的内径之差553-490 =63mm;

z—压下螺母中的螺纹圈数。

即,

p=142/z≤15 ~20MPa

得出:z≥7.1 ~9.5 圈

取z=15,H=15 ×50 =750mm

得到,p=9.5MPa≤[p],满足接触应力要求。

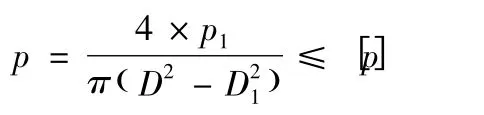

作用在压下螺丝上的轧制力通过压下螺母与机架孔的接触面传给了机架。因此,压下螺母应按其接触面的挤压强度来确定它的外径,即

式中 p1—轧制力19000kN;

D—压下螺母外径;

D1—压下螺丝通过的机架横梁上孔的直径580mm;

[p]—压下螺母材料的许用挤压应力,[p]=60 ~80MPa,取70MPa。

得到,D≥825mm,于是D=850mm。

2.3 压下电动机相关参数的确定

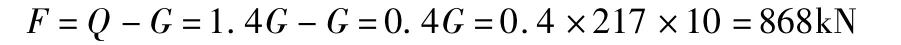

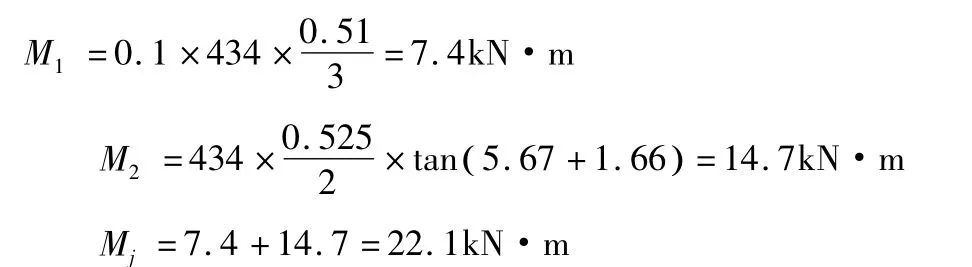

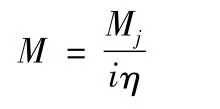

转动压下螺丝所需的静力矩Mj 也就是压下螺丝的阻力矩,它包括止推装置的摩擦力矩M1和螺纹之间的摩擦力矩M2。

图2 压下螺丝受力平衡图

式中 μ1—摩擦系数对滑动止推轴颈可取0.1 ~0.2;

d3—压下螺丝止推轴颈直径;

d2—螺纹中径,d2=d-0.5t=550-0.5×50=252mm ;

ρ—螺纹上的摩擦角,即ρ =arctgμ2,μ2为螺纹接触面的摩擦系数,一般取μ2≈0.1,故ρ≈5o40’;

由此得到,

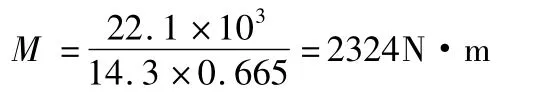

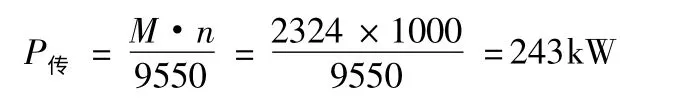

折算到电动机轴上的转动压下螺丝的静力矩

式中 i—压下装置总传动比,i=14.3;

η—总传动效率,η=0.665。

得,

初选每个压下螺丝的传动电动机功率为:

考虑到实际工作中频繁启制动及发热等复杂情况,选择电动机功率为

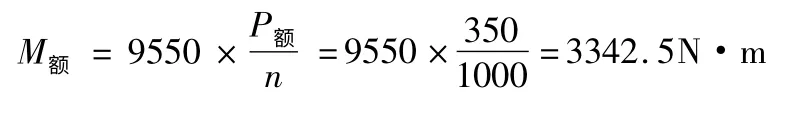

电动机额定输出扭矩为

以上是对压下装置主要设计参数的计算,除此之外还有需要设定的其它相关参数。例如,蜗轮蜗杆减速机的设计参数;压下螺丝与蜗轮的花键副的配合设计;联轴器、制动器的选型等。目前,大型蜗轮蜗杆减速机的设计及制造,在国内已经有专业的厂商设计和制造。

3 结论

对某厂2050mm 轧机初轧机压下装置进行了设计计算,得到了该轧机主要零件及电动机的尺寸和规格。满足生产线对初轧机压下系统的需求,在保证性能一定的富裕量的同时,尽量降低不必要的盲目求大求全,达到经济的合理性。

[1]邹家祥.轧钢机械[M].北京:冶金工业出版社,2007.

[2]邹家祥.轧钢机现代设计理论[M].北京:冶金工业出版社,1991.

[3]施东成.轧钢机械设计方法[M].北京:冶金工业出版社,1991.

[4]成大先.机械设计手册(第五版)[M].北京:化学工业出版社,2008.