非直线运输辊道的设计及应用

陆 明

(北京中冶设备研究设计总院有限公司轧钢分院 北京100029)

在冶金行业轧钢生产线的方案设计过程中,常常受到周围环境的影响和工艺整体布局的限制,使得运输物料的辊道走向不是一条完全的直线,也不是转90°的大弯,而可能由多段直线组成,形成带有一定角度的连续生产线,这就必然会面临物料在生产线上的转向问题。某钢厂设计的一条轧制生产线就碰到了这样的问题。

1 前言

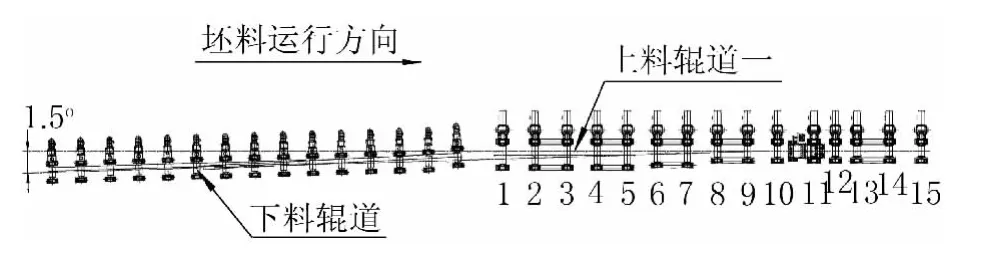

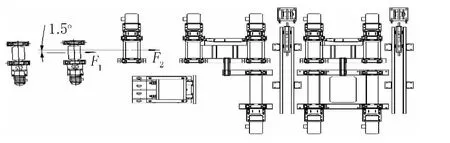

某钢厂准备新上二条线材生产线,厂房布置在连铸车间旁边,这样轧制线可直接使用连铸车间出产的热连铸坯,实现热装热送,减少坯料在加热炉里的时间,节省能源。坯料尺寸为150 ×150 ×12000mm,通过运输辊道把连铸车间和高线车间连接起来。受条件所限,从连铸车间出来的下料辊道(15 个辊子)的中心线与高线车间的上料辊道(一)的中心线有1.5°的夹角,并相交在上料辊道一的第10 个辊子附近,如图1 所示。

图1 上料辊道一布置图

2 辊道的电机计算

根据目前常用的传动方式,采用辊子电机单独传动的方式。辊道参数为:

辊径:φ300mm

辊距:1500mm

辊长:500mm

辊子线速度:1.5m/s

辊子转速:95r/min

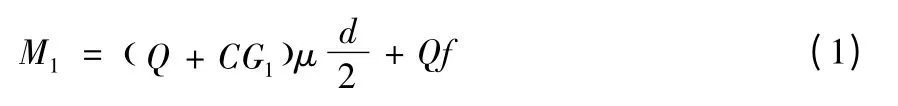

1)辊子静力矩M1

式中 Q—作用在一个辊子上的重量,N(Q=6358.5N);

G1—个辊子的重量,N(G1=2027N);

C—由一台电动机驱动的辊子数目,(C=1);

μ—辊子轴承中的摩擦系数,(μ=0.005);

d—辊子轴径的直径,m(d=0.11m)

f—轧件的滚动摩擦系数,(f=0.002)。

把以上数值代入公式(1)中,得静力矩M1=15N·m

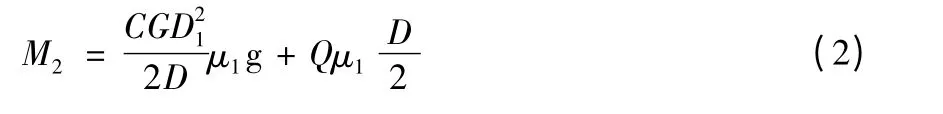

2)辊子动力矩M2

D—辊子直径,m(D=0.3m);

μ1—辊子在轧件打滑时的摩擦系数,(μ1=0.3);

g—重力加速度,m/s2(g=9.8m/s2)。

把以上数值代入公式(2)中,得动力矩M2=340N·m

3)辊子启动力矩M

M = M1+ M2=355N·m

4)辊子电机功率P

式中 n—辊子转速,r/min(n=95r/min);

η—传动效率,(η=0.9)。

把以上数值代入公式(3)中,得电机功率P=3.86kW

选取电机功率为4kW。

3 设备布置及出现的问题

该高线车间要同时建设两条平行布置的线材生产线,每条线上布有一个加热炉,炉区上料辊道可把坯料送入加热炉中加热,然后把热坯送入粗轧机中轧制。从连铸车间出来的坯料要满足可输送到两条高线轧制线上,故在加热炉前也平行布置了两条上料运输辊道,其中上料辊道一直接对接连铸车间的下料辊道,同时有钢坯横移装置可把钢坯从上料辊道一上移送到上料辊道二上,如图2 所示。

图2 双上料辊道布置图

长12m 的钢坯从连铸车间沿下料辊道前行,到高线车间的上料辊道处钢坯要有转1.5°角度的动作并继续前行,保证钢坯在辊道上的顺利运输并送到下一工序处。最初的设计思路是:为使上料辊道一顺利地接到钢坯,加长了上料辊道一的前五个辊子长度,最长到800mm,受厂地所限辊子已无法再延长。

在观察辊道运输钢坯的实际运行中,发现钢坯并未如当初设想的路线那样顺利地前行到上料辊道一上。由于上料辊道一的运行方向与下料辊道的运行方向不一致,有一个1.5°的夹角,钢坯的头部从下料辊道下来,开始接触上料辊道一的第一个辊子时,钢坯的前行方向与原来的方向有改变,钢坯虽然继续往前走,但并不是设想的路线,钢坯的尾部走不到辊道上,方向不正,运输不畅,存在安全隐患。

由于两条上料辊道并排布置,中间装有钢坯横移装置,所以两条辊道间不能有辊道侧挡板,所以钢坯在前行的过程中无法通过侧挡板来修正钢坯位置,导致钢坯在上料辊道上前行时尾部始终在辊道外部。

最初,设想在上料辊道一与连铸车间的下料辊道衔接处加上侧挡板,修正一下钢坯的运行方向,但由于修正的距离太短,钢坯在两条辊道的互相作用下,与侧挡板发生很大的摩擦,钢坯不直时甚至会卡在此处不动,辊子空转,即加大了辊子的磨损,也有可能使热钢坯受侧向力太大造成弯曲,使以后轧制困难,甚至成为废坯,此方案行不通,见图3。

图3 增加侧挡板示意图

4 解决方案

通过对现场钢坯运行轨迹的分析,发现一开始的方案布置设计时忽略了一个因素,由于上料辊道与下料辊道的中心线有夹角,所以它们对钢坯的作用力方向不一致,导致钢坯未能走到理想的位置上。钢坯在辊道上的受力分析如图4 所示。

图4 钢坯受力分析图

根据受力分析图,下料辊道对钢坯的前行作用力F1与上料辊道的前行作用力F2有1.5°的夹角,导致钢坯的头部行走到上料辊道处时受到一个向下(从图上看,下述相同)的行走趋势,使钢坯的尾部走到上料辊道处还处在辊道的外侧,不在辊道上。解决方法一,如果上料辊道的输送距离很长,辊身的长度也可以做的很大,用辊道边运输边纠正的方法,可以把钢坯的方向扭转过来,但由于环境所限,此方法行不通;解决方法二,采用侧挡板刚性矫正钢坯运行方向,但是由于运输距离太短,且上料辊道的前几个辊子无法加侧挡板,此方法也行不通。

根据受力分析图,可看出要让钢坯顺利前行到上料辊道上,钢坯的头部应尽量靠近辊道的上部,为此决定把上料辊道一的前三个辊子从现在位置向下料辊道方向转一个角度,第一个辊子转角最大为3°,第二个辊子转角小点为2°,第三个辊子转角最小为1°。改造方案如图5 所示。

图5 辊道旋转示意图

当钢坯的头部前行到上料辊道的第一个辊子处时,受到1#辊子给它的作用力F2,由于F2的指向比F1的指向更偏向辊道上侧,使钢坯的头部在这里继续有一个向上走的趋势,但又保证不碰到辊道的上侧挡板;钢坯走到第二个辊道处时,受到2#辊子作用力F3,F3的偏角小于F2,在F3的作用下,钢坯头部不会继续向挡板靠近,而是靠向辊道中心线方向;钢坯走到第三个辊子处时,受到辊子作用力F4,F4的偏角又比F3小,作用与上相似。同理,钢坯从头到尾每一点的运行轨迹都同样如此,这样就能保证钢坯的从头到尾部都能运行在辊道的有效承载范围内,使钢坯顺利地前行到下一工序处。

图6 钢坯在单个辊道上的受力分析

辊道经过改造后,继续过钢运行,使用效果很好,完全能够满足钢坯的头尾部都顺利地前行到上料辊道上,换向时侧挡板基本不再与钢坯相碰,仅起到安全防护的作用,钢坯在辊道上连续运行,保证了辊道的正常使用,钢坯实现了热装热送,减少了二次加热的费用,也节省了用汽车转运的费用,使生产效率大幅度提高。

5 总结

在此项目中遇到的问题,由于辊道转角度数不大,所以采用大转弯辊道来解决这个问题不合适;又由于受环境条件所限,一些辊道运输中常用的防跑偏措施也用不上,所以只能从改变钢坯运行的轨迹上来想办法。

辊道作为一种输运设备,物料在辊道上运行时,涉及到运动学和动力学等诸多领域,尤其当牵扯到输送辊道有转向的情况时,目前还没有一个行之有效的公式来进行精确计算,完全凭的是理论分析和经验,有诸多问题还需要进一步的研究和探讨。

[1]成大先.机械设计手册(第四版)[M].北京:化学工业出版社,2002.

[2]邹家祥.轧钢机械(第三版)[M].北京:冶金工业出版社,2000.

[3]于文妍. 弯辊道的设计及应用[J]. 内蒙古科技与经济,2008(11).