基于计算机模拟技术的铝合金热挤压过程中焊缝缺陷起源分析

汪建立

(鄂州职业大学电子系,湖北鄂州436000)

基于计算机模拟技术的铝合金热挤压过程中焊缝缺陷起源分析

汪建立

(鄂州职业大学电子系,湖北鄂州436000)

纵向焊缝是运用多孔分流挤压模进行空心挤压制品生产过程中一个大的本质特征。其中产生的焊接接头是沿着整个挤压纵向线的,这些焊缝对挤压制品结构完整性的微弱影响尚在可接受的范围内。尤其需要注意避免焊缝缺陷的形成。通过计算机模拟技术探索了挤压模型中物料流相关缺陷的产生。结果表明,模具几何结构控制金属流动的现状导致缺陷产生,而这种缺陷造成了铝合金热挤压产品机械性能低劣。并进一步指出,当前焊缝建模所使用的有限元标准需要加强对这些金属流缺陷的包容性。

挤制加工;金属流;铝合金;焊接缝;缺陷

0 前言

铝合金挤制加工是一种热机械成型操作,该过程需要将预先渐热好的半成品(坯料)挤压通过一个精确设定并打开的工具孔,导致其形成一个恒定的细长横断面。金属流的引入需要压力、应变、剪切和温度等多条件配合才能进行,但是期间没有液态发生阶段,即一个固态焊接过程。受到当地特定工艺条件的影响,显微结构重组过程中,如复苏、再结晶和晶粒生长等,均会有一个明显的轴承焊缝的形成。金属流最终通过容器或模具等工件挤压产生塑性变形。纵向焊缝是通过金属流的反复导入并被障碍物分流所形成的。非合格的工艺条件会导致焊缝产生若干不利特征,从而影响压制型材的结构完整性,造成不同程度的缺陷。这些缺陷与外部因素有关,如污染物或空气的截留。假设可通过适当的操作措施隔绝不利的外部因素,那么为建立并保持金属流的持续流动,适当流动条件的构建则成为首要任务。

1 试验

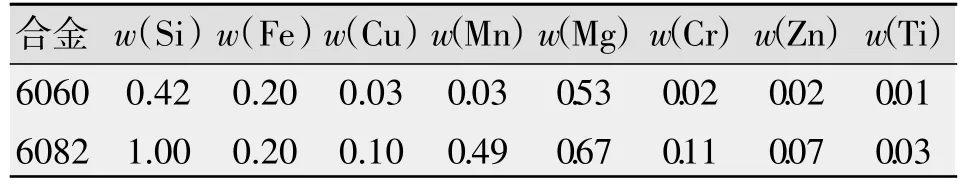

试验挤压测试是在500 kN的实验室液压机直接挤压模式下进行。坯料尺寸直径25 mm×100 mm,经过工业直接冷却铸件加工制成。合金处理过程中,其组成视光学发射光谱而定,如表1所示。

表1 测试合金的化学成分%

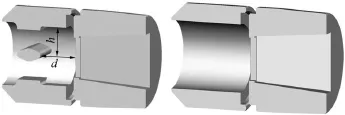

在试验中,对一个具备15 mm×3 mm横断面的平坦地带进行挤压。结合坯料25 mm的直径得出相对较低的挤压比11。在钢膜结构的模板前带有一个单一的支柱结构,垂直于其中心地带,这将导致模具内中心地带处形成焊缝,如图1所示。铝坯流经由中央支柱后会分为两个独立流,当这些铝流重新进入支柱结构下游时焊缝形成。

a具有中央支柱的模具b不具备流经障碍的参考模具图1 挤压工具(铝合金从左至右流入)

在这些试验中使用不同的模具使得焊接室具有不同的深度d,定义为支柱与模板之间的距离。保持焊接室的高度h(定义为支柱横断面的中平面到焊接室边缘的垂直距离)恒定值为5 mm,同时焊接室深度d=15 mm时的B.15模具被认为能够有效地促进金属流融合,并可导致适当的焊缝的形成;而d=2 mm的浅室B.2模具则可能会阻碍金属流的重新合流;深度d=10 mm(B.10模具)时,中间焊缝有被预估的可能。按照B.0的参考标准选择样品,没有焊缝且是通过平模制作得到的。在挤压实验中,坯料在箱式炉预先加热并手动加载到挤压室,坯料预料试验温度为450℃~500℃,加载速度固定为1 mm/s。在开始挤压测试时,用一个最初的坯料填充模具,随后需要至少三个设置不变的坯料来实现稳定的操作条件,挤压是在坯料和坯料之间进行的,在挤压周期中无需去除废弃坏料。在挤压完成后压制型材进入高速压缩空气通道,为去除坯料的渐变段将材料放入一个空气环流箱式炉中,在185℃的条件下进行6 h的纯粹浸泡及人工老化,使其机械性能达到最高。

1.1 机械特性描述

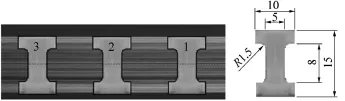

通过厚度横向拉伸,将压制型材进行形状和大小加工后制成样品,同时焊缝处于样品正中央,如图2所示。基于可用材料尺寸大小的有限性,拉伸试片的尺寸与标准拉伸样片的尺寸不符,但是这些拉力试验的结果仍然适用于挤压试验中不同样品参数的比较。单轴拉伸测试在环境温度23℃、相对湿度50%、固定十字头速度0.033 mm/s的条件下进行。研究表明,焊缝存在会对延展性产生不利影响。延展性是在AA6082空心压制型材进行单轴拉伸测试中,由其断裂所用的拉力来定义的。已证实的是,AA6082铝合金挤压制品在进行焊缝焊接中,当焊接压力高于阈值水平时其强度特性表现出微弱的影响,同时焊接室中的延展性则展现出一种强烈的关联性。铝合金的塑性形变包含的焊缝经常发生在挤压成型操作后,材料的延展性特点不能通过一个单一的参数进行描述,比如伸长值(即均匀伸长值或总伸长值)。一个完整的描述应该考虑更多的因素,如抗张强度(屈服强度、极限抗拉强度和断裂强度)、加工硬化行为和断面收缩等。

图2 横向拉伸样品(样品厚度等于挤出物的厚度3 mm)

1.2 显微结构的评估

在进行显微镜观察前,挤压长度的代表性样品需要经过研磨和树脂抛光等准备。电解侵蚀揭示了材料的晶粒结构。光学显微镜检验以极化光为光源。类似过程也可用于断裂拉伸样品的检验。扫描电子显微镜(SEM)是用于描述裂缝表面与焊缝相关的特性。

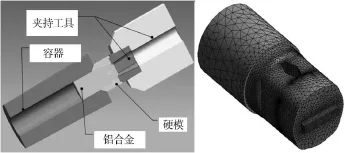

2 建模

挤压过程建模使用了一个商业有限元代码,最初为塑料挤制加工而设计。模块虚拟挤压实验室专门进行了调整以模仿铝合金挤制加工过程。隐式有限元代码利用了一个欧拉公式,其中铝流经一个固定的网域。本项目中铝合金调查所需的基本材料数据被用于有限元代码中。材料的性能是由热压缩试验决定的,试验中使用的是从坯料中预备的直径11 mm、高度18 mm的圆柱形样品。压缩测试的执行温度为450℃~500℃,应变率0.1~100/s。计算机仿真模拟模型考虑了稳态条件,假设无限长度的坯料流经容器或模具。完整的3D模型建立起来后,应特别注重支柱及焊接室的几何形状设计,图3为3D模型中坯料、焊接室、模具和矩形出口(15 mm×3 mm)的集合形状及轮廓。

图3 容器的3D几何模型,工具、铝合金(左)和铝合金流域,网状的有限元分析(右)

在本模型的设定中,利用实验室确定的温度,将热边界条件应用于焊接室和模具的各个位置。在入口处,活塞保持恒速运动。这被作为一个恒定的进口速度。在出口处为挤压流出的方向设定一个正常的速度条件。铝合金与挤压工具边界处产生的粘性摩擦条件也同样被利用。焊接室及挤压模具均被视为刚体容器。

3 结果

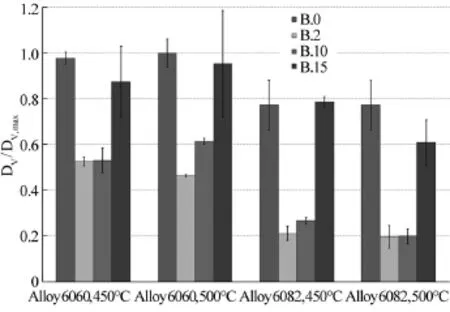

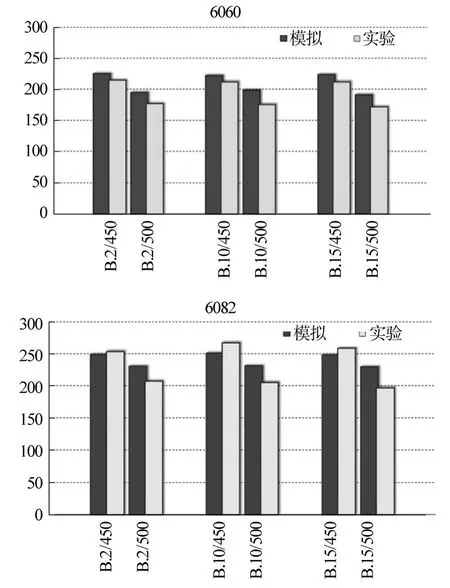

以下将对挤压试验中获得的材料特性研究结果进行展示,相关样品均被贴上标签以与挤压工具保持一致。两种合金的分析结果如图4所示。每个数据点至少去三个测试值的平均值,并通过误差线表示的标准偏差进行相关散射计算。在此图形中,所显示的挤压过程的平均值是在B.0模具无障碍物、且坯料温度500℃的条件下获得的,同时平均值根据最大值进行比例划分。

图4 人为老化的样品在有/无焊缝模具及不同合金、不同挤压温度下的延展性指标峰值

3.1 显微结构评估

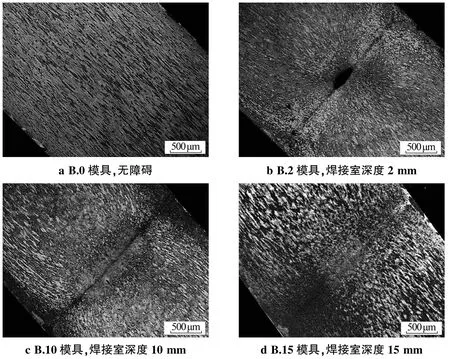

样品在450℃的条件下挤压后的纤维结构如图5和图6所示。显微结构观察中,6060合金中存在部分重结晶灰岩结构,而6082合金中保留着严重变形的纤维颗粒结构。几乎所有的显微结构都显示,挤压工具中的阻塞现象显而易见,而生产过程中的B.0模具除外,该磨具展示了其整个横断面位置颗粒结构的不连续性。这一边界代表了焊缝,焊缝在金属流重新导入焊接室、经过模具中障碍物下游时形成的。边界周边的晶粒结构形态反映了工具几何形状造成大的材料流形态的改变。B.2模具中2 mm深的焊接室对两种合金都有明显的不利影响,金属流重复流入的不完整性导致挤压制品横断面处形成空腔。将焊接室的深度增加至10 mm(B.10)后可避免空腔形成。然而,结合的不完整性在焊缝中心区域仍有明显的显示。在模具中进一步提高焊接室深度,当d=15 mm(B.15)时,焊缝变得不那么清晰,但仍可见。样品B.2和B.10中存在类似的缺陷,因其焊接室在模具中的深度分别为2 mm和10 mm,而生产均在坯料温度500℃时进行。

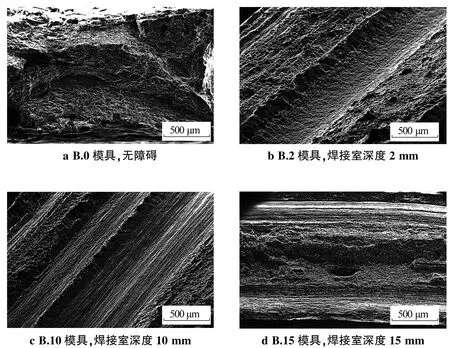

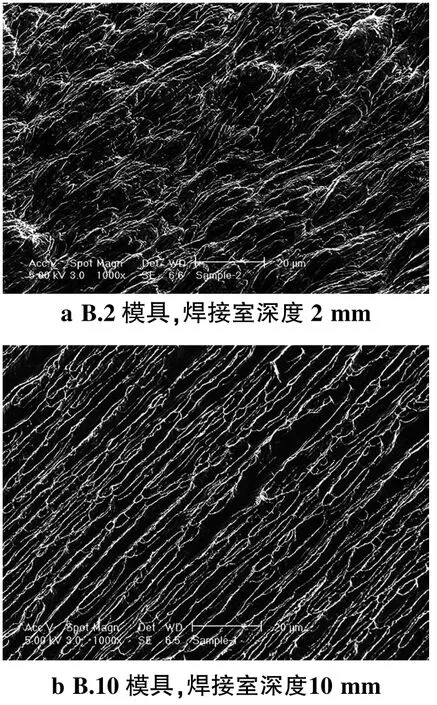

断裂表面的扫描电镜图如图7所示。图中只显示了合金6060的检测结果,因合金6082的检测结果与之相似,不再重复展示。没有焊缝的材料(B.0)断裂面展示了一种规律性韧性断裂形态,与模具中的材料流没有明显的相关性特征。相比之下,样品B.2(焊接室在模具中的深度值为2 mm)清楚地显示了一个中央纵向对齐的洼地,这与模具中材料流没有合流造成的空腔有关。虽然样品B.10(焊接室在模具中的深度值为10 mm)没有形成空腔,但其断裂面形态展示了相当大的不粘结碎片。将焊接室深度增加至15 mm时(B.15),导致挤压制品横断面中央区域出现了完全粘合的现象,这一点是通过观察细微的韧窝断裂表面而得的。在断裂表面的边缘,断裂面进行了更进一步的线性假设。样品B.2和B.10的断裂表面中心区域的详细情况如图8所示,揭示了两者明显的区别性:样品B.2的表面形态象征了自由挤压表面明显无结合发生的情况,而样品B.10表面由精细分布的微小凹痕组成,象征着有结合表面的韧性断裂。狭长的形状及凹痕浅显的外观表明了延展能力的有限性。

为了更加详细地说明,将B.2模具和B.10模具下的显微结构通过透视图进行展示。

图5 6060合金横断面在挤压温度450℃下的显微结构

图6 6082合金横断面在挤压温度450℃下的显微结构

3.2 模拟结果

为了检验仿真结果,比较了挤压测试试验中的实测压力和有限元模拟中获得的计算压力,结果如图9所示。仿真结果代表了稳态条件,近似在滑枕行程的一半处,相当于坯料挤压长度的50%。

图7 6060铝合金全层横断面显微结

图8 6060合金中央区域断裂面透视图

图9 挤压测试实验中的实测压力和有限元模拟中获得的计算压力比较(合金6060、6082,50%活动距离)

通过试验和模拟,坯料温度过高导致强度变低的事实显而易见,这取决于高温下合金流动应力的降低。不同的模具在压力方面具备相似性,除了不同模具内部产生焊缝的障碍物位置不同外,其内部的几何结构具有一定的相似性。

比较模拟结果与试验结果可以发现,6060合金挤压力的计算结果相对偏高。同样,6082合金在其坯料温度450℃的条件下,模拟结果和试验结果相似,但在坯料温度500℃时,模拟结果相对过高了。考虑到模拟结果和试验结果之间的关联性,将计算性能用于观察试验材料现象和模拟结果之间的连接。

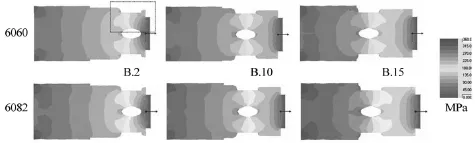

图10为模具B.2、B.10、B.15中,两种合金的坯料温度在500℃时的铝制工件内的流体静压力分布。由于该温度下的流动应力较低所导致焊接室中的压力较低,说明焊缝质量是更为关键的因素,如前文所述,焊缝标准以界面压力为控制因素。从模具的进口至出口,压力从高处呈逐渐下降趋势,初始压力最高的情况发生在焊接室深度值最大的模具中,即B.15模具,焊接室深度为15 mm。可以清晰地看出,B.2模具中的压力分布到焊接室下游时,压力减到非常小的数值。相比之下,B.10和B.15模具中的压力水平计算值都非常高,并且在到达出口前压力分布呈逐步稳态减弱的趋势。

图10 坯料温度500℃下的铝合金横断面压力分布

图11详细地展示了焊接室中铝合金的压力分布,总体而言,不同的铝合金在相似位置的压力不同只有细微的不同。经计算,6082合金较高的流动应力导致其具备相对较高的压力水平,不过,两种合金的压力分布是相似的,因此进一步的研究于两种合金而言均有效。B.2模具中因其焊接室深度只有2mm,在中心区域形成的低压区非常明显,并且与显微结构调查中观察到的空腔位置相对应。同样,经过计算的B.10(焊接室深度10mm)模具出口处的压力水平最低,但是在此模具中,材料流再次进入焊接室中时,在沿着出口方向逐步下降之前,其压力值仍保持在约100 MPa,因其处于至少50%的焊接室深度。B.15模具具备类似趋势。

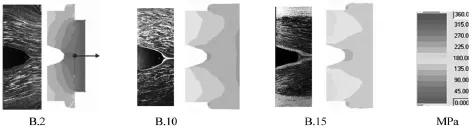

图12显示了铝合金的压力分布,铝合金流入障碍物下游的焊接室中时,其压力分布与模具中提取的铝模轮廓相结合。尽管将铝模从模具中取出时会产生轻微变形,依然能清楚地看到模具B.2和B.10中环绕障碍物的轮廓(特别是重新加入金属流的区域)与B.15中的轮廓有所不同。最后,观察模具B.2和B.10中阻碍区域材料流经时产生的较尖锐的轮廓,廓线与障碍物紧密相关。

图11 焊接室中的压力分布详细示意

图12 压力分布详示,及其对应的模具中障碍物下游区域填充轮廓

4 讨论

就试验结果而论,可以清楚地看到模具B.2中低劣的焊缝性能,与其中材料流经障碍物下游焊接室时局部材料流不结合所产生的空腔一致。将模具中焊接室的深度扩展至10 mm后,空腔的形成可以避免,但焊缝质量仍然欠佳,与其微观结构(见图6)相一致,尤其是横断面结构(见图7)。模具B.10中的材料表面不达标或可以通过铝合金局部表面氧化所产生的气泡来解释。在此情况下,预先氧化金属表面被引入以避免氧化层的形成,随后裂纹表面被用于新炼金属的挤压横断面。这一引入由金属-金属键以及间歇式氧化物碎片组成,氧化物碎片与金属键的连接降低了其完整性。这一现象的进一步细化集中于表面延展性导致的氧化膜破裂。虽然这项工作是为冷轧焊接而进行的,但是原则与其他过程相同,其接触表面同样具备薄而易碎的氧化层,属于柔软基层表面,在压力下极易变形。在结论中作者表明,这一理论同样适用于高温变形焊接。

如图10、图12所示,焊接平面的压力随着焊接室深度值由2 mm增长至10 mm而增大,直至在B.10中获得的最大压力值与在B.15中相同。这些有利的压力水平预期将导致良好的焊缝,这一点由B. 15中所生产样品的延展性指标所证实。相比之下,模具B.10所生产样品较低的延展值与其有限元分析决定的压力值相矛盾。因此,焊缝撕裂性能的原因与局部的不结合性有关,这是由障碍物下游的气泡边缘产生的接触表面中残留的氧化物碎片引起的。由于所采用的模拟法考虑了铝合金的预填充域,气泡的产生仅间接地出现于低压区域,在模具B.2中,该区域横跨从障碍物到出口的整个流经。其他情况下的计算结果均显示了充足的压力水平,并通过焊缝标准范围,预测了零缺陷焊缝。但是图12表明,模具中的物料流与有限元模型中假设的全填充磨具情形并不一致。铝模轮廓线与障碍物形状不匹配的情况表明铝合金与模具之间存在接触缺失,即气泡产生区域。考虑到气泡对焊缝质量的不利影响,利用数值策略将物料流合并以预测气泡的产生,这一行为是可取的。

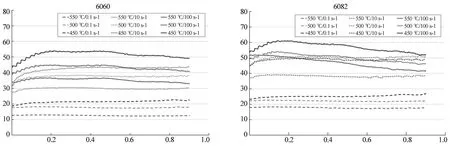

主要调查了铝合金热挤压制品的焊缝性,期间所涉及的样品通过中央附着障碍物的多种模具制作完成。焊缝质量可以通过延展性指标进行描述,该指标通过单轴横断面拉伸测试所获得的数据进行计算。这些值与无焊缝样品横断面拉伸试验中产生的数值进行了比较(见图13)。

图13 6060合金及6082合金热压流变曲线

5 结论

通过改变挤压模具背部几何形状,制作了焊缝质量不一的样品,其质量与非特异性缺陷的严重程度有关。本研究中的焊缝缺陷违反从横断面空腔到金属氧化物的非结合性,均导致了焊缝质量的低劣。重新流入的铝合金表面氧化很可能是由模具中障碍物下游所产生的气泡导致的。

有争论的是,现行的焊缝标准是以压力及停留时间为基础的,相关值是通过有限元模拟取得的,但其并不完全适用于如今焊缝质量的预测。因此,通过流模型捕捉气泡的形成成为精准预测焊缝质量的必要条件。

[1]侯润石,邵家鑫,王力,都东.焊缝缺陷X射线实时自动检测系统的图像处理[J].无损检测,2009(2):99-101,109.

[2]孙林,杨世元,吴德会.X射线底片焊缝缺陷的支持向量机识别方法[J].应用科学学报,2008(4):418-424.

[3]戴光,崔巍,张颖,等.基于灰度-梯度共生矩阵的焊缝缺陷聚类分析[J].中国安全科学学报,2013(3):79-85.

[4]胡文刚,刚铁,汪金海.基于视频定位的焊缝缺陷超声检测技术[J].焊接学报,2011(9):49-52,115.

Analysis of welding defects in the origin of aluminum alloy hot extrusion based on computer simulation technology

WANG Jianli

(Ezhou Polytechnic Department,Ezhou 436000,China)

T:he longitudinal weld is a big essential characteristic by porous porthole extrusion dies for hollow extruded products in the production process.The welded joint is produced along the entire extrusion longitudinal line,these welds of the weak effect of extrusion products structural integrity is within the range of acceptable.Especially need to avoid is the formation of weld defects.This study explores the extrusion technology related defect material flow in the model produced by computer simulation.The results show that,the status quo of die geometric structure to control the flow of a metal is the reason of the defects,the defects lead to the aluminum alloy hot extrusion and mechanical properties of products of inferior quality.And further point out that,the standard finite element modeling of current used in weld metal flow need to strengthen these defects of inclusive.

extrusion;metal flow;aluminum alloy;welding seam;defect

TG407

B

1001-2303(2015)08-0218-07

10.7512/j.issn.1001-2303.2015.08.48

2014-04-06;

2015-05-16

汪建立(1963—),男,湖北黄冈人,副教授,主要从事电气自动化技术、智能控制方面的研究工作。