Q235基体上CMT-TWIN技术堆焊镍基合金

伍 钢,余 进,蒋 凯,罗 滏

(南京理工大学材料科学与工程学院,江苏南京210094)

Q235基体上CMT-TWIN技术堆焊镍基合金

伍 钢,余 进,蒋 凯,罗 滏

(南京理工大学材料科学与工程学院,江苏南京210094)

以Q235为基体,以镍基合金Inconel625(φ1.0 mm焊丝)为堆焊材料,采用CMT-TWIN焊接技术进行堆焊,试验结果表明最佳参数为:电弧电压14.7 V,焊接电流98 A,焊接速度4 mm/s,摆宽10 mm(双丝参数一致),能够获得致密美观、无缺陷的镍基合金堆焊层。从熔合线附近到堆焊层中心,组织为树枝晶形态的奥氏体;EDS表明元素含量在熔合线附近发生突变的区域较窄(10~20 μm),而在堆焊层中分布较均匀,说明熔合比较小;剪切试验表明基体与堆焊层结合界面的抗剪强度大于326 MPa,断口形貌表明为韧性断裂。

Q235;Inconel625;CMT-TWIN;抗剪强度;塑性断裂

0 前言

镍基合金(如Inconel625)具有优良的耐腐蚀、耐高温氧化等优点,已经广泛用于石油化工、航空航天、热交换器等领域[1-2]。尤其在石油化工的运输管道里,管道处于腐蚀性强烈的介质中,碳钢管此时完全不堪一击,很容易发生腐蚀失效,甚至出现安全事故,因而需要相应的防护措施,如表面制备镍基合金层。目前在钢基体上制备镍基合金的改性技术主要有激光熔敷、等离子喷涂、电沉积、双层辉光等[3-5],尽管这些方法都能获得镍基合金层,但是考虑成本、效率、冶金结合强度等综合因素,这些方法并不十分完美,仍需大量改进和优化。

CMT-TWIN(双丝CMT)技术是由Fronius公司基于单丝CMT近几年开发出来的新型高效双丝焊接技术。CMT(Cold metal transfer)即冷金属过渡的简称,该焊接方法具有热输入低、焊接稳定、成形美观等优点,非常适合堆焊,还能实现钢和铝的焊接。CMT-TWIN焊接技术具有电弧稳定性强、焊接速度快、搭桥性能强、效率高、成本合理、应用范围广泛等一系列优点,具有广阔的应用前景。本试验探究采用CMT双丝焊在碳钢上堆焊镍基合金Inconel625的工艺性,为表面改性(防腐)提出新思路。

1 试验材料和方法

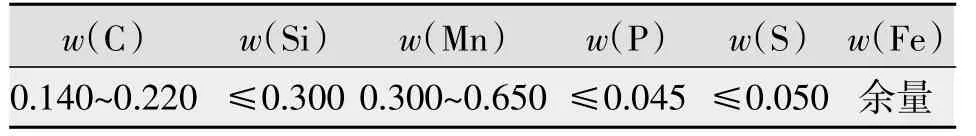

选择Q235A碳钢为基体材料,规格为150 mm× 100mm×10mm;以ERNiCrMo-3(Inconel625φ1.0mm)焊丝为堆焊材料,两者的化学成分见表1、表2。试验设备主要由ABB机器人、模块系统、FroniusCMT-TWIN双丝焊接系统三部分组成,最重要的是CMT-TWIN双丝焊接系统,它主要由两台TPS5000焊机合并组成,共用一把双丝焊枪,焊接过程中熔滴过渡主要依靠焊丝的机械回抽(监测到短路信号),缓冲器可以使焊丝进给过程平稳,电弧间干扰小,焊接过程稳定。

表1 Q235的化学成分(A级)Tab.1Chemical composition of Q235%

表2 ERNiCrMo-3的化学成分Tab.2Chemical composition of ERNiCrMo-3%

在RCU5000i焊机控制面板上依据选定的材料、直径、送丝速度,系统会相应地给出一个电压电流值与之匹配,可以把送丝速度和焊接电流、电弧电压三者视作一个整体的影响因素。该设备焊接φ1.0 mm的Inconel625时,对应的送丝速度为2~12 m/min,考虑到机器人的工作极限和行走稳定性,为了方便比较,初选主辅丝送丝速度一致,为6~9 m/min;焊接速度选为3~5 mm/s,焊接速度太快则出现焊缝窄、余高过小,太慢则又出现铺展不开的现象;由于镍基合金的流动性比较差[6],实验表明焊枪需要摆动有助于堆焊层铺展,摆动参数有:摆动形状Z,摆动长度1.0 mm,摆动宽度8~14 mm;其他规范:保护气为φ(Ar)80%+φ(He)20%(20+20 L/min),焊丝干伸长均为15 mm。综上选择试验方案如表3所示。

表3 试验方案设计Tab.3Experimental design

2 试验结果与分析

2.1 外观分析

焊前将Q235钢板表面用砂轮打磨至平整洁净,然后用丙酮溶液清洗干净后烘干,进行焊接试验。

试验结果如表4所示,由表4可知,3#和6#试样获得了较好的连续堆焊层,其中最佳规范试样是3#,焊接过程稳定,成形美观、无明显缺陷(图1a)。1#中出现了孔洞,这可能是由于焊接参数偏小导致焊接不稳定,电弧间协同不良影响了气体的保护,导致空气进入熔池从而造成气孔;2#成形不良与焊接速度不匹配有关,焊接速度快,而焊枪摆幅一定,单位面积上填充焊丝量减少,导致焊缝边缘不连续,出现蜈蚣脚状;4#收弧时弧坑较大,是因为收弧时的送丝速度过小或者是熄弧长时间太短所造成的;5#成形虽好但由于摆幅偏小,导致余高比较大,不利于堆焊,考虑到效率问题,应该增大摆幅而不是加快焊接速度。6#虽然成形美观(见图1b),但是电弧有一定程度上的干扰,这是因为电流增大后电弧之间的电磁力增加,进而影响焊接过程的稳定性。

表4 焊接试验结果Tab.4Results of welding test

综上对焊缝外观成型特征的分析,3#规范成形最为美观,焊接过程稳定无飞溅,无肉眼可见气孔、裂纹等缺陷,用此参数进行多道焊接(见图2),获得了成形美观,且无宏观焊接缺陷的多道连续焊缝。

图1 不同焊接规范堆焊焊缝Fig.1Welding seams under different welding specifications

图2 3#多道堆焊的焊缝Fig.2Multi-channel surfacing welds of 3#

2.2 组织成分分析

将3#试样制备金相试样,基体用4%的硝酸酒精溶液腐蚀,堆焊层用王水腐蚀,在光学显微镜下观察组织。由图3a可知,Q235碳钢基体与堆焊层的界面熔合线明显可见,堆焊层与碳钢基体在界面结合处无气孔、裂纹及熔合不良等焊接缺陷。图3b为奥氏体的堆焊层组织,呈树枝晶形态生长,组织分布比较均匀。

堆焊层成分和组织与其使用性能密切相关,尤其是堆焊层成分,本试验在满足冶金结合的基础上,不仅能获得致密、成形美观、无缺陷的堆焊层,而且为了保证其良好的耐腐蚀和耐高温性能,尤其是Ni、Cr、Mo元素含量要有一定的保证,也就希望基体对堆焊层的成分稀释尽可能小,即焊接熔合比越小越好。在离熔合线约200~500 μm的堆焊层区域进行EDS测试(见图4),从扫描结果(见表5)可知Cr、Ni、Nb、Mo等主要元素的含量与Inconel625本身的含量相差无几,此时Fe的含量非常低,这些说明Q235基体对堆焊层的稀释率低。

图3 堆焊层界面以及组织形态Fig.3Surfacing layer interface and tissue morphology

图4 堆焊层局部区域EDS扫描Fig.4Local cladding area with EDS scan

为了进一步了解堆焊层和基体中主要元素的分布特征,在熔合线附近的区域进行线扫描(见图5),Cr、Ni、Nb、Mo、Fe五种元素的扫描结果如图6所示,由图6可知,这些元素在熔合线上(厚约10~20 μm)发生了突变,尤其是Fe在基体中含量很高,而在堆焊层中含量很低,几乎接近零。堆焊层中的主要元素Cr、Ni、Nb、Mo扩散到基体中的量也很小,这些元素分布特征充分表明在熔合线附近发生突变的区域很窄,说明母材对堆焊层的稀释程度很小,否则熔合线附近会发生缓慢的变化,熔合区也会变宽;另外在堆焊层中也可以看到Cr、Ni、Nb、Mo四种元素分布相对较均匀,这样的分布更能发挥堆焊层的耐高温氧化和耐腐蚀的特性。

表5 堆焊层局部区域EDS扫描结果Tab.5Result of local cladding area with EDS scan

图5 堆焊层与基体界面EDS扫描Fig.5EDS scan for surfacing layer and substrate interface

图6 堆焊层与基体界面EDS扫描结果Fig.6Result of EDS scan for surfacing layer and the substrate interface

2.3 剪切试验

将3#和6#按如图7所示的形状尺寸加工,必须保证能在基体上沿着熔合线切割下多余的堆焊层,每次在对应的模具中放置一对剪切块,用三思万能力学试验机进行试验,设置加载速率为100 N/s,测得各试样的剪切强度如表6所示。通过剪切试验结果可知,3#和6#试样的抗剪强度都比基体Q235(<310 MPa)高,均断裂在界面附近的基体热影响区(见图8),从SEM观测的3#断口形貌(见图9)可知,在韧窝断裂(微孔聚集型断裂)的断口上,覆盖着大量显微微坑,是典型韧性断裂的特征。

图7 剪切试样尺寸形状Fig.7Size shape of shear specimen

表6 剪切实验结果Tab.6Result of shear test

图8 3#试样宏观断口形貌Fig.8Macroscopic fracture morphology of 3#sample

图9 3#试样扫描电镜下的断口形貌Fig.9Fracture morphology of 3#under SEM

3 结论

(1)在Q235基体上使用CMT-TWIN焊接技术,当焊接参数为:电弧电压14.7 V,焊接电流98 A,焊接速度4 mm/s,摆宽10 mm时,获得了成形美观、无宏观缺陷的Inconel625镍基合金层。

(2)经金相分析表明,堆焊层与碳钢基体界面无气孔、裂纹及熔合不良等焊接缺陷,且堆焊层组织为树枝晶形态生长的奥氏体。

(3)EDS测试表明,Cr、Ni、Nb、Mo等主要元素在熔合线附近的含量发生突变的区域较窄,为10~20μm,表明基体对堆焊层的稀释率低,熔合比较小。

(4)剪切试验表明,界面抗剪强度大于326 MPa,且断裂位置为基体热影响区,断口形貌呈韧窝状。

[1]王晓军,杨洁.30CrMo合金表面堆焊Inconel 625镍基合金的耐腐蚀性能[J].腐蚀与防护,2011,8(32):655-657.

[2]夏琳,李军,张建君.石油化工领域镍基高温合金的焊接[J].化工建设工程,2002,24(5):42-44.

[3]陈建敏,王凌倩,周健松,等.激光熔覆Ni基涂层研究进展[J].中国表面工程,2011,24(2):14-18.

[4]徐江,谢锡善,徐重.利用双层辉光等离子技术进行镍基耐蚀合金表面合金化的研究[J].材料热处理学报,2002,23(1):29-31.

[5]吴向清,胡慧玲,谢发勤,等.等离子喷涂镍基合金涂层的组织与耐蚀性[J].中国表面工程,2011,24(5):14-16.

[6]吴俊,张勍.Inconel 625镍合金焊接工艺简述[J].石油化工建设,2012(5):69-71.

CMT-TWIN technology surfacing nickel-based alloys on the Q235 matrix

WU Gang,YU Jin,JIANG Kai,LUO Fu

(School of Materials Science and Engineering,Nanjing University of Science&Technology,Nanjing 210094,China)

Q:235 steel is used as matrix,nickel-based alloys Inconel625(φ1.0 mm wire)for surfacing material by CMT-TWIN welding technology,the final results show that the optimum parameters:arc voltage 14.7 V,welding current 98 A,welding speed 4 mm/s,swing wide 10 mm(double wire parameters are the same),it is possible to obtain a dense and beautiful,defect-free nickelbased alloy surfacing layer.From the fusion line to the cladding center,the organization is dendrite morphology of austenite;EDS indicates elements mutations region is narrow(about 10~20 μm)near the fusion line,while the distribution is homogeneous in surfacing layer,which indicates the fusion ratio is relatively small;the shear strength of bonding interface is greater than 326 MPa,fracture surface shows ductile fracture.

Q235;inconel625;CMT-TWIN;shear strength;ductile fracture

TG455

B

1001-2303(2015)08-0184-05

10.7512/j.issn.1001-2303.2015.08.40

2014-12-17;

2015-01-10

伍钢(1989—),男,湖北大悟人,在读硕士,主要从事异种金属先进焊接工艺方面的研究工作。