抽油机的噪声分析

梁雯钰 李玉全 张季冬 陈立彬

(大庆油田有限责任公司 黑龙江大庆)

一、引言

抽油机运转时常伴有一定的噪声,常常发生在皮带旋转部位,机械连接部位,往往由于减速箱内部齿轮、轴系及轴承发生损坏,或由于齿轮自身的磨损后导致啮合间隙过大,造成齿轮串动发生异常响动时。这些内部的损坏无法靠直观法测定及判断。异常响声如果不及时发现及处理,齿轮会点蚀、胶合、磨损、塑性变形、轮齿折断致使停机停产,造成更大的经济损失。增加了人为工作量,因此及时准确的根据抽油机异常部分,判断抽油机减速箱存在问题,及时处理显得非常重要。

二、常见的抽油机噪声的识别

常发生噪声抽油机部位有:皮带轮部位、三角架中间轴承座部位、减速箱内部的异常响声。下面就各种不同的响声原因进行分析。

1.皮带轮旋转时发生的噪声

由于皮带轮的松紧度不合适而发生的噪声,或由于皮带轮打滑而发出的噪声。

2.三角架中间支承部分发生的噪声

这部分发生噪声主要原因一是润滑不当,二是中间轴承座与轴配合间隙不合理。

3.轴承部位有噪声同时伴有轴承部位过热或端盖变色

(1)润滑油不足,多为无油,或油道堵塞,不进油造成。当油量不足时,轴承首先由于干磨产生异常响动。同时齿轮常因温度过高,齿圈变色,同时端盖的温度也升高,发生变色。而减速箱内的齿轮常常由于润滑油的被盗或不足产生干磨,局部接触应力增大,齿面温度升高,润滑油膜破坏,就会使啮合齿轮面间的金属直接接触,发生黏连,使金属从齿轮面上剥落下来,从而产生胶合现象。同时由于干磨产生大量的齿轮粉未(球墨铸铁齿轮)。

(2)轴承盖或密封部位摩擦;轴承损坏或磨损;轴承间隙过大或过小。

(3)齿面磨损,侧隙增大;齿轮键柄松旷。

4.上下死点时发生异响原因

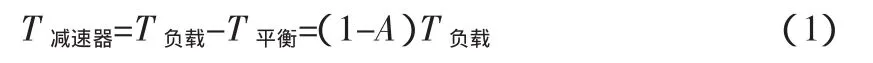

当抽油机运行到上、下死点时发出异常响动,多为输出轴大齿轮键松动或间隙过大或抽油机配重不平衡。下面定量分析一下抽油机减速箱的输出扭矩。

式中T负载=PL

T减速器——减速器的输出扭矩

T负载——抽油机的负载扭矩

T平衡——抽油机的平衡扭矩

A=T平衡/T负载

P——悬点载荷

L——悬点载荷与中座轴心之间的距离

Wi——抽油机某一折合平衡配重的重量

Ki——折合平衡配重的质心与中座轴心之间的距离

A——抽油机的平衡率。

从式中可以看出,当抽油机结构一定时,L是常量,P是变量,当抽油机不平衡时,A值偏小,(1-A)值偏大,T减速器变化比较大,P值在上下死点时为最大与最小值。因此减速箱在上下死点时扭矩峰值最大,因此发出异常响动。

5.不均匀的响声

多为齿轮磨损,点蚀。当齿轮磨损或掉齿后,齿轮咬合时损坏处发出响声,由于一点损坏渐渐导致多处损坏,因此响声为不均匀的。

6.窜轴的响声

当从动齿轮与中间轴键配合的过盈量不够,使得从动齿轮相对于中间轴产生轴向相对运动,进而使输入轴发生轴向窜动,由于断齿使得输入轴失去轴向控制而发生游走性串动,或由于从动齿轮加工的误差造成串轴,还有齿面不均匀的磨损或过早的磨损齿背变形,造成窜轴。窜轴后,在接近上死点或接近下死点时发出有规律的向左或向右窜动的声音。另外,减速箱齿轮发生断齿,不均匀磨损严重后也会发生窜轴,失去齿轮的人字齿轮自锁功能。

7.发闷的响声

当抽油机减速箱经常处于超载情况下运行时,齿轮由于受超力影响,齿轮的损坏加速,同时运转时,抽油机减速箱发出很闷的声音。

三、对异常响声应该采用的措施与对策

(1)定期通过油窗查看油位,确定油量,防止油被盗或因油量过少而造成的损坏。更换轴承或加油。

(2)用电流表测定抽油机运转时上、下电流峰值,进行动态调整抽油机平衡,使得抽油机在上下冲和过程中,轴承在垂直方向上受到的是对称交变应力,从而延长轴承使用寿命。及时进行调整,保证齿轮受力的均匀。

(3)保证零件的加工质量及装配质量符合要求。齿轮材料应合适,具有足够的硬度,不允许存在砂眼、气孔、疏松等缺陷。

(4)及时送修,防止被动齿轮、左右旋齿轮及轴等损坏程度加大,引起连锁反应。更换损坏件,保证整个减速箱的正常运转。

(5)保证回油孔的尺寸。如果小可以加大回油孔,一般回油孔直径范围12~16 mm,可以根据润滑轴承需要的油量和润滑油黏度及使用地区选择直径。而且要定期清理回油孔,保证其畅通,润滑油及时回流到油池。

(6)及时更换大机型,避免小马拉大车的现象,保证抽油机在合理的范围的正常运转。

四、认识与结论

(1)在抽油机的管理过程中,要注意做到3勤:勤检查勤看油位的变化;勤听减速箱的异常响声;勤检查螺栓松动情况;做到小的问题及时处理,严重的送修。

(2)通过抽油机的异常响声的判断,不仅能够及时准确的判断抽油机减速箱内部可能存的问题,避免造成更大的经济损失,保证抽油机的正常运转。