薄规格SPCC带钢厚度波动原因分析及改进

姚长新,查 凯,吴冬梅

(山钢股份济南分公司薄板厂,山东 济南 250101)

生产技术

薄规格SPCC带钢厚度波动原因分析及改进

姚长新,查 凯,吴冬梅

(山钢股份济南分公司薄板厂,山东 济南 250101)

针对济钢1 450 mm单机架UCM轧机轧制成品厚度在0.3 mm以下薄规格SPCC带钢时,成品道次轧制力大、厚度波动大的情况,分析认为,主要是新工作辊辊径大、热辊时间短以及乳化液性能的变化导致的工作辊与带钢间的摩擦系数增大,轧制力增大。通过优化轧制规程,改进乳化液各项性能,优先使用小辊径工作辊,降低工作辊辊面粗糙度,增加工作辊热辊时间等措施,保证了生产的顺行,轧制力由14 000 kN以上降至约8 000 kN,厚度波动由±6%降为±1%。

SPCC带钢;薄规格;成品道次;厚度波动;轧制力

1 前言

山钢股份济南分公司薄板厂1 450六辊可逆式冷轧单机架机组2012年6月投产以来,生产一直很顺利。但在2014年3月生产来料厚度2.75 mm、宽度1 200 mm,成品厚度0.25 mm的SPCC薄规格产品时,轧制前5道次,厚度控制(1%以内)及轧制力(8 500 kN左右)均处于良好的指标控制范围内,到了成品道次就会出现轧制力巨大(>14 000 kN)、厚度波动大(>6%)、无法升速轧制到成品目标厚度的问题。由于轧制过程的不稳定性增加,导致成品道次断带事故频发,断带的同时工作辊爆辊的次数也明显增加,造成轧机生产效率低,带钢成材率低,轧辊辊耗严重增大,无法保证订单的及时交付等,造成极大的经济损失。为此,对轧机成品道次厚度波动原因进行综合分析,并给出了相应的解决方案,取得了较好的效果。

2 厚度波动原因分析

1 450六辊可逆式冷轧单机架机组主要参数:最大轧制力18 000 kN;最高轧制速度1 250 m/min;工作辊(Φ385-Φ340)mm×1 450 mm,中间辊(Φ440-Φ390)mm×1 410 mm,支撑辊(Φ1 250-Φ1 100)mm×1 420 mm;投料厚度规格1.8~4.0 mm,成品厚度规格0.20~1.2 mm,宽度规格1 000~1 250 mm。

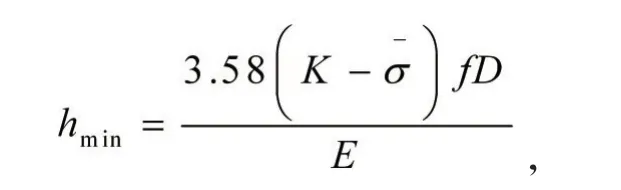

根据最小可轧厚度计算公式:

式中:E为轧辊弹性模量,f为轧辊与轧件间的摩擦系数,D为工作辊直径,K为轧件平面变形抗力,-σ为轧件平均张力[1]。结合1 450单机架UCM轧机设备及乳化液方面的改变,对影响轧机最小可轧厚度的主要因素进行分析。

2.1 轧辊的影响

由于切削磨损,第1批使用的工作辊直径已接近设计尺寸的下限(340 mm),而新辊辊径均为设计尺寸的上限(385 mm)。对轧制厚度波动时工作辊辊径的统计发现,发生成品道次厚度波动的工作辊辊径为380~385 mm。由于工作辊辊径的增大,轧制力增大,影响了轧机的最小可轧制厚度。同时在线工作辊的热辊时间短,导致轧辊热凸度不均匀,造成作用在带钢上的轧制力不均,两项因素均会造成成品道次厚度波动剧烈。

2.2 乳化液的影响

由于0.3 mm以下薄规格带钢产量逐月增加,为保证生产顺利,尝试将乳化液类型由乳化型轧制油改为弥散型轧制油。二者最大的区别在于其形成的乳化液的稳定性指数(ESI)不同。乳化型轧制油形成的乳化液稳定性好,静置时油水分离速度慢,轧制薄规格带钢过程中乳化液在轧辊与带钢之间形成的油滴颗粒小,会导致带钢表面的轧制油减少,润滑条件变差,使轧制时工作辊与带钢之间的摩擦系数增大,从而导致轧制力大。弥散型轧制油形成的乳化液稳定性不如前者,静置时油水分离速度快,轧制过程中在轧辊与轧件之间形成的油滴颗粒大,润滑条件好,能够充分降低轧制过程中工作辊与带钢间的摩擦系数[2]。

乳化液性能主要取决于浓度、皂化值和ESI。统计表明,2014年3月,生产用乳化液浓度在1%~1.8%,没有达到要求的浓度(2%~3.5%),乳化液浓度的降低导致轧辊与带钢之间的乳化液颗粒度降低,油膜厚度不均,润滑条件变差,摩擦系数降低,轧制力增大,厚度波动剧烈。

测试表明,乳化液皂化值≥150 mg KOH/g,符合技术规定。

乳化液稳定性指数ESI(技术规定60%左右)变化较大,出现增大的趋势,最高时达到90%以上。该值持续走高,表明乳化液离水延展性逐渐变差[3],吸附在钢板表面的轧制油量减少,润滑条件变差,使轧制时工作辊与带钢间的摩擦系数增大,由此导致在润滑要求极高的成品道次轧制带钢时厚度波动剧烈,轧制力大。

3 改进措施

3.1 优化轧制规程

尽量压缩轧制道次,减小因加工硬化引起变形抗力增大导致的成品道次轧制力增大,厚度波动。同时将成品道次压下率由25%左右提高到30%以上,以保证压下效率,使有效轧制力尽量多的作用到带钢上。另外将成品道次轧制时手动加卷取张力(一般增加卷取张力的10%~15%),以弥补压下率调整后的不足,降低最小可轧制厚度,保证成品道次轧制到目标厚度。改变轧制速度,由通常的成品道次低速启车调整好板形后升到目标速度轧制,改为启车后直接升速轧制,以改善乳化液润滑条件,增加轧辊与带钢之间轧制油量和油膜厚度,减小摩察系数,降低轧制力,减小厚度波动。

3.2 改进乳化液各项性能指标

3.2.1 提高乳化液浓度

修复乳化液主体箱上方的两台搅拌器电机,1用1备,保证轧制油与脱盐水混合均匀,保证乳化液浓度均匀稳定。降低搅拌强度,削弱施加于乳化液颗粒的剪切力,增大乳化液的平均颗粒度,增强乳化液在吸入时的离水延展能力,提高其润滑性能。加大轧制油用量,将乳化液的浓度由2.5%提高到4%左右,且增大轧制过程中轧辊与带钢有效接触区的油膜厚度,提高润滑性能,降低摩察系数,从而降低轧制力,改善厚度波动。

3.2.2 提高乳化液加热温度

将轧机正常生产时乳化液的加热温度由50~55℃,提高为55~60℃,以加快乳化液油滴分子的运动速度,使油滴分子聚集度增大,从而使轧制过程中乳化液在轧辊与轧件之间形成的油滴颗粒增大,改善润滑条件。

3.2.3 降低乳化液ESI

乳化液的pH值是影响乳化液ESI的主要因素,按照技术规定,正常生产时的pH值一般保持在5~7,通过添加酸性添加剂,使乳化液pH值控制在5~ 5.5,使轧制油颗粒度趋于增大,降低乳化液稳定性,使ESI由60%~80%降低到40%~60%,从而提高油水分离效果,改善润滑条件。

3.3 提高轧辊质量

影响轧辊轧制力的因素主要是工作辊辊径、辊面粗糙度及热凸度。

1)优先使用小辊径工作辊。通过轧辊优化分配,尽量安排小辊径(<360 mm)工作辊生产0.3 mm以下薄规格带钢。2)降低工作辊辊面粗糙度。将辊面粗糙度由0.8~1.0 μm减小到0.4~0.6 μm。3)增加工作辊热辊时间,使辊面热凸度均匀。对于辊径360~385 mm的工作辊适当增加轧制烫辊材。轧制烫辊材就是轧制0.3 mm以下薄规格带钢之前,先轧制2、3卷0.6 mm以上带钢,让工作辊辊面与辊身热透性均匀,保证有效压下效率,解决轧辊压靠时有效轧制力减小问题。

4 结语

采取上述改进措施后,轧制0.3 mm以下薄规格带钢时,成品道次轧制力大、厚度波动剧烈的情况已基本消除。改进前后1 450 mm单机架UCM轧机各项性能指标对比见表1。

表1 改进前后轧机各项性能指标对比

采取系列优化改进措施后,成品道次轧制力由14 000 kN以上降至约8 000 kN,厚度波动由±6%降为±1%,完全解决了该轧机轧制成品厚度在0.3 mm以下薄规格SPCC带钢时,无法保证轧制到成品目标厚度的问题,保证了生产的顺行。

[1]王廷溥,齐克敏.金属塑性加工学[M].北京:冶金工业出版社,2001.

[2]孙建林.轧制工艺润滑原理技术与应用[M].北京:冶金工业出版社,2004:18-33.

[3]万承胜,常海峰.冷轧乳化液理论与应用分析[J].钢铁研究,2010,38(2):30-33.

Cause Analysis and Improvement of the Thickness Fluctuation in Rolling Thin Strip(SPCC)

YAO Changxin,ZHA Kai,WU Dongmei

(The Sheet Plant of Jinan Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

When the thin specification(SPCC)strip with thickness below 0.3 mm were rolled by 1 450 mm single stand UCM mill in Jinan Steel,the rolling force in finishing pass is too large and the thickness fluctuation is larger.Analysis showed that the reasons are larger diameter of new work rollers,shorter time of heating the work rollers and larger friction coefficient between the work roller and steel strip caused by the change of the emulsion properties.The normal production was insured by optimizing the rolling schedule,improving the properties of the emulsion,giving priority to use the work roller with smaller diameter,reducing the work roller surface roughness, increasing heating work roller time etc.The rolling force was decreased from more than 14 000 kN to about 8 000 kN and the thickness fluctuation was reduced from±6%to±1%.

SPCC strip;thin specifications;finishing pass;thickness fluctuation;rolling force

TG335.5 TG333.7+2

B

1004-4620(2015)04-0012-02

2014-11-25;

2015-07-10

姚长新,男,1987年生,2010年毕业于内蒙古科技大学材料成型及控制工程专业。现为山钢股份济南分公司薄板厂冷轧车间助理工程师,从事轧钢技术工作。