高应变速率作用下ZK60镁合金的变形行为

张治民,于建民,王子田,杨亚琴

(中北大学材料科学与工程学院,太原 030051)

随着镁合金产品性能的不断提高,镁合金材料将成为武器装备中应用最广的金属结构材料。国内镁合金的应用主要集中于航天、航空等领域,如起落架轮毂、座椅支架、弹夹等[1—2]。另外,兵器工业上的军用车辆、飞行器等如果使用高强度镁合金,都可以起到好的减重效果,进而提升车辆的机动性。变形镁合金装备构件不仅需要有良好的常规力学性能,更需要有良好的抗冲击性,而目前有关镁合金在动态冲击载荷下的力学性能、抗弹性能研究,国内外相关报道很少,且主要集中在铸态镁合金动态力学性能的研究方面,而关于塑性变形工艺、热处理工艺对镁合金动态力学行为、抗弹性能的影响,开展的相关研究更少[3—4]。现有的镁合金抗冲击性研究方法用的较多的,是通过采用Hopkinson压杆实验方法[5—6],研究高应变率下镁合金材料的动态变形力学行为,且实验过程中压杆冲击速度只可控制在100 m/s以内,不能满足装备材料抗高速冲击载荷作用的实际使用要求。军用车辆、飞行器等如果使用高强度镁合金,经常会受到冲击碰撞作用,且常会处于冲击应变率超过103s-1的高应变率条件,因此,有必要研究高强度镁合金在高应变率下的动态力学行为的变化,以对镁合金在武器装备上的应用提供基础指导作用[7—10]。为此,文中通过高速冲击镁合金靶板实验,系统考察了不同热加工态高强度ZK60镁合金在较宽、较高冲击速度范围内(10~500 m/s)的抗冲击性能,建立镁合金抗冲击性能与材料力学性能之间的关系。为设计具有良好抗冲击性能的高性能Mg-Zn-Zr系列镁合金提供参考,以指导镁合金在军事工业上的工程应用。

1 实验

实验采用7.62 mm滑膛枪进行高速冲击实验,用直径为4.5 mm,质量为0.45 g的钢球分别垂直高速冲击不同状态的ZK60镁合金靶板,在30 m靶道实验室进行。靶板材料选用不同热加工状态的ZK60镁合金试块,冲击前试样的状态分别是:变形态(温度取340℃和420℃,ε分别取1.59,2.07和2.65),T5热处理态为:170℃ ×16 h,T6热处理态为:420℃ ×10 h+170℃ ×16 h。不同状态的靶板所对应的力学性能如表1所示。靶板尺寸为:长×宽×厚=100 mm×100 mm×1 mm。由于靶板试样较薄,实验时在其后面均垫上高强铝合金7A04背板(背板尺寸:长×宽×厚=150 mm×150 mm×10 mm)。

冲击速度用枪弹测速仪测量。实验前根据弹头尺寸机加工一些圆柱形(φ7.6 mm,L=15 mm)小木头,并在其一端部钻小锥形盲孔(φ5 mm~φ7 mm),并将钢珠粘结安放至盲孔;将滑膛枪弹弹头拔掉,用棉花将木头圆柱塞紧到弹体上,以代替弹头。实验装置简图如图1所示,实验中同时采用枪弹测速仪记录钢珠弹丸经过测速靶所用时间数据。

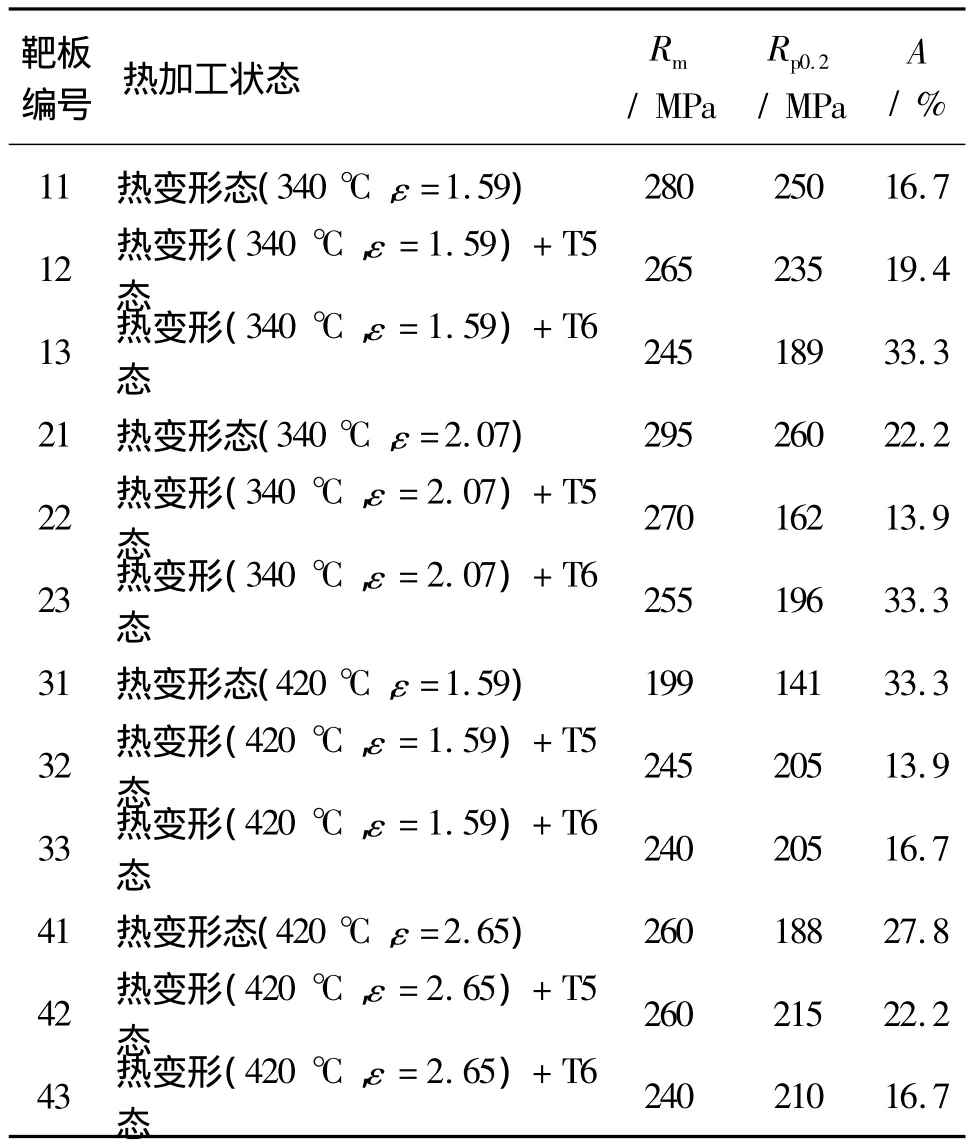

表1 不同状态的靶板的力学性能Table 1 Mechanical properties of the target plate at different state

图1 高速冲击镁合金靶板实验装置简图Fig.1 Experiment device for high speed impact magnesium alloy target plates

2 结果及分析

2.1 高速冲击后ZK60镁合金靶板形貌及分析

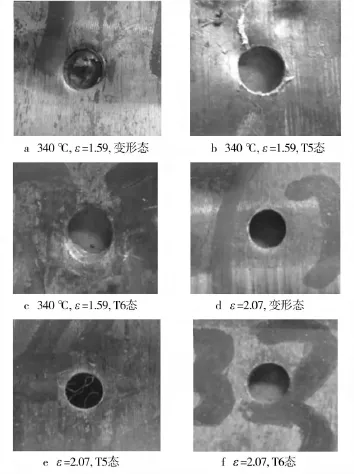

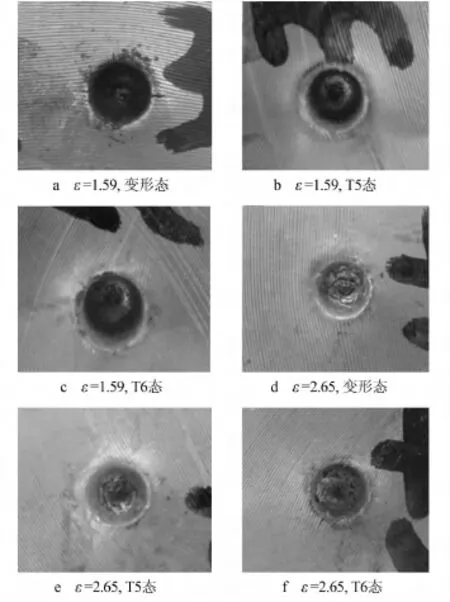

图2为340℃热塑性变形及不同处理工艺处理后的ZK60镁合金靶板,经高速冲击后的弹孔形貌。由图2可以看到,经高速弹丸冲击后,由于ZK60镁合金靶板厚度较薄(1 mm),在535 m/s左右高速弹丸碰撞下,靶板均被击穿,留下了弹孔。当靶板材料初始状态为 ε=1.59时(图2a,b,c),所示弹孔周围均有不同程度的凹陷,且弹孔边缘有许多毛刺。即在变形过程中有一定的塑性变形,图2b还存在沿弹孔向外生长的裂纹。而当ε=2.07时(图 2d,e,f),靶板上弹孔形态清晰完整,弹孔内侧面有明显的剪切唇,呈白色,弹孔周围光滑,没有裂纹。图2a中所示的靶板似乎没有穿透,是由于弹丸高速冲击穿透后,产生大量热量,使靶板背部又产生熔合,产生"鼓包"类形状,而不是没有穿透。

图2 冲击后靶板(340℃)弹孔形貌Fig.2 Morphology of bullet hole after impact(340℃)

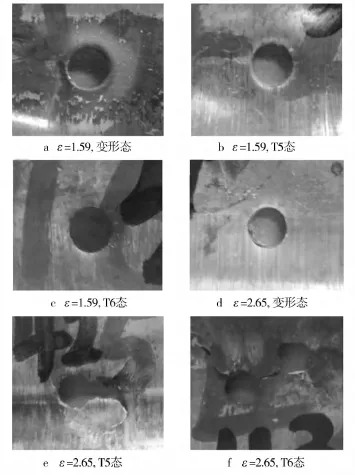

图3为初始状态420℃变形后,不同状态的靶板经高速冲击后的弹孔形貌。不难看出,图3a,b,c,d所示的弹孔周边均有不同程度的凹陷,而且弹孔周边有少量毛刺。弹孔背面有明显的剪切唇,弹孔周围没有裂纹。图3e和f周边均有严重的裂纹产生,破损现象严重。由图3e和f还可以看到,冲击后靶板上均留有2个弹孔,这是因为钢珠与背板高速撞击后,反弹正好碰到靶板上,并穿透靶板。图中的2个穿透弹孔,一个为钢珠弹丸第一次高速撞击靶板所留,另一个为木头圆柱回弹撞击所留。

图3 冲击后靶板(420℃)弹孔形貌Fig.3Morphology of bullet hole after impact(420℃)

2.2 高速冲击ZK60镁合金靶板后背板形貌及分析

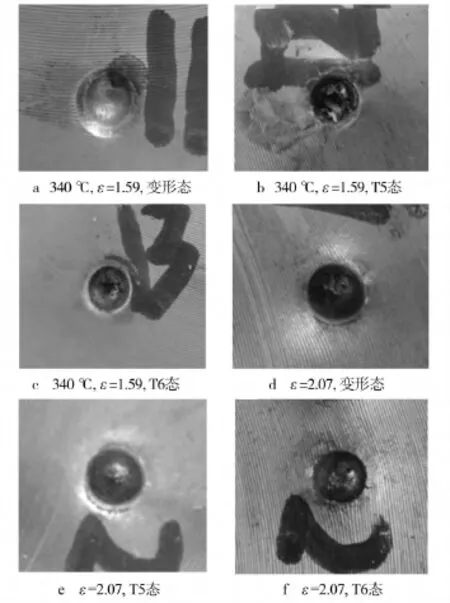

图4和图5是高速冲击不同状态靶板材料的后背板材料的弹坑形貌。由图4和图5不难看出,铝合金背板材料均没有被穿透,但在背板材料上均留下了与钢珠直径大小相当的弹坑。但是在子弹的高速冲击作用下,背板上的弹坑周边的材料明显隆起,形成环状的堆积,说明高速弹珠穿过靶板材料后,进入背板材料,受到材料极大的变形抗力,同时,背板材料也产生了相应的塑性变形,吸收了大量的冲击能量。靶板材料状态不同,则背板材料上所留下的弹坑深度不同。

由图4和5还可看出,热变形态镁合金靶板后的背板上,弹坑周围出现突缘和裂纹现象,热变形+T6态镁合金靶板所对应背板上的弹坑周围都出现了明显的纵向裂纹,说明抗弹性较差。而热变形+T5态镁合金靶板所对应背板上的弹坑形貌较好,比较光滑,且弹坑周围几乎无裂纹,说明该种状态靶板的抗弹性较好。表2为不同靶板材料后面背板上留下的弹坑深度。

图4 高速冲击后背板材料上(340℃)弹坑形貌Fig.4 Morphology of bullet hole on the back plate after impact(340℃)

表2 高速冲击不同状态的靶板材料后背板上留下的弹坑深度Table 2 Crater depth on the back plateathigh speed impact

图5 高速冲击后背板(420℃)弹坑形貌Fig.5 Morphology of bullet hole on the back plate after impact(420℃)

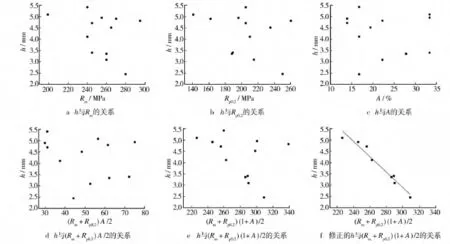

由表2可以看出,不同热加工状态ZK60合金靶板材料的力学性能对弹坑深度的大小有一定的影响。总体上,靶板材料的强度越高,则背板上所留下的弹坑深度就越浅。为进一步研究材料综合力学性能与弹坑深度的关系,利用origin软件对弹坑深度与靶板材料的抗压强度、屈服强度、延伸率之间进行线性拟合,结果如图6所示。

图6为弹坑深度与靶板材料即不同热加工态ZK60合金力学性能间的关系。从图6a-d可以看出,弹坑深度与靶板材料抗拉强度、屈服强度、延伸率和(Rm+Rp0.2)A/2的关系图中的数据点离散性较大,说明不能单纯地用材料某一个力学性能指标来评价材料抗弹能力的大小。图6e为弹坑深度与(Rm+Rp0.2)(1+A)/2的关系图,对图6e中的数据进行线性拟合后,可获得不同的线性方程:y=7.5-0.01x,其线性相关系数R=0.25,数据具有较好的线性相关性。

将图6e中的4个离散性很大的数据点剔除后,再对数据进行线性拟合,得到图6f,其线性方程式为:

图6 弹坑深度(h)与靶板材料力学性能间的关系Fig.6 Relationship between the mechanical properties of target plate material and crater depth(h)

3 结论

1)高速弹击实验后,在靶材弹孔背面,出现了白亮的剪切唇,说明ZK60合金靶材具有比较好的塑性,在高速弹击情况下,吸能性较好,具有较好的抗弹性。

2)热变形+T5态镁合金靶板所对应的弹坑形貌较好,比较光滑,且弹坑周围几乎不出现裂纹,抗弹性较好;而热变形态和热变形+T6态镁合金靶板所对应的弹坑周围都出现了明显的纵向裂纹,抗弹性较差。

[1]王敬丰,凌闯,梁浩,等.镁合金动态力学性能的研究现状及发展方向[J].材料导报,2010,24(4):80—82.

WANG Jing-feng,LING Chuang,LIANG Hao,et al.Research Status and Development Direction in Dynamic MechanicalProperties of Magnesium Alloys[J].Journal of Materials,2010,24(4):80—82.

[2]KAINER K U.Magnesium[M].Wiley-VCH Verlag GmbH & Co,2005:402—408.

[3]LI B,JOSHI S,AZEVEDOA K,et al.Dynamic Testing at Highstrain Rates of an Ultrafine-grained Magnesium Alloy Processed by ECAP[J].Mater Sci Eng A,2009,517(24-29):

[4]才鸿年,谭成文,王富耻,等.装甲用镁合金抗弹性能表征体系探讨[J].中国工程科学,2006,8(2):30—33.

CAI Hong-nian,TAN Cheng-wen,WANG Fu-chi,et al.The Characterization System of the Ballistic Performance ofArmor Magnesium Alloys[J].Engineering Science,2006,8(2):30-33.

[5]王怀国,毛萍莉.挤压态AM30镁合金高速冲击载荷下的断裂形貌分析[J].特种铸造及有色合金,2013,33(3):204—208.

WANG Huai-guo,MAO Ping-li.Failure Mode and Fracture Morphology Analysis of Extruded AM30 Magnesium Alloy under High Strain Rate Loading[J].Special Casting and Nonferrous Alloys,2013,33(3):204—208.

[6]WATANABE H,ISHIKAWA K.Effect of Texture on High Temperature Deformation Behavior at High Strain Rates in a Mg-3Al-1Zn Alloy[J]Materials Science and EngineeringA,2009,523(1-2):304—311.

[7]WATANABE H,MUKAI T,KOICHI Ishikawa,et al.Realizationof High Strain Rate Super Plasticity at Low Temperatures in aMg-Zn-Zr Alloy[J].Materials Science and EngineeringA,2001,307(1-2):119

[8]毛萍莉,刘正,王长义,等.镁合金高速冲击载荷下的变形行为研究进展[J].材料导报 A,2012,26:95—101.

MAO Ping-li,LIU Zheng,WANG Chang-yi,et al.Review of the Dynamic Deformation Behavior of Magnesium Alloys under High Strain Rates[J].Journal of materials A,2012,26:95—101.

[9]ISHIKAWA K,WATANABE H,MUKAI T.High Strain Rate Deformation Behavior of an AZ91 Magnesium Alloy at Elevated Temperature[J].Materials Letters,2005,59:1511—1515.

[10]EL-MAGAD,ABOURIDOUANE M.Characterization,Modelling and Simulation of Deformation and Fracture Behavior of the Light-weight Wrought Alloys under High Strain Rate Loading[J].International Journal of Impact Engineering,2006,32:741—758.