镁合金塑性加工产业技术研究进展

王尔德

(哈尔滨工业大学,哈尔滨 150001)

长期以来,人们十分关注镁合金塑性加工技术的研究。历史上对镁合金塑性加工技术的研究主要由美国与前苏联主导,可以说从工艺上基本形成了一套完整的体系,从事塑性加工的研究者和工程师已经形成习惯性的认识。镁合金室温塑性差,难塑性加工,而高温塑性加工也很困难,因此关于镁合金塑性加工技术的研究人员相对很少,由于形变镁合金种类很少,研究的范围也很窄。我国塑性加工界,长期坚持镁合金塑性加工技术的研究者更是屈指可数。

文中的镁合金塑性加工技术研究是指挤压、拉拔、轧制、冲压、锻造等最常规的生产技术,其它塑性加工方法研究不在本文所指的范围内。仅介绍近年来,本课题组在镁合金挤压拉拔轧制生产技术上研究的进展。

本课题组长期以来从事难变形材料塑性加工的研究,由于难变形材料很大部分均是粉末冶金方法制造的。粉末冶金制造的材料由于存在孔隙,绝大部分塑性较低,也属于难变形材料,因此粉末多孔体塑性加工技术研究,也成为了本课题组的主要研究内容。

难变形材料主要指塑性差、变形抗力高,二者具备其一,均属难变形材料。镁合金仅塑性差,仅具其一,因此应该说镁合金属于难变形材料,但不是最难的。从这一观点出发看,镁合金由于变形抗力不高,仅塑性相对差,因此镁合金塑性加工产业技术未来必然会有重大突破。

文中根据十几年来长期对镁及镁合金挤压、拉拔、轧制技术的实验研究经验,发表对镁合金塑性加工技术研究的看法或者说观点,可能要触及一些镁合金界的认知,仅希望共同讨论这些问题,为镁合金塑性加工产业技术发展找到较正确的方向。

1 塑性加工技术与镁合金产业链

镁具有资源丰富、轻质节能、环境友好这三大优势,是人类最后一个没有被大量开发应用的金属,被公认为21世纪最有发展前景的新材料产业,因此坚持研究镁合金塑性加工生产技术是正确的方向,投资发展塑性加工产业会有很好的前景。

任何金属材料进入市场的主要产品都是板材、型材、管材、棒材、线材、箔材。这6种材料进入市场的占有量,大概是该种金属材料在市场份额中的70%以上,而铸造产品仅占10% ~15%。

这6种材料均是依赖塑性加工技术生产的,主要依赖轧制、挤压和拉拔技术,其中轧制技术占有最重要地位,这里讲技术,不仅指工艺,还指专用设备与工装模具技术问题。

从铸坯经轧制、挤压和拉拔,生产板材、型材、管材、棒材、线材及箔材,称为一次塑性加技术。当然一次塑性加工还含锻造,从铸坯的锻造也是一次塑性加技术。

将一次塑性加工技术生产材料,再经塑性加工成形各种形状零件,称为二次塑性加工,二次塑性加工工艺方法很多,主要有冲压、模锻、挤压、辗压、弯曲、胀形等。

挤压、拉拔、轧制、冲压、锻造被生产实践证明是最高效的高质量、低成本的塑性加工生产技术,目前还没有什么工艺方法能够替代。镁合金塑性加工生产技术研究必须在挤压、拉拔、轧制、锻造、冲压技术研究上进行,有所突破,才能将镁合金塑性加工产业发展起来。

看来很简单的问题,而恰恰在镁合金挤压、拉拔、轧制、锻造、冲压等工艺技术上的研究相对较少,有深度研究的报导就更少,这就是说要在传统的工艺研究上有所突破,对镁合金来讲难度很高,既使难度高也要进行不断地深入研究,寻找提高生产效率,提高材料利用率,降低成本,以及改善或提高镁合金性能,特别是塑性的工艺方法。只有不断地研究改善或提高镁合金轧制、挤压、拉拔、锻造、冲压等工艺方法,降低生产技术成本,改善或提高塑性,才是唯一的途径,没有其他途径可走。任何企图寻找捷径的工作,都是徒劳的。

如果一次塑性加工生产镁合金的板材、型材、管材、棒材、线材、箔材的轧制、挤压、拉拔技术,无法做到低成本、高塑性生产这6种材料,那么镁合金塑性加工产业不可能大发展,镁产业也发展不起来,因此镁合金一次塑性加工,成为了当前镁合金产业发展的瓶径。一次塑性加工技术需要解决的2个主要问题是成本和塑性。

塑性加工产业链及工艺方法:

必须降低镁合金轧制、挤压、拉拔的成本,也就是研究缩短工艺流程,降低能耗,提高生产效率,提高材料利用率的技术途径。必须研究镁合金轧制、挤压、拉拔的最佳工艺参数,以保证提高或改善生产出这6种材料的塑性。以便可以在二次塑性加工时,保证所提供的6种材料的塑性有利于成形零件,不提高二次塑性加工成形零件的成本。所以一次塑性加工技术要求必须同时解决成本问题和塑性问题,因此要求在降低工艺成本的同时,必须保证镁合金材料具有一定的塑性,至少保证二次塑性加工成形零件时不增加成本。否则,镁合金塑性加工产业链还是建立不起来,一次塑性加工产品生产的这6种材料还是没有市场,必须充分的认识这一问题,技术的进步必须与市场相结合,否则还是没有前景。

2 对镁合金塑性加工产业技术研究的要求

阻碍镁合金应用的主要问题是生产成本和镁合金的塑性。当前研究轧制、挤压、拉拔的生产成本达到铝合金塑性加工的成本水平,是镁合金塑性加工生产技术研究的主要目标。

从十几年来对镁合金轧制、挤压、拉拔工艺技术研究的水平与经验来看,镁合金挤压已经达到,轧制与拉拔生产技术已经接近铝合金成本水平,但要完全达到铝合金轧制与拉拔技术成本水平看来很难,近期是不可能的。

具体讲,挤压生产镁合金棒材、型材、管材的成本,可以说能够达到铝合金挤压成本水平(但不含镁合金原材成本的差异,仅从挤压生产技术成本来讲),但板材和线材的轧制与拉拔技术成本的降低,只能接近,而不可能达到铝合金轧制和拉拔成本水平。这是目前形变镁合金的品种太少,而且主要是镁合金密排六方晶体结构特点所决定的。仅靠镁合金轧制和拉拔技术的改善或进步去完全解决是不可能的,还必须从改善形变镁合金材料入手,提高轧制的工艺性能入手,才有可能解决。

镁合金板材的轧制成本,主要是指薄板的轧制成本。这里说的薄板,指0.4~2.0 mm厚的板材,要使镁合金薄板轧制成本进一步降低,必须进一步简化工艺,同时实现自动化或半自化连续生产薄板带材工艺及生产线,这样才能提高生产效率,降低成本,使之接近铝合金薄板轧制工艺成本水平,不可能达到防锈铝合金薄板水平。主要有2个原因:一是防锈铝合金可以冷轧,镁合金不能冷轧只能温轧,二是轧制速度,镁合金对轧制速度十分敏感,不可能高速轧制。在薄板的轧制生产效率上,不可能达到同类铝合金轧制生产效率水平。对镁合金薄板轧制生产的技术要求,就是能够实现连续生产过程,能够进行不间断的大批量生产薄板带材,这是当前最大的技术进步,成本就会大幅度降低,才能实现产业化。

镁合金薄板的塑性,要求延伸率在20%以上,这是除对成本降低的要求外,同时对镁合金薄板的塑性要求,这样的薄板才能应用,必须保证镁合金薄板有一定的可冲压成形的性能。一般AZ31镁合金的屈服强度与抗拉强度之差在100 MPa左右,屈强比相对较高,板材冲压性能要求相对较低的屈服强比。同时要有一定的塑性,也就是延伸率达到20%以上。由于镁合金的加工硬化率n值不够大,既使延伸率达到20%以上,变薄拉深也很困难,只能达到一般冷冲压或温冲压件成形性能要求。大批量生产薄板带材,必须满足上述对板材冲压性能的最基本要求。

这里所讨论的是镁合金薄板作为结构材料及结构件的技术要求,否则即使能够较低成本的大批量生产薄板带材的技术也无法获得发展,必须充分认识对镁合金塑性加工生产的技术要求,是结构材料对塑性加工技术的要求。

轧制的镁合金薄板要满足一般冲压性能要求,必须是细晶镁合金板材,这里的细晶指的是平均晶粒尺寸至少要小于10 μm,否则很难保证板材的延伸率在20%以上。同时要求板材的各向异性不能超过15%,最好在10%以内,这就要求对板材轧制工艺与织构的关系有深入研究才能把握。

这里不得不说铸轧镁合金薄板问题,铸轧AZ31镁合金薄板完全可以获得10 μm以下的平均晶粒尺寸,但是它是铸态组织形态,不可能作为结构材料。铸轧镁合金板材,应该理解为仅能够提供板坯,也就是坯料,不是最终能够应用结构材料的板材,因此不是最终产品,还必须通过轧制改善性能才能生产最终产品。

铸轧镁合金板坯的主要问题是合金成分存在较严重的枝晶偏析,必须扩散退火消除。铸轧板坯再经过以后的多次加热轧制,可以改善枝晶偏析。要保证大批量生产薄板的延伸率保证在20%以上,这就是很难的问题,所以从来不看好镁合金板材采取铸轧工艺来生产。严重一点说,没有前景。

铸轧技术不是新技术,世界上铸轧技术唯一在生产中应用成功的是纯铝板坯的生产,因此建议将铸轧技术应用到纯镁板材轧制生产中才会有出路。铸轧不能应用于合金材料,只能应用到熔点低的纯金属板坯的生产中,既使单相固溶体的AZ31镁合金也不行,何况合金元素多,相成分复杂的合金就更不行了。

由于镁合金室温塑性差,要使镁合金材料能够应用,必须有一定塑性,才可能普及应用,目前来讲唯一的出路就是细化晶粒到10 μm以下,暂时没有其他方法。除非在形变镁合金材料研究上有所突破,因此未来镁合金板材、棒材、型材、管材、线材、箔材必须采用细晶材料,而且必须采用轧制、挤压、拉拔技术生产,因为其他方法的生产成本更高,所以只能在镁合金的轧制、挤压、拉拔技术上下功夫进行研究,没有其他出路。

板材是这6种原材料的龙头产品,板材不发展,型材、线材很难发展。对于镁合金的二次塑性加工产业,主要是针对板材、棒材和管材。板材的冲压成形是塑性加工生产零件的最重要产业,棒材用于挤压件、模锻件的主要原材料。管材的弯曲、胀形,是管材二次塑性加工生产过程常见的工艺方法。镁合金从铸锭直接锻造成零件坯料,主要应用于镁合金大的锻件,所以较少,因此镁合金主要研究的塑性加工生产技术,还是轧制、挤压、拉拔、冲压、模锻这些塑性加工产业的最基本工艺,这是镁合金塑性加工产业技术的主体,关乎镁合金产业能否发展起来的核心技术。所以说一次塑性加工技术生产的这6种材料,不能以较低成本和较高塑性进入市场,那么二次塑性加工产业就是无米之炊。在这种情况下,研究二次塑性加技术难度很高,很难实现较低成本的生产。镁合金塑性加工技术的成本问题,关乎价格问题,因此决定了有没有市场空间,价格越低,市场空间就会越来越大,镁合金产业才会发展壮大。

镁合金塑性加工生产材料的塑性问题,例如生产的板材塑性差,那么二次塑性加工成本会提高,因此一次塑性加工的镁合金的塑性必然影响二次塑性加工成形零件的成本问题,所以说塑性加工生产技术的研究,必须同时解决两大难题,即降低成本和提高塑性的问题。

3 镁合金轧制板材的塑性研究进展

对于目前商业化的镁合金来讲,改善或提高塑性,唯一的出路就是细化组织,细化和改善第二相的大小、形态、分布、细化晶粒。对常用的形变镁合金AZ31和Zk61,主要是细化晶粒。

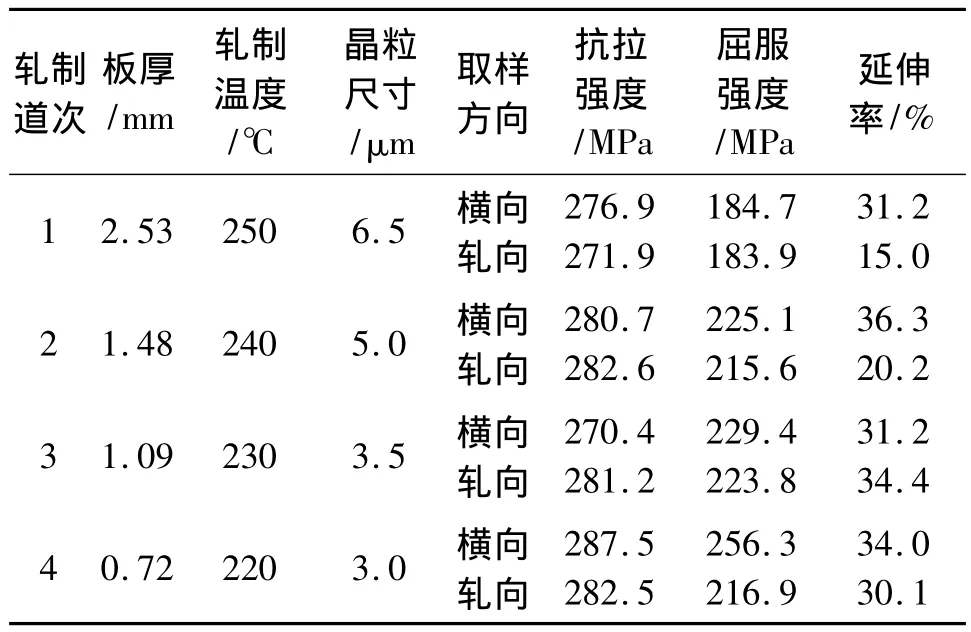

晶粒大小对塑性的影响规律,可以从AZ31镁合金大量的实验研究总结出的规律(表1和图1)看到。

表1 AZ31镁合金平均晶粒尺寸对力学性能影响Table 1 Effect of average grain size on mechanical properties of AZ31Mg alloys

图1 晶粒尺寸与力学性能的关系Fig.1 The relationship between the grain size and mechanical properties

通过轧制、挤压、拉拔生产技术方法,将AZ31镁合金晶粒尺寸细化到10 μm以下,可以保证20%以上的延伸率,如果能够很容易地将平均晶粒细化到5 μm以下,可以达到30%以上,那么大批量生产的镁合金板材棒材、型材、管材、线材、箔材保证较高的塑性应该没有任何问题。这样的材料进入市场,能够保证二次塑性加工成形零件不增加成本,才会有大的市场空间,所以说未来镁合金产业的发展,必然是塑性加工生产的细晶镁合金占有市场。

4 镁合金薄板的轧制工艺研究进展

常规的AZ31镁合金薄板板材轧制工艺,加热次数多,道次轧下量小,道次多,材料利用率低,生产效率低,成本高,无法实现连续大规模生产,生产的板材塑性较低,板材各向异性较大。所以对板材轧制工艺的要求:①从铸锭开始轧制仅加热一次;②提高道次变形量(30% ~40%),降低轧制次数;③对于0.5~2.0 mm板材的材料利用率,只少要达到60% ~65%以上;④必须实现连续不间断薄板带材的生产过程;⑤板材大批量生产的性能批量一致性好;⑥板材的板型和表面质量好;⑦ AZ31和ZK61薄板带材的两方向上的延伸率均在20%以上,各向异性小。这是对AZ31和Zk61形变镁合金薄板带材,轧制生产技术要达到的最基本要求。达不到上述技术要求,镁合金薄板带材无法进行大批量生产,市场空间也无法扩大。AZ31镁合金的薄材带材轧制,不能像防锈铝合金那样进行高速冷精轧,一般低速冷轧减薄也做不到,也就是说AZ31镁合金板带材无法依赖冷精轧生产,因为道次变形量小,只有5%,轧制次数多,中间退火次数多。对于温精轧轧制过程,由于板薄,再加上镁合金散热快,冷却速度快,板坯降温快,极易轧裂。因此镁合金薄板带材只能在200~250℃区间温精轧。温精轧对设备精度要求更高,轧辊辊型必须控制,否则薄板带材容易起浪,依靠牵引来拉平薄板会产生极大的内应力,既使退火后消除内应力,板型也达到不要求,因此轧制过程板材起浪会产生废品,起浪是坚决不充许的。

温精轧道变形量过大很容易使板起浪,道次变形量过小,轧制次数多,而且需中间多次加热。这样效率太低,板表面氧化加重,板表面质量较差。

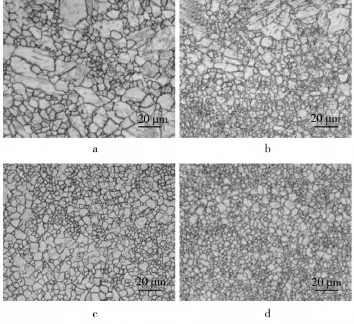

国内外许多企业的镁合金薄板带材轧制技术均处于保密状态。虽然保密,但从板材的组织和性能结果分析看,没有什么突破,也没有新意,还是传统的工艺方法,均在薄板两次轧制之间,卷捆机的保温装置上下功夫,或者增加远红处幅射来加热薄板,这样才能实现连续多道次轧制生产薄板带材。给出了4道次轧制AZ31镁合金薄板的工艺及各道次轧制板材的力学性能,见表2和表3所示,各道次板材金相组织见图2和图3。

表2 4道次轧制板材工艺及性能(4 mm轧到0.72 mm)Table 2 The rolling parameters and mechanical properties of the as rolled AZ31Mg alloy sheet(from 4 mm to 0.72 mm)

表3 4道次轧制薄板的工艺及性能(从4 mm轧到0.77 mm)Table 3 The rolling parameters and mechanical properties of the as rolled AZ31Mg alloy sheet(from 4 mm to 0.77 mm)

图2 4道次轧制薄板材的金相组织Fig.2 Microstructure of the as-rolled AZ31Mg alloy sheets

这些数据从未公开过,国内许多企业均不会给出这些数据,因为实际生产工艺是要保密的,但从薄板带材轧制工艺及性能就可以分析出工艺是否合理。表2和表3给出的是从4 mm厚板开始进行4道次轧制,道次变形量30% ~40%的工艺。仅用来说明,如何实现高效低成本和高塑性AZ31镁合金薄板带材的生产,这里是指要达到这样的目标是可能的。

上述工艺是建立在AZ31镁合金轧制工艺与动态再结晶组织、织构的深入分析和研究的基础上的,是具有充分的工艺基础系统研究依据的。

图3 4道次轧制板材的金相组织Fig.3 Microstructure of the as-rolled AZ31Mg alloy sheets

5 AZ31镁合金的挤压

一般镁合金棒材和型材及管材的挤压相对容易。这里仅介绍管材的挤压和筒形件的冷挤压。然而,要挤出细晶镁合金管材就很困难,许多特殊工艺办法挤出平均晶粒尺寸小于10 μm管材均能够实现,但要考虑生产效率的话,这些特殊工艺方法效率太低、成本高,无法在生产上应用。

常规挤压工艺必须降低挤压温度才能够细化晶粒,但温度低于220℃就会挤裂挤碎,许多研究已经证明这一点,如果追求生产效率,一般生产上,无论挤铝合金还是铜合金挤压比,均选择在16~25,一般不超30,既使挤压比小于4,在220℃以上也不可能将晶粒细化到10 μm以下,因此在大的挤压比下,更不可能小于10 μm。既要提高生产效率,又要获得细晶镁合金,看来似乎是不可能的。表4为挤压镁合金管材的工艺与性能,说明这种可能是完全存在的,而且生产上很容易实现,既降低了生产成本,还提高了强度和塑性,完全可在产业中应用。

表4 AZ31镁合金管材挤压工艺及性能(φ22 mm,壁厚:1.0 mm)Table 4 The extrusion parameters and mechanical properties of the AZ31 Mg alloys tube(φ22 mm,thickness:1.0 mm)

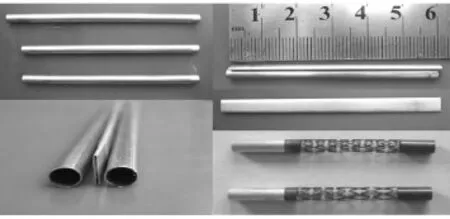

图4为φ3 mm,管壁厚为0.15 mm的管材,采取冷拉拔工艺生产,壁厚尺寸精度高,表面质量优异,而且有良好的塑性,压扁后没有出现任何裂纹。这样的薄壁细管再经激光加工,可以制造血管支架。冷拉拔AZ31镁合金薄壁管外观与用于血管支架的316 L不锈钢冷拔薄壁管外观几乎完全一样。经冷拉拔退火后的AZ31镁合金薄壁管材的性能优良,屈服强度达到210 MPa以上,抗拉强度达到300~320 MPa,延伸率大于16%。

图4 冷拉拔AZ31镁合金簿壁管(φ3 mm,壁厚为0.15 mm)Fig.4 Cold drawn thin-walled tube of AZ31 Mg alloys(φ3 mm,thickness:0.15 mm)

AZ31镁合金挤压棒材,如果其晶拉尺寸达到5 μm以下时,可以将其进行冷挤压,可以冷挤压线材,也可以冷反挤压成形零件。比如从φ16 mm,平均晶粒尺寸为5 μm以下的棒材,冷挤压到φ2 mm的线材,如图5所示。也可以冷反挤压薄壁壳体件,如图6所示为φ16.5 mm,壁厚为0.15 mm的5号电池壳体。

图5 冷挤φ2 mm线材(挤压比64)Fig.5 Cold extrusion φ2 mm wire(Extrusion ratio 64)

图5和6说明,采用细晶AZ31镁合金二次塑性加工成形,可以在室温下进行,这样可以大幅度提高生产效率、降低成本。如5号电池壳体成形在机械压力机上反挤压,每分钟可以成形90~100件。所以说要建立镁合金塑性加工产业,必须降低塑性加工成本、提高塑性才有可能。研究表明,塑性加工生产的板材、棒材、型材、管材、线材、箔材,必须是细晶的镁合金材料,这样才能用于二次塑性加工成形零件。

图6 室温反挤压薄壁壳体件Fig.6 Anti-extrusion thin-walled housing members at room temperature

6 镁合金线材的拉拔工艺研究

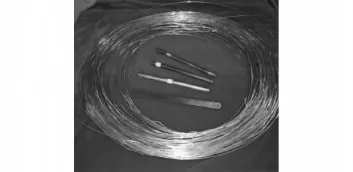

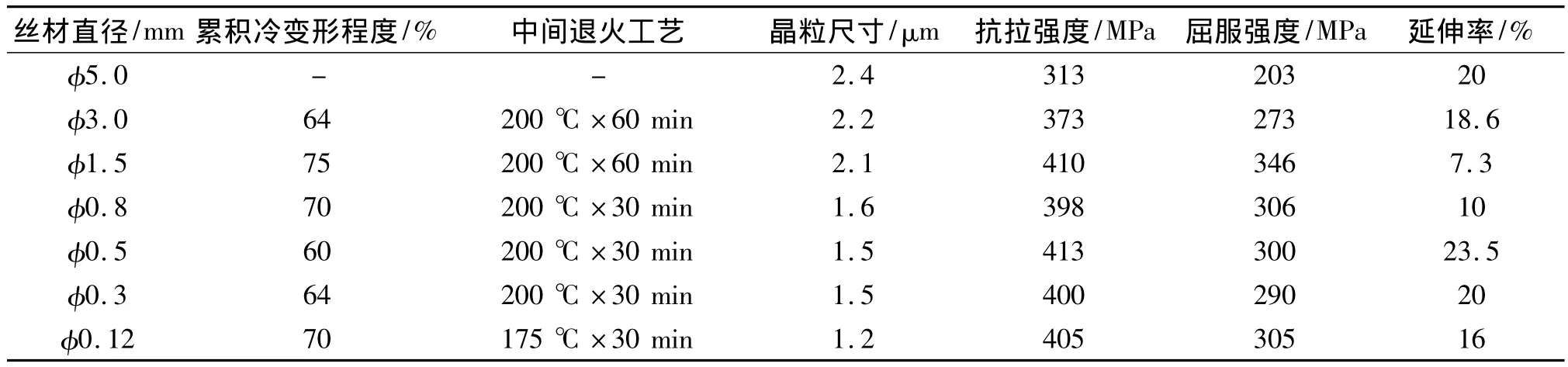

镁合金塑性较差,室温下冷拉拔线材十分困难,拉拔次数多,中间退火次数多,生产效率低,无法进行大批量生产,要不间断连续拉拔下去,才能建立自动化生产线。这就要求大幅度减少中间退火次数,因为即使采取高温快速退火,其速度也较慢,如果是中间退火次数多,频繁进行中间退火,其生产效率实在太低,无法建立生产线,因为投资产出比达不到基本要求,甚至投资长期无法回报。要将镁合金拉拔技术的中间退火次数控制到基本达到防锈铝合金的水平,才能进行生产。也就是两次中间退火累积冷变形量要达到60% ~70%,才能达到防锈铝合金(如LF2)的水平。经过多年研究,现已经达到这一水平,表5给出了AZ31镁合金从φ5 mm经多道次冷拉拔及中间退火,一直拉拔到φ0.12 mm细丝的工艺及力学性能;图7为不同线径的AZ31镁合金的金相组织;图8为冷拉拔AZ31镁合金生产的0.3 mm丝材。

从表5中给出的数据可以看出,镁合金线材拉拔是从φ5 mm,2.4 μm晶粒尺寸的挤压棒材开始的。从原始晶粒尺寸为9.5 μm的挤压φ2 mm的线材,进行冷拉拔到φ0.12 mm丝材,具体工艺及各阶段线径的力学性能见表6,其各线径的金相组织见图9。

表5 Aztec1镁合金细丝冷拉拔工艺及各丝径的力学性能(d0=2.4 μm)Table 5 Experimental cold drawing processing for AZ31 Mg alloy and mechanical properties of annealing wires(d0=2.4 μm)

图7 AZ31镁合金冷拉拔不同线径退火后组织Fig.7 Microstructure of the cold drawn annealing AZ31 Mg alloys wires

图8 冷拉拔φ0.3 mm的丝材Fig.8 Cold drawn φ0.3 mm wire

从冷拉拔线材原始挤压坯料的晶粒尺寸2.4 μm和9.5 μm可以看出,原始晶粒越细越利于进行冷拉拔。可见二次塑性加工必须从细晶的镁合金开始。这又一次说明,今后镁合金二次塑性加工生产,一次塑性加工材料必须选择细晶镁合金才有可能。从而提出了对一次塑性加工生产技术的要求。这为镁合金塑性加工产业发展指明了方向。似乎这是公认的事实,然而既要降低成本,又要获得细晶,同时解决成本和塑性问题的技术要求,不是都能认识到的。

表6 AZ31镁合金(d0=9.5 μm)线材拉拔工艺及性能Table 6 Experimental drawing processing for AZ31 Mg alloys(d0=9.5 μm)and mechanical properties of unanneal wires

图9 AZ31镁合金(d0=9.5 μm)累积大变形程度及丝材金相组织Fig.9 Microstructure of annealing AZ31Mg alloys wire with different cumulative area reduction

7 结语

这里不可能详尽介绍关于镁合金塑性加工生产技术研究进展的技术及工艺规律细节,仅简述了镁合金塑性加工生产技术研究的方向与进展。必须老老实实进行镁合金轧制、挤压、拉拔、冲压、模锻技术的研究,这是人类历史和现今证明最有效的生产技术,没有其他方法可替代。十几年来,在镁合金轧制、挤压、拉拔方面的研究进展说明,镁合金塑性加工产业技术研究的进步,必将迎来镁合金塑性加工产业的大发展时期。

[1]WANG X L,YU Y,WANG E D.The Effects of Grain Size on Ductility of AZ31 Magnesium Alloy[J].Materials Science Forum,2005,488-489:535—538.

[2]LIANG S J,LIU Z Y,WANG E D.Microstructure and Mechanical Properties of Mg-Al-Zn Alloy Deformed by Cold Extrusion[J].Materials Letters,2008,62:3051—3054.

[3]LIANG S J,LIU Z Y,WANG E D.Simulation of Extrusion Process of AZ31 Magnesium Alloy[J].Materials Science and Engineering A,2009,499:221—224.

[4]MIAO Qing,HU Lian-xi,WANG Er-de,et al.Microstructure and Mechanical Properties of AZ31 Magnesium Alloy Sheet by Hot Rolling[J].International Journal of Modern Physics B,2009,23(6-7):984—989.

[5]MIAO Qing,HU Lian-xi,WANG Er-de,et al.Grain Growth Kinetics of a Fine Grained AZ31 Magnesium Alloy Produced by Hot Rolling[J].Journal of Alloys and Compounds,2010,493:87—90.

[6]CHAO H Y,SUN H F,CHEN W Z,et al.Static Recrystallization Kinetics of a Heavily Cold Drawn AZ31 Magnesium Alloy under Annealing Treatment[J].Materials Characterization,2011,62:312—320.

[7]CHAO H Y,YU Y,WANG X,et al.Effect of Grain Size Distribution and Texture on the Cold Extrusion Behavior and Mechanical Properties of AZ31 Mg Alloy[J].Materials Science and Engineering A,2011,528:3428—3434.

[8]CHEN Wen-zhen,WANG Xin,KYALO Mathew N,et al.Yield Strength Behavior for Rolled Magnesium Alloy Sheets with Texture Variation[J].Materials Science and Engineering A,2013,580:77—82.

[9]CHEN Wen-zhen,WANG Xin,WANG Er-de,et al.Texture Dependence of Uniform Elongation for a Magnesium Alloy[J].Scripta Materialia,2012,67:858—861.

[10]QIAO Y D,WANG X,LIU Z Y,et al.Effect of Temperature on Microstructures,Texture and Mechanical Properties of Hot Rolled Pure Mg Sheets.Materials science&Engineering A,2012,568:202—205.

[11]QIAO Y D,WANG X,LIU Z Y,et al.Effects of Grain Size,Texture and Twinning on Mechanical Properties and Work-hardening Behaviors of Pure Mg[J].Materials Science & Engineering A,2012,578:240—246.