塑料药筒结构设计及吹塑成形工艺

刘海艳,杨健,姜春茂,娄勇健,张丽娜,周宇杭

(北方华安工业集团有限公司,齐齐哈尔 161046)

塑料药筒与钢质药筒相比,具有工艺简便、生产效率高、产品重量轻、射击后抽壳故障率低、成本低并可重复使用等优点。在药筒这种关键件上以塑代钢势在必行,因此自主研制塑料药筒代替外购钢制药筒用于科研试验及批生产交验,为塑料药筒逐步取代金属铜及钢制药筒,奠定了良好的技术基础,可谓开辟了药筒加工的新时代,具有十分重要的意义[1—2]。

文中通过对塑料药筒结构及加工工艺进行优化设计,使塑料药筒在装配工艺性、密封性、射击强度等方面满足产品使用要求。

1 结构设计

综合考虑药筒的投膛性、比起性、抽壳可靠性、射击强度和成形工艺合理性等综合使用性能,塑料药筒宜采用塑料筒体和金属钢底座分别加工,利用适当的方式使两者有效地连接成为一体的整体结构形式[3—5]。

2 成形工艺方法分析

同一种材料采用不同的成形工艺方法成形,其成形制品的性能有很大的差异。针对塑料筒体的结构特点,若采用压铸法成形,高分子材料以黏流态沿压铸方向(筒身纵向)流动,分子因黏流而取向。当采用挤出吹塑方法成形时,属于半结晶的高密度聚乙烯(HDPE)材料,先以黏流态沿挤出型坯的方向流动,分子因黏流而取向。之后,在压缩空气膨胀外力的作用下,分子沿径向取向,而这种在外力作用下的取向度要比纵向因黏流的取向度大得多[6—8]。

这种挤出吹塑成形塑料筒体的特点,是在吹胀过程中型坯径向扩张,使材料大分子链沿着药筒圆周方向取向,致使药筒圆周方向的力学性能优于其他方向,这与射击时火药气体作用药筒内壁的受力状态的分布相吻合,恰好可以满足药筒的使用性能要求[9]。根据塑料药筒的使用特性要求和受力状态分析,塑料药筒筒体的成形,采用挤出-吹塑成形技术工艺方法较为适宜。

3 加工及性能检测结果

利用鞍山君利公司生产的改性高密度聚乙烯,吹塑加工塑料筒100发,尺寸检验及外观检验均满足产品图样要求,且塑料筒体底部较平整。之后,对塑料筒体及装配后的塑料药筒进行了相关的性能检测。

3.1 实验部分

3.1.1 主要原材料与仪器设备

材料:改性聚乙烯。

仪器设备:吹塑成形机,深圳注塑机有限公司生产的HFB100A型中控吹塑机;高速搅拌机,规格100 L;塑料药筒筒体成形模具、组装机、切口机、合膛规均为自制。

3.1.2 试样的制备

塑料筒体材料性能检测试样的制备:将吹塑成形的塑料筒体按筒体上、中、下3个不同部位制取试样,进行相应力学性能检测[10—11]。

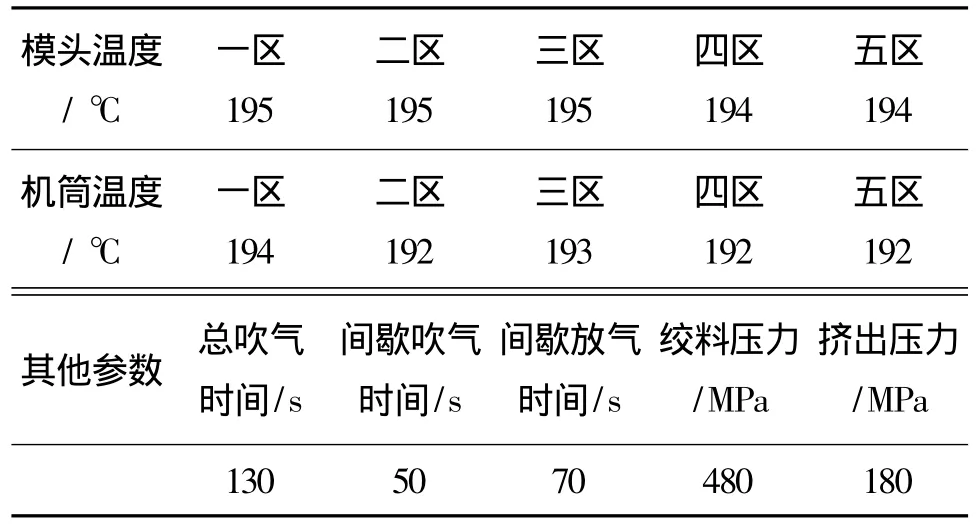

3.2 塑料药筒吹塑试制

通过对塑料筒体吹塑过程中工艺参数的调整,最终调试出最佳的工艺参数进行吹塑加工[12—13],具体参数见表1。

表1 吹塑工艺参数Table 1 Blow molding process parameters

3.3 塑料筒拉伸力学性能检测

抽取2发塑料筒体,按上、中、下3个不同部位制取试样,按照GB 1040—92规定的检测方法进行拉伸性能检测,检测后试样见图1。结果表明,拉伸强度完全符合性能指标要求[14]。

图1 拉伸性能试验后试样Fig.1 Specimen after tensile test

3.4 合膛性能

抽取5发装配后的塑料药筒进行合膛试验(见图2),结果均满足合膛使用要求。

图2 塑料药筒合膛试验Fig.2 Plastic cartridge bore test

3.5 靶场射击试验

在试验基地进行了2发塑料药筒发射强度摸底试验(全装药、强装药各1发,经测量全装药膛压为289.8 MPa、强装药膛压为377.5 MPa,射击后药筒钢底座与塑料筒结合处未出现裂纹、漏气等问题,见图3。

图3 药筒钢底座与塑料筒结合处射击后情况Fig.3 The junction of the cartridge steel base and the plastic tube after firing

4 存在问题

4.1 吹塑加工

由于吹塑工艺及塑料筒模具的影响,造成了塑料筒吹塑加工后壁厚不均匀,合模线位置较厚,其余位置较薄[15]。

4.2 密封胶粘剂未固化

本次试验用塑料药筒装配采用单组分室温硫化硅橡胶密封,装配后与空气接触部分硅橡胶已完全固化。经动态射击试验考核后,对射击后塑料药筒进行拆解时发现,内部未接触空气处胶粘剂未固化,但在动态射击试验中对射击密封性及内弹道性能未造成影响[15]。

5 结论

经过对塑料药筒筒体的结构设计以及吹塑工艺的优化,试制生产的塑料塑料药筒在动态射击考核中未出现药筒底部裂纹、烧蚀等问题,合膛性、力学性能、跌落性能等均满足产品使用要求,达到了预期目标,从而使得塑料药筒成为大口径药筒家族中新的成员。下步需继续进行动态试验考核,完善吹塑工艺优化、密封胶选型等方面工作,真正解决技术难题,达到降低成本的目的。

[1]应伟斌,袁新华,程晓农,等.两种不同基体木塑复合材料的制备及性能研究[J].塑料,2006,35(4):12—16.

YING Wei-bin,YUAN Xin-hua,CHENG Xiao-nong,et al.Preparation and Properties of Wood/Plastics Composites with Two Different Plastics Matrixes[J].Plastics,2006,35(4):12—16.

[2]ANONYMOUS.Extrusion Blow Molding of New SBC Polymer[J].Plastics Technology,2009(3):17.

[3]BENGTSSON M,OKSMAN K.Silane Crosslinked Wood Plastic Composites:Processing and properties[J].Composites Science and Technology,2006,66(13):2177—2186.

[4]NACHTIGALL S M B,CERVEIRA G S,ROSA S M L.New Polymeric-Coupling Agent for Polypropylene/Wood Flour Composites[J].Polymer Testing,2007,26(5):619—628.

[5]杨芳,熊宪辉,王琪.改性聚乙烯醇的流变行为及其吹塑加工研究[J].高分子材料科学与工程,2007(3):190—193.

YANG Fang,XIONG Xian-hui,WANG Qi.Study on Rheological Properties and Thermal Blow Molding of Modified PVA[J].Polymer Materials Science & Engineering,2007(3):190-193.

[6]刘文西.挤出成型技术疑难问题解答[M].北京:印刷工业出版社,2011.

LIU Wen-xi.Extrusion Molding Technology Solutions to Difficult Problems[M].Beijing:Printing Industry Press,2011.

[7]GADALA M S,WANG J.A Practical Procedure for Mesh Motion in Arbitrary Lagrangian-Eulerian Method[J].Engineering with Computers,1998,14(3):93—96.

[8]李道喜,李能文,明浩,等.改善挤出吹塑制件壁厚均匀性的几种方法[J].精密成形工程,2012,4(1):59—61.

LI Dao-xi,LI Neng-wen,MING Hao,et al.Several Methods of Improving the Homogenization of Extrusion Blow Molding Products Thickness[J].Journal of Net-shape Forming Engineering,2012,4(1):59—61.

[9]邱方军,王海民,李能文.温度对挤出吹塑制件壁厚分布及性能的影响[J].精密成形工程,2009,1(2):54-56.

QIU Fang-jun,WANG Hai-min,LI Neng-wen.Influence of Temperature on Parts'Wall Thickness and Properties in Extrusion Blow Molding[J].Journal of Netshape Forming Engineering,2009,1(2):54—56.

[10]荣烈润.材料成形加工技术的发展趋势[J].精密成形工程,2009,4(2):11.

RONG Lie-run.Introduction to Developing Trend of Material Forming Technology[J].Journal of Netshape Forming Engineering,2009,4(2):11.

[11]CHIN,KWAI-SANG,WONG T N.Knowledge-based Evaluation for the Conceptual[J].Computer-Aided Design,2003,6(7):12—22.

[12]LI Pang,KAMATH G M,WERELEY N M.Dynamic Characterisation and Analysis of Magnetorheological Damper Behaviour[J].SPIE Conference on Passive Damping and Isolation SPIE,1998,7(2):284—302.

[13]LI C L,TAN S T,CHAN K W.A Qualitative and Heuristic Approach to the Conceptual Design of Mechanisms[J].Eng Applic Artif Intell,1996:17—31.

[14]吴梦陵,伍太宾.成形工艺参数对塑件翘曲影响研究[J].精密成形工程,2010,2(6):23—24.

WU Meng-ling,WU Tai-bin.Molding Process Parameters on the Plastic Warpage's Influence[J].Journal of Netshape Forming Engineering,2010,2(6):23—24.

[15]黄虹.塑料成型加工与模具[M].北京:化学工业出版社,2003.

HUANG Hong.Plastic Molding Process and Mold[M].Beijing:Chemical Industry Press,2003.