焊接钢质药筒力学特性分析研究

杨吉林,田晓丽,乔茹斐,白敦卓,仇东旭

(1.中北大学 机电工程学院, 太原 030051; 2.豫西工业集团, 河南 南阳 473000;3.山东特种工业集团, 山东 淄博 255201)

弹丸发射时发射药产生的火药气体压力直接作用在药筒上,迫使药筒发生弹、塑性变形;当压力下降时,随着炮膛的弹性恢复,会给药筒施加反向压力,影响药筒的退壳。因此,研究药筒在不同发射阶段的力学特性有着重要的意义。由于许多学者致力于药筒的研究,近年来从黄铜药筒、焊接钢质药筒到铝合金药筒,从可燃药筒到塑料药筒[1-4],药筒的材料和性能均得到大幅度提升。此外,郭振宇[5]从药筒发射过程中的惯性力着手,推出药筒运动的微分方程;田晓丽等[6]研制了专用的药筒有限元分析前处理软件系统;卫丰等[7]利用有限元软件模拟了药筒的发射应力和抽壳力。

本文以焊接药筒为例,对药筒在发射过程中各部分的应力、应变进行分析求解,得到其变化规律,计算其抽壳力。再通过LS-DYNA软件对此过程进行数值仿真,将仿真结果与理论计算结果进行比较,验证其正确性,对药筒研究有重要指导意义。

1 模型简化

一般药筒底端均有封口,但在弹丸发射过程中这一端被闩体挡住,使药筒沿轴向位移很小,应变沿轴向为零。对筒体而言,由于药筒与炮膛的长度均远大于其外径,从构件的几何形状和受力特点,可将问题简化为平面应力问题。而由于药筒内的应力分布对称于药筒的中心轴线,所以它又是一个轴对称问题。

基于分析问题的特点,建立极坐标系统(径向为r,轴向为z并与药筒中心轴重合),如图1。在该坐标系统中,横截面内的位移分量均对称于坐标原点分布,其径向位移u和环向位移w均与θ无关[8]:

其中,r1、r2为药筒内、外半径,R1、R2为炮膛内、外半径,药筒与炮膛初始间隙为U0,药筒内壁受到膛压P的作用。

2 筒体力学特性分析

弹丸发射时,根据火药气体压力的变化和药筒变形特点,可以将药筒和炮膛的受力变形状态分为三个阶段:贴膛前变形阶段,贴膛后变形阶段和卸载阶段。贴膛前,随着膛压的升高,药筒发生弹性变形,当膛压大于屈服极限后,药筒发生塑性变形;贴膛后,药筒继续塑性变形,而炮膛在膛压和药筒作用下发生弹性变形。当弹丸抛出后,药筒和炮膛同时进入卸载阶段。如图2是弹丸发射时,膛压随时间的变化曲线。

2.1 贴膛前变形阶段

设贴膛前膛压为P1,0≤P1≤Pt,Pt为贴膛时膛压。

在这个阶段,根据薄壁圆筒理论,可知药筒的径向应力、环向应力、轴向应力分别为:

(1)

根据广义胡克定律可知:

(2)

药筒的径向弹性位移为:

(3)

其极限径向弹性位移为:

(4)

其中:tb=r2-r1是药筒的壁厚,σs为药筒屈服应力,E1为药筒弹性模量。

2.2 贴膛后变形阶段

设贴膛后膛压为P2,Pt≤P2≤Pm,Pm为最大膛压。

药筒紧贴炮膛后,在膛压的作用在炮膛发生弹性变形。根据厚壁圆筒理论,可知炮膛的径向应力、环向应力、轴向应力分别为:

(5)

炮膛的径向位移为:

(6)

其中:E2为炮膛的弹性模量,μ2为炮膛的泊松比。

贴膛后炮膛发生弹性变形,不应该发生塑性变形,则极限膛压为:

(7)

炮膛的最大径向位移为:

(8)

药筒紧贴炮膛后,随着炮膛一起变形。药筒最大径向位移Um=U0+Ut。

药筒的环向应变为:

(9)

应变可以分解为弹性应变和塑性应变。即εφ=εφc+εφp。根据式(2)可得弹性应变,进而求得塑性应变。

2.3 卸载阶段

设卸载膛压为P3。

在膛压降到大气压的过程中,药筒与炮膛产生弹性收缩。由于材料性能和加工硬化的影响,炮膛可以逐步恢复到变形以前的状态,而药筒不能完全恢复到变形以前的状态,保持一定的变形量ΔU。若ΔU≤U0,药筒可直接退壳;反之,药筒与炮膛之间会发生过盈,相互挤压,产生接触压力,需要一定的抽壳力才能完成抽壳。炮膛的弹性位移为Ur=Ut-U1,可通过式(6)反求出药筒与炮膛之间的压力,为:

(10)

2.4 抽壳力的计算

对于整体式药筒,由于斜肩部的过渡,使得筒体与筒口半径相差较大,为计算方便,将药筒分为两个区域,即一区和二区,如图3。

抽壳力F=F1+F2

Fi=2πfiliRiPg,i=1,2

(11)

其中:fi为第i区药筒与炮膛间的动摩察因数,li为第i区药筒与炮膛的接触长度,Ri为第i区药筒与炮膛的作用半径,Pg为药筒与炮膛接触压力,为:

(12)

3 筒底变形分析

3.1 不贴膛段

在药筒变形过程中筒底有一特殊段始终无法贴膛,这使得药筒根壁起始处与筒底受到很大的剪力作用,并使贴膛临界处膛壁产生局部弹性变形,相应地产生很大的集中反力,该集中反力对筒底产生相应的弯矩。此时,药筒根部不贴膛段的受力变形与弹性基础梁的弯曲相似,该梁的微分方程和挠度方程为:

(13)

(14)

根据文献[8],可得挠度方程解为:

(15)

挠度y是一条迅速衰减的波状曲线,该特殊段的弯曲变形也是一波状曲线。挠度方程二阶导数为:

(16)

任意截面的弯矩为:

(17)

最大弯矩发生在βx=π/2截面,x=π/2β;最大弯曲应力σmax=Mmax/W,W=t2/6,是筒底这一段的抗弯截面模量。

3.2 药筒最底端

药筒最底端一直受到火药气体的压力,使其向外运动。药筒底端中心面是一个受内压的压盖。

在底端中心面处:

σz=P

σr=σφ=0

(18)

其对应的应变为:

(19)

在药筒底部边缘处由于圆弧段受压,使其一直受到弯矩作用。随着药筒口部及体部与炮膛紧贴,药筒底部不断振动。

4 仿真分析

4.1 模型的建立

建立焊接药筒的几何模型时,为了节省计算时间,根据药筒结构的对称性和弹丸发射过程中膛压作用的对称性,文中将分析模型简化为二维平面对称模型。按照焊接药筒的设计理论,把药筒分为六个区,分别为筒底部、筒底环、药筒缘焊缝、药筒环、药筒体部和药筒口部。药筒和身管的几何模型如图4。

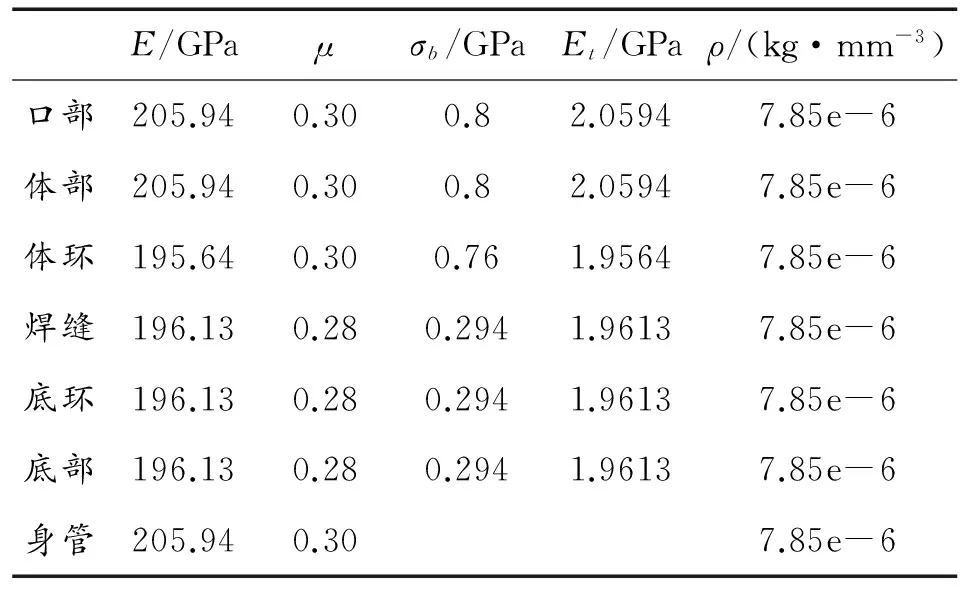

4.2 主要材料及状态方程

设药筒为理想弹塑性材料,本模拟中采用(PLASTIC_KINEMATIC)状态方程。将身管45号钢看成弹性材料,本文采用(ELASTIC)状态方程。具体材料参数见表1。

表1 材料参数

4.3 仿真结果

1) 通过使用LS-DYNA后处理器观察药筒在不同时刻的变形,得到不同时刻的局部应力云图,如图5。

2) 对药筒体部和炮膛各取一单元进行分析,其具体尺寸为:r1=77.3 mm,r2=79.5 mm,R1=80.052 mm,R2=139.47 mm,U0=0.552 mm,将仿真计算值与理论计算值进行对比,如图6。

贴膛时膛压为0.039 MPa,由式(4)计算得极限径向弹性位移为0.005 14 mm,小于初始间隙。贴膛时药筒已经发生塑性变形。由式(8)计算得贴膛后炮膛的最大弹性位移为0.311 mm。

3) 从仿真结果中取药筒底部环形焊缝处单元和最底端单元,得到其应力变化曲线,如图7和图8所示。

由于有不贴膛段存在,环形焊缝处一直有应力集中,所以应力较大,可能导致药筒断裂。

4) 绘制抽壳时刻药筒各单元残余应力分布图,如图9。由式(11)计算得抽壳力为4.237 kN。

5 结论

1) 由于膛压作用,药筒沿轴向抖动,造成轴向应力有小幅度波动。

2) 药筒贴膛后,与炮膛组合成厚壁圆筒,造成仿真结果与实际测量值有误差,在膛压最大时误差最大。

3) 药筒贴膛后,药筒底部向后运动被闩体挡住,使筒底不贴膛段形成悬臂梁,不断振动。

4) 药筒底部环形焊缝处应力最大。在生产实践中应该注意环形焊缝的焊接速度。

5) 不同的抽壳时刻,药筒的变形和受压状态不同,所以抽壳力的大小与抽壳时刻有重要关系,即药筒的受力和变形均会影响到药筒的退壳。

参考文献:

[1] 何清.焊接钢质药筒设计理论与研究[D].太原:中北大学,2005.

[2] 尹兆杰.药筒CAE理论与技术研究[D].太原:中北大学,2007.

[3] ROBBINS F W,COLBURN J W,ZOLTANI C K.Combustible Cartridge Cases:Current Status and Future Prospects[J].Combustible Cartridge Cases Current Status & Future Prospects,1992.

[4] 李华.工程塑料在弹药部件上的应用及发展趋势[J].工程塑料应用,2007,35(8):70-72.

[5] 郭振宇.火炮药筒在发射状态下的工作过程及其基本参量[J].兵工学报,1981,2(3):34-39.

[6] 田晓丽,杨黎明,何清,等.药筒有限元分析前处理软件系统研究与应用[J].应用基础与工程科学学报,2009,17(4):636-642.

[7] 卫丰,张光.药筒发射应力和抽壳力的有限元分析[J].爆炸与冲击,2001,21(1):72-75.

[8] 卓卫东.应用弹塑性力学[M].2版.北京:科学出版社,2013.

[9] 陶春达,战人瑞.冲击内压作用下厚壁圆筒弹性动力分析[J].西南石油大学学报:自然科学版,2000,22(2):77-79.

[10] 谈乐斌,蔡糅,袁人枢.厚壁圆筒动态强度的有限元分析和实验研究[J].弹道学报,2010,22(4):86-88.

[11] 李敏,刘百慧,马秋生.承压薄壁容器应力分析的讨论[J].力学与实践.2011,33(2):82-84.

[12] 张相炎,郑建国,袁人枢.火炮设计理论[M].北京:北京理工大学出版社,2014.