模具数字化设计与快速制造

王宏松,汪程,修辉平

(九江职业技术学院,九江 332007)

随着科技的发展和社会的进步,产品的小批量、多样化、高精度、复杂化将是未来发展的趋势,这就迫使制造企业在产品不断更新、质量要求不断提升的前提下,最大限度地缩短产品开发周期,降低成本,以满足用户的最新要求。制造业的发展离不开模具工业,模具的开发和制造是制约新产品开发的瓶颈,传统模具设计和制造方法已经不能满足市场需要,因此模具的数字化设计和快速模具制造技术为产品快速响应市场奠定了基础。

1 模具的数字化设计和快速制造系统的组成

模具数字化设计与快速制造技术集成,可以减少中间建模的时间和误差,借助计算机对模具性能、模具结构、数控加工及精度等进行反复修改和优化,将问题发现于正式生产之前,可以快速完成产品设计,并有效地确保所设计的产品具有最优的结构和可行的工艺性,显著缩短产品开发周期,降低相关成本[1]。

模具数字化设计,是以先进设计理论和方法为基础,以数字技术为工具,实现模具设计全过程中对象的数字化表达、处理、储存、传递及控制[2]。其特征表现为数字化设计、加工、分析以及数字化制造[3]。传统的模具是由模具钢经过“去除材料”,如车、铣、刨、磨等加工而成,制造周期长,成本高,工艺复杂。快速模具制造技术是由快速成形与快速制造(Rapid prototyping&Manufacturing)作为支撑的一项基础创新制造方法[4],即从根本上抛弃了旧工艺方法,采用新的工艺方法,是一种新的“增加”材料制造模具的方法。

模具的数字化设计和快速制造集成系统如图1所示。具体可以分为两大过程:模具的数字化设计和模具的快速制造(RT)。

图1 数字化设计和快速制造集成系统Fig.1 Integrated system of digital design and rapid manufacturing

1.1 模具的数字化设计

1.1.1 三维造型

实现产品和模具的三维CAD设计,是实现模具数字化制造的前提。数字化设计的方法有正向设计和逆向设计[5]。逆向设计是利用采集到的点云数据,导入到三维CAD后对产品和模具进行设计。同时,模具设计是一个典型的弱理论领域,具有很强的经验知识,所以可以建立起专家库,用于保存和重用已有经验和知识,来指导模型的设计[6—7]。

1.1.2 结构分析

产品的设计不仅要满足客户的外观要求,更重要的是要满足使用性能和加工制造要求,因此要对产品进行结构分析。产品结构分析的主要内容有强度和刚度结构分析,根据分析的结果,对原始设计进行修改,使产品满足客户要求。

1.1.3 虚拟设计

虚拟技术是一种基于仿真的设计,虚拟设计是基于CAD模型,用精确逼真的数字模型表示物理模具的各个部分、各个部件以及整个原型模具及装配。虚拟模具装配系统在模具的设计阶段,就对模具的机构设计、零件的安装、装配进行虚拟操作,将已完成设计的模具装配到一起,用以检查多个零部件装配到一起的协调性,分析装配和运动的干涉等。

1.1.4 成形工艺仿真与优化

注塑成形过程的机理比较复杂,注塑模具的结构设计(如分型面、浇口、流道、冷却系统的设计),直接影响注塑件的外观质量,如翘曲变形、熔接痕等。传统的模具设计多是基于经验的多反复性过程。通过反复的试模-修模-试模的方式来进行新模的开发,从而导致了模具的开发周期长,开发成本高。注塑工艺的仿真与优化可以评判结构设计的好坏,及时反馈给CAD的设计;同时还能确定合理的注塑成形工艺参数,为设计提供有力的依据。

1.2 模具的快速制造

1.2.1 快速成形

快速成形(Rapid Prototyping)是一种由CAD模型直接驱动,快速生成任意复杂形状的三维实体的制造技术,它是一种“增加”材料制造的方法[8]。RP技术根据CAD模型,对实体进行切片,得到各个层的二维轮廓信息,按照这些轮廓一层一层加工堆砌形成三维的实体。目前商业化的快速成形方法主要有5种,其成形方法特点和应用场合见表1[9]。

1.2.2 模具快速制造方法

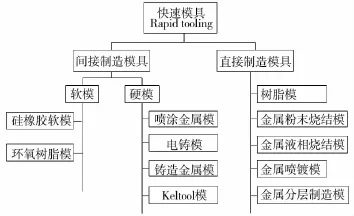

快速模具制造技术(RT)是快速成形技术(RP)的自然延伸。快速成形最初的目的是验证产品的设计,由于在材质上与真实的产品不一致,另外很难实现产品的大批量生产,因此迫切需要一种采用多种工艺、多种工具的新技术,它就是RT[10]。基于RP技术的模具快速制造工艺可以分为2种,一种是直接制造,另一种是间接制造,如图2所示。

1.2.3 快速模具制造工艺

基于RP的模具快速制造工艺路线见表2。

表1 常用快速成形方法、原材料、特点和应用场合Table 1 Rapid prototyping methods,materials,characteristics and applications

表2 基于RP的模具快速制造工艺路线Table 2 Rapid mold manufacturing process

图2 模具快速制造方法Fig.2 Rapid mold manufacturing methods

2 模具的数字化设计和快速制造的实现

根据客户对快速成形制造工程中心的要求,试制2件玩具车齿轮。以客户玩具车齿轮的原型为制造实例,采用FDM快速成形方式,通过间接制模方法,制造该产品的软模,从而实现该产品的试制。通过样品的试制,来验证基于RP的快速模具制造系统的可行性。齿轮的数字化设计和快速模具制造流程如下。

2.1 模型的建立与分析

通过UG软件建立模型,如图3所示,然后进行塑模部件验证,得到产品的综合信息、拔模角等。分析显示,齿轮厚度为25 mm,拔模角为0°,不利于分模,修改后的拔模角为1°。

图3 玩具车齿轮Fig.3 Toy car gear

2.2 对产品进行分模和虚拟模具设计

运用UG进行产品的分模,确定型芯和型腔的长宽高,查看设计是否合理,并为后续的模具制造提供数据参考。拟采用软模制造小批量产品,故不需要调用标准模架,但使用间接法来制造过渡模或批量模,可以调用标准模架,来观察产品的布局是否合理。

图4 型芯芯腔Fig.4 Core&cavity

2.3 成形工艺分析

运用Moldflow对产品进行成形工艺的分析,考察在给定的成形工艺下,产品的收缩率、翘曲等,来确定产品和模具的设计是否合理。拟采用硅橡胶软模来制造小批量的产品,硅橡胶软模采用自然冷却方式,无需要冷却回路,因此可以省略成形工艺分析。

2.4 快速成形

与其他RP系统相比,FDM系统不用激光器件,使用维护简单,成本较低,对于该塑料玩具制品,形状不太复杂,要求的精度也不是很高,因此选用FDM成形工艺,采用北京殷华激光快速成形与模具技术有限公司的MEM-300-E型号的熔融快速成形机,配套开发的软件为Auroral,成形层厚为0.2 mm,喷嘴温度为260℃,工作室温度为60℃,其他参数默认。成形后的零件如图5所示。

图5 快速成形系统与快速成形零件Fig.5 Rapid prototyping systems&part

2.5 快速模具制造

软模是一种试制用模具,它制造周期短、成本低、弹性好,工件易于脱模,再现性好。客户要求试制造2件样品,根据产品的材料和结构特点,结合制造成本和开发周期,优先选择间接法制造硅橡胶软模具。其工艺过程如下[11]。

1)在快速成形的母模上,沿着选定的分模面,贴一层胶带,并用胶带覆盖住齿轮轮辐上的孔和轴孔。然后用强力胶将流道芯模粘结于母模上。

2)制作木头浇注框,用油泥密封缝隙,悬挂母模和流道芯模与浇注框之中。

3)向浇注框中注入硅橡胶,同时加入少量的液态硅橡胶和固化剂。

4)烘干固化后,描画分模线,用刀沿着分模线向粘贴的胶带纸方向,切开浇注件。取出母模和浇注芯模具,最终得到玩具齿轮的上下模具。

3 结语

模具的数字化设计,可以快速完成产品设计,并有效地确保所设计的产品具有最优的结构和可行的工艺性;注塑模具的快速制造,可以针对不同的客户需求和产品的质量要求,选择不同的RP技术和RT技术。RP和RT技术的有机结合,能显著缩短产品开发周期、制造周期,大大降低开发模具的成本。

[1]吴立波,吴小丽,李科,等.基于Pro/E的模具数字化设计制造技术[J].邯郸职业技术学院学报,2008,21(4):49—52.

WU Li-bo,WU Xiao-li,LI Ke,et al.Digitized Design and Manufacturing Technology in Die Based on Pro/E[J].Journal of Handan Polytechnic College,2008,21(4):49—52.

[2]周祖德,李刚炎.数字制造的现状与发展[J].中国机械工程,2002,13(6):531—533.

ZHOU Zu-de,LI Gang-yan.On State and Development of Digital Manufacturing[J].China Mechanical Engineering,2002,13(6):531—533.

[3]阮雪榆,赵震.模具的数字化制造技术[J].中国机械工程,2002,13(22):1891—1902.

RUAN Xue-yu,ZHAO Zhen.Manufacturing Technology in Die & Mold[J].China Mechanical Engineering,2002,13(22):1891—1902.

[4]宾鸿赞,王润孝.先进制造技术[M].北京:高等教育出版社,2009.

BIN Hong-zan,WANG Run-xiao.Advanced Manufacturing Technology[M].Beijing:Higher Education Press,2009.

[5]叶建红,余世浩,刘品德,等.汽车覆盖件模具的数字化设计与制造[J].汽车技术,2005(1):33—36.

YE Jian-hong,YU Shi-hao,LIU Pin-de,et al.Digitalization Design and Manufacturer of Dies of Automotive Outer Panels[J].Automobile Technology,2005(1):33—36.

[6]刘川林,黄少东,张志明,等.药筒精密成形工艺数字化设计系统[J].精密成形工程,2010,2(6):64—69.

LIU Chuan-lin,HUANG Shao-dong,ZHANG Zhiming,et al.Digital Design System of Precision Forming Process of Cartridge Case[J].Journal of Netshape Forming Engineering,2010,2(6):64-69.

[7]尹湘云.冲压模具数字化设计手册软件的开发技术研究[D].成都:四川大学,2003.

YIN Xiang-yun.Research on Development of Digitized Design Handbook Software for Stamping Die[D].Chengdu:Sichuan University,2003.

[8]王宏松,万曼华,彭福官.基于RE/RP/RT技术人工骨的快速成形[J].精密成形工程,2013,5(2):55—57.

WANG Hong-song,WAN Man-hua,PENG Fu-guan.Rapid Forming of Artificial Bone Based on RE/RP/RT Yechnology[J].Journal of Netshape Forming Engineering,2013,5(2):55—57.

[9]金捷.基于快速成形技术的快速模具制造[J].热加工工艺,2011,40(9):186—189.

JIN Jie.Rapid Tooling Based on Rapid Prototype[J].HOT Working Technology,2011,40(9):186—189.

[10]ROSOCHOWSKI A,MATUSZAK A.Rapid Tooling:the State of the Art[J].Journal of Materials Processing Technology,2000,106:191—198.

[11]王运赣.快速模具制造及其应用[M].武汉:华中科技大学出版社,2003.

WANG Yun-gan.Rapid Tooling and Its Application[M].Wuhan:Huazhong University of Science& Technology Press,2003.