某产品零件成品热处理表面质量研究与应用

钱晓亮,王连义,朱序,赵国伟,朱晓英,于正伟,于春龙,徐宇航

(北方华安工业集团有限公司,齐齐哈尔 161046)

某产品零件因其型面复杂、沟槽多,力学性能要求高,所以采用可控气氛工艺方式进行成品热处理[1—3]。原热处理工艺流程为:淬火加热→油淬→碱水洗(三碱溶液)→热水洗→抽检硬度→回火加热→检硬度,但在连续几年生产过程中,成品热处理后零件表面存在残留物,造成下道磷化处理工序表面质量不合格,零件80%需要进行反复表面退漆、打磨处理,既增加了生产成本又拖延了生产进度,成为制约产品加工进度的瓶颈,因此,提高该零件成品热处理后表面质量,是公司迫切需要解决关键问题之一。为解决这一问题,查找影响热处理后表面质量的关键要因,经过多次摸索试验、小批量生产试验,最终确定热处理工艺流程为:淬火加热→油淬→碱水洗(MT-29清洗剂)→一次热水洗→二次热水洗→检硬度→回火加热→检硬度,该零件经热处理后,进行磷化、电泳涂漆处理,其表面质量全部满产品要求。

1 试验

1.1 铣油与冷却液

某产品零件热处理之前的工序为铣槽,铣槽采用铣油和冷却液。人为对热处理前零件浸入铣油和冷却液中,试验料各4件,验证铣油和冷却液对零件热处理后表面质量的影响情况。

为进一步验证,试验1炉(66件),在热处理前增加一道碱水洗,碱水洗过程见后述。

1.2 清洗剂

1.2.1 自配三碱清洗剂

碱液质量浓度要求[4—6]:NaOH 为40 ~50 g/L;Na2CO3为20~30 g/L;Na3PO4为50~70 g/L。

对生产用三碱清洗剂溶液进行分析,NaOH,Na2CO3,Na3PO4质量浓度分别为 44,24,55 g/L,质量浓度满足工艺规定的要求。

清洗机五段工艺计时器分别定时为:浸泡5 min,摆动 5 min,撇油 5 min,喷淋 5 min,烘干 5 min。

1.2.2 MT-29专用清洗剂

MT-29为工业清洗剂高压喷射清洗金属零部件表面油污而特制专用清洗剂[7—8]。数量:15桶,20 kg/桶,采用普通自来水稀释,稀释比例为1∶(10~15),碱度采用pH试纸测定,要求pH值≥13。

清洗机五段工艺计时器分别定时为:浸泡5 min,摆动 5 min,撇油 5 min,喷淋 5 min,烘干5 min。

1.3 热水洗

1.3.1 一次热水洗

热水槽自制,温度要求:70~90℃,清洗时间要求:≥5 min。

规范要求:将料筐用吊车吊至水槽中,料筐要在水槽中上下移动,移动次数不少于10,确保零件表面无残留碱液后吊出,然后用风枪将零件表面吹干。每次清洗后,人工将水槽中水面上浮油清理干净,确保在下次清洗过程中,水保持清澈。

1.3.2 二次热水洗

采用2个热水槽,连续清洗,清洗温度、时间及工艺规范与一次清洗相同。

2 试验结果及分析[9—12]

2.1 铣油与冷却液对零件热处理后表面质量的影响

将8件试验料与正常料一同进行热处理试验。试验结果与正常零件(未涂抹铣油和冷却剂)相比,表面质量基本一致。

为了验证因上道工序使用铣油和冷却剂对零件热处理后表面质量带来的影响,在热处理前增加一道清洗工序。清洗后检查外观,零件表面干净,试验1炉共66件,清洗后再装入淬火炉加热。热处理后观察其表面质量,仍存在残留物。说明铣油和冷却液对零件成品热处理后的表面质量影响很小。

2.2 清洗剂对零件热处理后表面质量的影响

2.2.1 三碱清洗剂

采用三碱清洗剂清洗零件,回火后表面质量不佳,其表面存在白色异物和油污,见图1,经分析为碱性物质。这是由于在清洗过程中,三碱液附着在零件表面,水洗时未洗掉三碱液,回火加热后固化在零件表面所致。

2.2.2 MT-29专用清洗剂

采用MT-29清洗剂清洗零件,回火后表面光亮发蓝,干净无异物油污(见图2)。MT-29清洗剂的清洗效果明显优于三碱清洗剂,去油污能力强。

图1 三碱清洗剂清洗后的表面质量Fig.1 Surface quality after cleaning with the three alkali cleaning agent

图2 MT-29清洗剂清洗后的表面质量Fig.2 Surface quality after cleaning with the MT-29 agent

2.3 热水洗对零件热处理后表面质量的影响

2.3.1 一次热水洗

零件采用一次热水洗效果不佳,表面仍有异物。清洗几次后,热水槽中碱液浓度逐渐增大,清洗效果不好。经风枪吹干后,装入回火炉进行回火加热,致使部分零件表面存在白色碱性残留物,影响下道磷化处理后的表面质量。所以在生产过程中,应及时清理或定期更换热水,确保热水清澈[13—15]。

2.3.2 二次热水洗

在后续小批量试验中,将零件热水洗工序由一次热水洗更改为连续两次热水洗,再用风枪吹干装入回火炉加热。经回火后,对整框零件进行表面检查,表面质量较好。

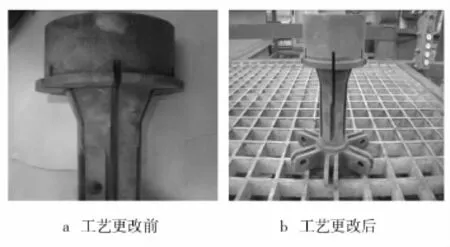

2.4 零件磷化、电泳涂漆质量

图3a、图4a为工艺更改前零件磷化和电泳涂漆质量,原工艺流程为:淬火加热→油淬→碱水洗(三碱溶液)→热水洗→抽检硬度→回火加热→检硬度。图3b、图4b为工艺更改后零件磷化和电泳涂漆质量,工艺流程为:淬火加热→油淬→碱水洗(MT-29清洗剂)→一次热水洗→二次热水洗→检硬度→回火加热→检硬度。

图3 工艺更改前后的磷化质量Fig.3 Phosphating quality before and after process optimization

3 结论

1)热处理前,零件加工用的洗油和冷却液对零件成品热处理后表面质量基本没有影响。

2)利用三碱配置的清洗剂,不适用于零件成品热处理后表面的清洗,易结晶,对自动化清洗设备管路腐蚀严重。

3)碱水洗后采用热水洗,能有效提高零件成品热处理后的表面质量,但热水槽中的热水必须做好定期清理。

4)零件热处理工艺流程固化为:淬火加热→油淬→碱水洗(MT-29清洗剂)→一次热水洗→二次热水洗→检硬度→回火加热→检硬度。

5)更改工艺后,成品热处理生产线上零件表面质量一次通过率为100%,无需打磨、返修处理。

[1]朱晓英,庄明辉,王连义,等.30CrMnSiA尾杆可控气氛热处理工艺研究与应用[J].新技术新工艺,2010(11):90—91.

ZHU Xiao-ying,ZHUANG Ming-hui,WANG Lianyi,et al.Research and Application of 30CrMnSiA Controlled Furnace inside Atmosphere HeatTreatment Process[J].New Technology & New Process,2010(11):90—91.

[2]BUROKAS V,MARTUSIENE A,BIKULCIUS G.The Influence of Hexametaphosphate on Formation of Zinc Phosphate Coatings for Deep Drawing of Steel Tubes[J].Surface and Coatings Technology,1998,102(3):233—236.

[3]SHOEIB M.Influence of Ethoxylate Surface on Zinc Phosphate Coating[J].Metal Finishing,1997,95(9):62,65—68.

[4]GORECKI G.Improved Iron Phosphate Corrosion Resistance by Modification with Metal Ions[J].Metal Finishing,1995,93(3):36—39.

[5]BETHENCOURT M,BOTANA F J,MARCOS M,et al.Inhibitor Properties of"Green"Pigments for Paints[J].Prog Org Coat,2003,46(4):280—287.

[6]谭旭翔,王凤平.表面调整剂在常温磷化中的作用[J].应用化工,2006,35(9):700—705.

TAN Xu-xiang,WANG Feng-ping.Pre-dip in the Normal Temperature Phosphorization[J].Applied Chemical Industry,2006,35(9):700—705.

[7]余取民,李荣喜,卢红梅.钢铁表面免水洗锌系磷化膜的常温制备与性能表征[J].中南大学学报,2008,39(5):940—945.

YU Qu-min,LI Rong-xi,LU Hong-mei.Preparation and Characterization of Zinc Phosphating Film on Surface of Steel without Washing at Room Temperature[J].J Cent South Univ(Science and Technology),2008,39(5):940—945.

[8]曹阳.液体表面调整剂的研究[D].武汉:武汉材料保护研究所,2004.

CAO Yang.Liquid Surface Conditioner for Phosphating[D].Wuhan:Wuhan Research Institute of Materials Protection,2004.

[9]李红玲,张圣麟,杨玉萍.环保型磷化促进剂的研究进展[J].表面技术,2010,39(2):87—89.

LI Hong-ling,ZHANG Sheng-lin,YANG Yu-ping.Research and Development of Environmentally-friendly Phosphating Accelerator[J].Surface Technology,2010,39(2):87—89.

[10]赵丹.表面调整剂对磷化成膜影响的研究[J].干燥技术与设备,2010,8(5):229—234.

ZHAO Dan.The Study of Pre-dip Influence on the Quality of Phosphating Film[J].Drying Technology& Equipment,2010,8(5):229—234.

[11]KRAMER L S.Process and Composition for Zinc Phosphate Coating:EP,0315059[P].1991.

[12]欧阳君君,周莉.免水洗常温热镀锌表面磷化技术研究[J].表面技术,2012,41(3):89—91.

OUYANG Jun-jun,ZHOU Li.Stuy on Hot Galvanized Surface Phosphating Technology[J].Surface Technology,2012,41(3):89—91.

[13]GORECKI G.Improved Iron Phosphate Corrosion Resistance by Modification with Metal Ions[J].Metal Finishing,1995(3):36—39.

[14]薛杰,李淑贞,王云飞,等.水洗工艺对磷化质量的影响[J].上海涂料,2012,52(2):17—18.

XUE Jie,LI Shu-zhen,WANG Yun-fei,et al.The Influence of Washing Technology on the Phosphating Quality[J].Shanghai Coatings,2012,52(2):17—18.

[15]ZUBERLEWICZ M,GNOT W.Mechanisms of Non-toxic Anti-corrosive Pigments in Organic Waterborne Coatings[J].Prog Org Coat,2004(4):358—371.