法兰轴热挤压工艺设计及分析

马勇,彭程,桂伟,赵亚培,魏玉凤

(合肥工业大学材料科学与工程学院,合肥 230009)

法兰轴是汽车传动系统中重要的轴类零件,主要作用是支持作回转运动的传动零件并传递运动和动力,在恶劣的工作环境中需承受交变载荷,在生产过程中又要经过热处理、锻造、磨削等易引起各种缺陷的工步[1—2]。传统的成形工艺材料利用率低、机械加工余量大、锻后工步多、生产周期较长等[3—4],这些缺点使得生产成本很高,有碍企业发展。目前,法兰轴大多采用模锻工艺,如闭式模锻、挤压等[5—7],可以减少能源消耗、提高锻件表面及内部质量,从而达到提高产品质量,降低产品成本的目的。

本课题研究的某型号法兰轴是一个复杂的杯杆复合成形件,法兰台阶和内腔台阶数量多、截面变化剧烈,较难成形。对该法兰轴采用热挤压工艺,根据挤压件形状结构设计了合理的工艺方案,为企业生产提供参考。

1 热挤压成形结构分析

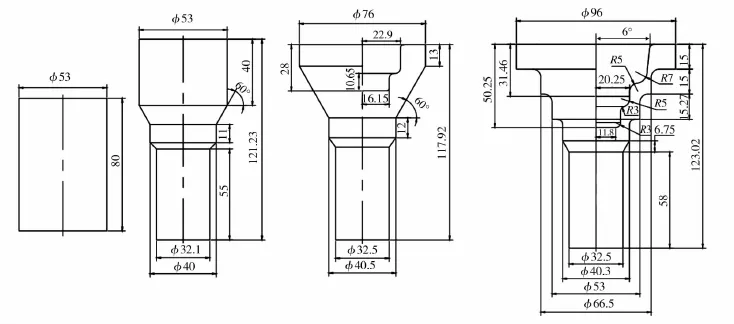

法兰轴是一个复杂的杯杆复合成形件,锻件图如图1所示。该法兰轴可划分为3个部分:①杯口的法兰部分,用于连接汽车传动轴;②复杂异型内腔的杯形结构;③端部的轴杆,与变速箱联接起到传递扭矩的作用。

法兰轴属杯杆复合成形锻件,其法兰及内腔部位变形最大,台阶数量多,截面变化剧烈。由金属镦粗时的变形规律可知,台阶部位属于难变形区域,存在“死角区”,难以充满模腔;法兰部位变形量大,容易在其外表面出现锻造开裂,台阶圆角过渡处出现裂纹、折叠等锻造缺陷[8—14]。根据法兰轴结构及工艺分析,拟定工艺方案:下料→正挤轴部→顶镦头部→反挤法兰及内腔,如图2所示。坯料选择φ53 mm×80 mm的圆棒料,材料利用率为:V锻件/V坯料=91.5%,挤压设备选用10 MN的热模锻压力机,初始挤压温度为1100℃。

图1 法兰轴锻件尺寸Fig.1 Forging figure of the flange shaft

图2 法兰轴的成形方案Fig.2 Forming program of the flanged shaft

2 有限元模型建立

法兰轴的材料为45号钢,在DEFORM-3D中选用AISI-1045[1650-2200F(900~1200℃)],凸模和凹模预热到300℃,模具为刚性体,热传导系数为11 W/(m2×K),挤压速度为1 mm/s。对于摩擦选择塑性剪切摩擦模型,坯料挤压前经过磷皂化处理,摩擦因数为0.3。由于零件为旋转体,所以取其1/4进行模拟计算,网格数为1.2万个,且网格畸变较大时系统自动重划网格,增量步为每步0.2 mm。法兰轴成形工艺各工步的模具三维图如图3所示。

图3 模具三维图Fig.3 Three-dimensional figure of the mold

3 成形过程分析

3.1 工步一

图4a为工步一正挤轴部的成形效果图,坯料在成形过程中向模具两边流动而溢出,产生镦粗现象,这是因为坯料在台阶部分沿径向受阻力过大,导致受力不均匀,而使坯料向横向流动。因此考虑在凹模上加套环,靠套环的径向压力来防止坯料在成形时的溢出镦粗[15],其效果如图4b所示,此时锻件充满情况良好,无溢出现象。

图4 工步一模拟效果Fig.4 Simulation effects of the first step

3.2 工步二

图5为工步二顶镦的成形效果图,法兰轴上部镦粗的同时形成较浅的型腔,在型腔各区域都能顺利地完成金属填充,台阶部分圆滑,锻件成形效果良好。

图5 工步二的模拟效果Fig.5 Simulation effects of the second step

3.3 工步三

图6为工步三反挤法兰及型腔的成形效果图。从图6a可以明显看到,法兰头部在成形过程中产生严重的折叠,这是由于头部成形时挤压失稳造成的。将凸模头部直径由75 mm增至80 mm,内腔台阶直径分别加2 mm,其成形效果如图6b所示,法兰头部未出现折叠现象,但在凸凹模间隙中产生了很明显的毛刺,台阶部位的充满情况也不好。将凸模头部直径改为76 mm,内腔台阶直径分别加1 mm,其成形效果如图6c所示,型腔的各个区域都能顺利地完成金属填充,台阶部分填充效果良好,锻件成形效果较好。

图6 工步三的模拟效果Fig.6 Simulation effects of the third step

4 结果分析

等效应力应变能够判断金属成形过程受力情况及变形程度[16],为了研究成形过程等效应力应变分布及变化情况,在每个工步锻件上取若干点进行追踪记录,得到点追踪应力-时间曲线。

4.1 应力分析

4.1.1 工步一

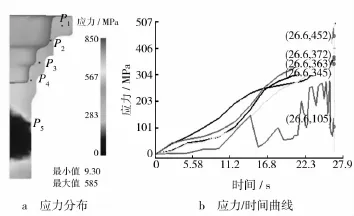

图7为工步一的等效应力分布。由图7a可以看出,法兰轴在台阶部位形状发生变化,轴杆尾部直接与凹模底部相接,这两处的等效应力都较大,而头部和轴杆上部的等效应力相对较小。由图7b可以看出,在挤压开始阶段,整个工件主体的等效应力整体呈上升趋势,当50 s之后,点P1的等效应力不断变小,点P2,P3的等效应力先变小后又持续增大,点P4的等效应力一直处于较大值。这是由于点P1金属变形量较小,点P2,P3处金属与凹模接触面积小且变形剧烈,点P4一直与凹模底部相接,始终处于高压状态。

图7 工步一的等效应力分布Fig.7 Equivalent stress distribution of the first step

4.1.2 工步二

图8为工步二的等效应力分布。由图8a可以看出,法兰轴在台阶部位和轴杆尾部的等效应力明显较大,法兰轴轴杆不发生变形,因此等效应力均匀且较小。由图8a可以看出,法兰轴顶部点P1,P2,P3,P4的应力曲线较为平滑,应力值均匀升高。P5处的应力一开始变化很小,在约80步左右,增长速度加快,这是因为凸模在挤压内腔台阶时,在径向施加的力增大,从而使轴杆所受到的应力增大。

图8 工步二的等效应力分布Fig.8 Equivalent stress distribution of the second step

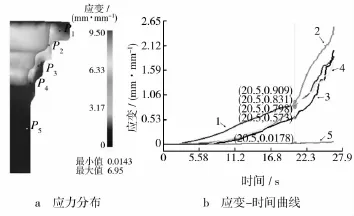

4.1.3 工步三

图9为工步三的等效应力分布。由图9a可以看出,只有法兰轴第一个台阶处型腔的等效应力最大,这是因为成形过程只有这里的金属发生了较大变形。由图9b 可以看出,点P1,P2,P3,P4的应力均匀升高,P5处的应力出现波动升高,这是因为工步三金属变形流畅,变形不剧烈。

图9 工步三的等效应力分布Fig.9 Equivalent stress distribution of the third step

4.2 应变分析

4.2.1 工步一

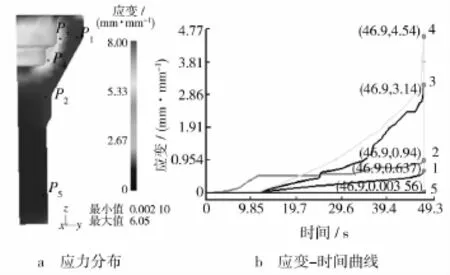

图10为工步一的等效应变分布。由图10a可以明显看出,法兰轴轴杆的应变值明显大于其他部位,这是因为轴杆处直径减小,发生了较大变形。由图10a可以看出,法兰轴在挤压过程中,整个工件的等效应变在50 s左右开始呈上升趋势,此时开始成形台阶,并且点P3,P4的等效应变变化大,说明在轴杆处工件变形量较大。

图10 工步一的等效应变分布Fig.10 Equivalent strain distribution of the first step

4.2.2 工步二

图11为工步二的等效应变分布。由图11a可以看出,法兰轴型腔内的应变值明显大于其他部位,该工步其他部位并没有发生大变形。由图11b可以看出,点P3,P4处的应变变化较大且应变值大于点P1,P2,P5处的应变,而这两点所处的位置正是法兰内腔台阶处,相应的金属变形量大;点P1,P2,P5处的应变值较小且变化不大,说明这三处的金属变形量小。

图11 工步二的等效应变分布Fig.11 Equivalent strain distribution of the first step

4.2.3 工步三

图12为工步二的等效应变分布。由图12a可以看出,法兰轴型腔台阶处的等效应变较大,这是法兰轴最后成形的部位,变形量较大。由图12b可以看出,点P1,P2,P3,P4处的应变值不断增大,这是因为在挤压成形型腔过程中,这些部位都发生了较大变形,出现了3个台阶,型腔尺寸变大,壁厚明显减薄。

图12 工步三的等效应变分布Fig.12 Equivalent strain distribution of the first step

5 结论

以法兰轴为研究对象,对其进行了结构及工艺分析,拟定工艺方案并模拟成形过程,根据其效果,分析了缺陷原因并作工艺优化,确定了最终工艺方案,最终可得如下结论。

1)法兰轴属杯杆复合成形锻件,其法兰及内腔部位变形量大,台阶数量多,截面变化剧烈。根据工艺分析,拟定法兰轴成形工艺方案为:下料→正挤轴部→顶镦头部→反挤法兰及内腔。

2)对其成形过程进行有限元模拟及改进,改进后型腔的各个区域都能顺利地完成金属充型,台阶填充效果较好,无毛刺、折叠等缺陷,锻件整体成形效果良好。

3)对改进方案的模拟结果进行应力应变分析,分析了每个工步挤压件应力应变分布及变化情况,为实际生产提供理论指导。

[1]朱正德.当代汽车发动机厂轴类零件适用探伤方法扫描[J].现代零部件,2006(2):89—94.

ZHU Zheng-de.Contemporary Automobile Engine Factory Axle Parts Suitable for Scan Testing Method[J].Modern Parts,2006(2):89—94.

[2]许超,商鸿池.汽车轴类零件非均匀材质力学特性的有限元分析[J].传动技术,2008,22(1):36-37.

XU Chao,SHANG Hong-chi.Finite Element Analysis of Inhomogeneous Automotive Shafts Mechanical Properties of Materials[J].Transmission Technology,2008,22(1):36—37.

[3]苏月娟,孙建新,王玉洁.带中间法兰的大型轴锻件的锻造工艺研究[J].河北省科学院学报,2010,27(1):24—26.

SU Yue-juan,SUN Jian-xin,WANG Yu-jie.Studies of Large Shaft Forgings Forging Process with Intermediate Flange[J].Hebei Academy of Sciences,2010,27(1):24—26.

[4]程俊伟,冯宪章,刘长红.大变形法兰轴镦锻成形数值分析[J].热加工工艺,2011,40(19):72—74.

CHENG Jun-wei,FENG Xian-zhang,LIU Changhong.Large Deformation Flange Shaft Upsetting Forming Numerical Analysis[J].Thermal Processing,2011,40(19):72—74.

[5]李志广.法兰轴类锻件顶锻拔模斜度的设计[J].模具设计与制造,1998(1):51—52.

LI Zhi-guang.Upset Forging Flange Shaft Design Draft Angle[J].Mold Design and Manufacturing,1998(1):51—52.

[6]柴蓉霞,于力,郭成.法兰轴温挤压成形工艺分析与挤压凸、凹模参数优化[J].模具工业,2012,38(9):62-66.

CHAI Rong-xia,YU Li,GUO Cheng.Hotbox Flange Extrusion Process Analysis and Squeeze Convex and Concave Mold Parameter Optimization[J].Mold Industry,2012,38(9):62—66.

[7]冯宪章,程俊伟,刘长红,等.大变形法兰轴镦锻成形技术研究[J].热加工工艺,2011,40(15):21—23.

FENG Xian-zhang,CHENG Jun-wei,LIU Changhong.Flange Shaft Upsetting Large Deformation Forming Technology Research[J].Thermal Processing,2011,40(15):21—23.

[8]MIN Jie,WANG Hai-sheng.The Numerical Simulation for Compaction of Loose Defects of Large Forgings with DEFORM[C].Industrial Control and Electronics Engineering,2012.

[9]高锦张.塑性成形工艺与模具设计[M].北京:机械工业出版社,2007.

GAO Jin-zhang.Plastic Forming Process and Die Design[M].Beijing:Machinery Industry Press,2007.

[10]郝滨海.挤压模具简明设计手册[K].北京:化学工业出版社,2005.

HAO Bin-hai.Extrusion Die Concise Design Manual[K].Beijing:Chemical Industry Press,2005.

[11]贾宪安,胡九锡.热挤压工艺及模具设计[M].北京:机械工业出版社,1986.

JIA Xian-an,HU Jiu-xi.Hot Extrusion Process and Die Design[M].Beijing:Machinery Industry Press,1986.

[12]中国机械工程学会塑性工程学会.锻压手册(锻造分册)[M].北京:机械工业出版社,2008.

Chinese Mechanical Engineering Society of Plastic Engineers.Forging Manual(Forging Volume)[M].Beijing:Machinery Industry Press,2008.

[13]张大伟,杨合,孙志超.多向加载近净成形研究动态[J].精密成形工程 2009,1(1):39—46.

ZHANG Da-wei,YANG He,SUN Zhi-chao.Multi-directional Loading on the Near-NET Shape Dynamics[J].Journal of Netshape Forming Engineering,2009,1(1):39—46.

[14]刘全坤.材料成形基本原理[M].北京:机械工业出版社,2004.

LIU Quan-kun.Materials Forming Principles[M].Beijing:Machinery Industry Press,2004.

[15]李春峰.金属塑性成形工艺及模具设计[M].北京:高等教育出版社,2008.

LI Chun-fen.Metal Forming Technology and Die Design[M].Beijing:Higher Education Press,2008.

[16]胡建军,李小平.DEFORM-3D塑性成形CAE应用教程[M].北京:北京大学出版社,2011.

HU Jian-jun,LI Xiao-ping.DEFORM-3D Forming CAE Application Tutorial[M].Beijing:Beijing University Press,2011.