锻造操作机大车行走机构的单神经元自适应PID控制*

王昕炜,苗荣霞

(西安工业大学 电子信息工程学院,西安710021)

锻造操作机是实现锻压机联动作业的辅助设备,对提高锻件质量和实现锻造自动化起到关键作用.锻造操作机20世纪60年代最早出现在欧美国家,早期的锻造操作机采用完全机械的传动方式和控制方法,其结构简单,功能单一,难以完成较为复杂的锻造工艺[1].70年代随着液压技术的发展,出现了机械传动与液压控制的混合型和全液压系统的锻造操作机,其功能完善,控制灵活,结构简单,工作平稳且抗振,易于控制.随着计算机技术的发展,90年代出现了电控锻造操作机,由于计算机控制特有的优势,使得新型锻造操作机具有更高的运行速度、柔性,控制也更为稳定、可靠,已成为锻造行业主要发展的操作机形式[2-3].

PID控制算法是最早发展起来的控制策略之一,其算法简单、直观、设计使用简单方便,被广泛应用于锻造操作机控制系统[4].20世纪50年代,前苏联学者Utkin和Emelyanov提出了变结构PID控制的概念,此后各国学者开始研究变结构PID控制系统,由规范空间扩展到一般的状态空间.谭宝成、王大为[1]通过设计基于在不同的偏差情况下P,PI,PD分段控制的变结构PID控制器,把变结构PID控制算法引入到锻造操作机控制系统中.变结构PID控制系统能够克服系统的不确定性,对干扰和未建模动态具有很强的鲁棒性,尤其是对非线性系统的控制具有良好的控制效果.变结构PID控制信息简单的处理将导致系统的控制精度降低和动态品质变差.若要提高精度就必须增加量化级数,导致规则搜索范围扩大,降低决策速度,甚至不能进行实时控制[1,5].1974年,英国的E.H.Mamdani首次根据模糊控制语句组成模糊PID控制器,并将它应用于锅炉和蒸汽机的控制,获得了成功.这一开拓性的工作标志着模糊PID控制论的诞生.陈铂金、徐明昊[3]结合模糊PID控制算法,并建立相应的模糊控制规则表,把模糊PID控制算法应用到锻造操作机控制系统中.模糊PID控制具有不依赖被控对象的精确数学模型,简化了系统设计的复杂性的特点.但是模糊PID控制的设计尚缺乏系统性,这对复杂系统的控制难以奏效.难以建立一套系统的模糊控制理论,以解决模糊控制的机理、稳定性分析、系统化设计方法等一系列问题[3-4].近年来,专家自整定PID控制已广泛应用于现代工业过程控制,它克服了设计缺乏系统性,对复杂系统的控制难以奏效等缺点,针对工业对象本身的时变性与不确定性以及现场干扰的随机性,要求控制器采用不同形式的开环与闭环控制策略,并能通过在线获取的信息灵活地修改控制策略或控制参数,以保证获得优良的控制品质.同时,专家自整定PID控制完全凭经验进行,对于如何保证控制系统的稳定性和鲁棒性问题还有待解决[6].

针对锻造操作机控制系统的非线性、惯量大等问题,文中通过建立锻造操作机大车行走机构动力学模型,提出单神经元自适应PID控制算法,并对其进行了仿真,以期实现锻造操作机行走机构运动控制.

1 动力学模型的建立

1.1 锻造操作机工作原理

对锻造操作机各个机构的控制包括大车的行进、钳架水平及俯仰、钳架旋转、夹钳旋转、夹钳伸缩以及夹持力的调整等动作.锻造操作机行走机构采用两组液压马达在大车两侧进行同步驱动,其中液压马达的角度、速度以及旋转方向由电液比例方向阀来控制,以此来驱动大车的行走[7].锻造操作机采用框架式机械结构,通过预紧螺栓现场安装,便于运输和安装.整个锻造操作机由大车、夹钳、钳杆等机械装置及液压和电气控制系统组成,可以配合6 000t锻造水压机在手动、半自动和自动三种工作模式下,完成锻造的整个锻造工艺要求[8].

1.2 模型的建立

大车行走机构的主要功能是用来实现锻造操作机大车的前进和后退,锻造操作机夹持锻件锻造时的进给和回程等一系列动作,一般分为空载和夹持锻件进给两种工况,空载走动时,大车的行走速度快,液压系统的流量大;用来夹持锻件时,系统的负载功率大,要求行走的位置精度高,从而动态响应快[9].

大车行走机构的电液比例阀负载流量方程表达式为

式中:Qp为负载的流量 ;xv为阀芯的位移;pl为负载的压降;kq为流量的增益;kc为流量-压力系数.

液压马达腔的流量连续表达为

式中:Dm为液压马达的理论排量(m3·rad-1);θm为液压马达轴的转角(rad);Ctm为液压马达的总泄露系数(m5·(N·s)-1),其中Ctm=Cim+0.5Cem;Cem为液压马达的外泄露系数(m5·(N·s)-1);Cim为液压马达的内泄漏系数(m5·(N·s)-1);Vm为马达腔和阀间的连接管道及阀腔总容积(m3);βe为系统的综合弹性模量(N·m2).

假如忽略马达轴上非线性负载和马达腔内油液的质量,则由牛顿第二定律可以得到液压马达的扭矩和惯性力、弹簧力、阻尼力以及任意的外负载间的力矩平衡方程表达式为

式中:Tl为作用在马达轴的任意外负载的扭矩(N·m);Tg为液压马达产生的理论扭矩(N·m);J为液压马达轴和负载折算到马达轴的总的惯量(m·N·s2);Bm为负载和液压马达的粘性阻尼系数(m·N·s·rad-1);G为弹性负载的扭簧刚度(N·m·rad-1).

参数Dm和Ctm会随着马达轴的转角的位置改变而发生改变.为了简化分析,一般取平均理论排量Dm和平均泄露系数Ctm.

假设从液压马达的转角到大车行走位移的传动比为im,得到大车行走的位移方程表达式为

其中xm为大车行走的位移.

该系统的四个基本方程均为线性方程,通过解方程组,我们可以得到大车行走的位移xm对于阀芯位移xv的传递函数为

为方便建模,将比例阀位移对其控制电压ud的传递函数定义为

式中:ωd为比例阀阀芯自振频率;ξd为比例阀阻尼比.

2 单神经元自适应PID算法

由于对锻造操作机的稳定性要求高和锻造过程冲击力的存在,在操作机设计时应该考虑机体本身顺应性的能力,所以锻造操作机机体本身的质量较大.由于操作机质量较大,所以在它启动、加速和停止的时候惯量和滞后均比较大.在综合考虑了锻造操作机运动特性之后,决定把单神经元PID控制算法加入到锻造操作机控制系统中[10].

单神经元PID的控制器的结构框图如图1所示.假设图1中的转换器的输入为yr(k)和输出y(k);神经元学习控制所需要的状态量x1(k)、x2(k)、x3(k)为转换器的输出,关系式为

其中z(k)为其性能指标.图1中的K为神经元的比例系数,K>0.神经元一般通过关联搜索来产生控制信号,即

其中ωi(k)对应于xi(k)的加权系数.

图1 单神经元自适应PID控制结构Fig.1 Single neuron adaptive PID control structure

单神经元自适应PID控制器通过对加权系数的调整来实现自适应、自学习功能.加权系数的调整可以采用不同的学习规则,从而构成不同的控制算法[11].

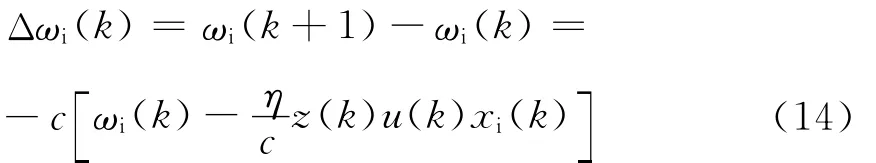

锻造操作机控制系统采用有监督Heb学习算法的单神经元自适应PID控制器,考虑到加权系数ωi(k)应和神经元的输入、输出和输出偏差三者的相关函数有关,因此在采用有监督Hebb学习算法时有

式中:vi(k)为递进信号,随过程进行逐渐衰减;z(k)为输出误差信号,z(k)=yr(k)-y(k)=e(k);η为学习速率,η>0;c为常数,0≤c<1.

若式(14)各函数存在,则对ωi(k)求偏微分有

式(16)说明加权系数ωi(k)的修正是按照函数fi(k)对应于ωi(k)的负梯度方向进行搜索.为保证这种单神经元自适应PID控制学习算法的收敛性和鲁棒性,将上述学习算法进行规范化处理后可得

式中:ηp,ηi,ηd分别为积分、比例、微分系数的学习速率.对积分、比例和微分分别采用了不同的学习速率ηp,ηi,ηd,以便对不同的权系数分别进行调整.神经元比例系数K的选择非常重要.K越大,则快速性越好,但超调量大,甚至可能使系统不稳定.当被控对象时延增大时,K值必须减少,以报系统稳定.K值选择过小,会使系统的快速性变差[12].综合考虑,本系统选择K为0.15.

3 仿真及分析

根据锻造操作机液压系统的特性,模拟锻造操作机夹持5t锻件行走情况,有关参数设定为

TL=150kN·m.代入式(5),即可得到大车行走位移对阀芯位移的传递函数为

系统中比例阀的频率响应为5Hz,因此ωd=31.4rad·s-1,ξd取经验值0.5,得到阀芯位移对输入控制电压的传递函数为

基于单神经元控制器的构造和锻造操作机的位置控制系统传递函数,运用Matlab/Simulink建立大车行走机构控制系统结构如图2所示,经仿真得出该系统在传统PID控制方式和单神经元自适应PID控制方式下的阶跃响应曲线图,如图3~4所示.

图2 单神经元自适应PID控制系统仿真模型框图Fig.2 Simulation model of single neuron adaptive PID control system

图3 传统PID控制作用下的单位阶跃响应曲线图Fig.3 Step response curve of traditional PID control

图4 单神经元自适应PID控制作用下的阶跃响应曲线图Fig.4 Step response curve of single neuron adaptive PID control

从图3~4的阶跃响应仿真结果可以看出,采用传统PID控制时产生了很大的超调量,振荡幅度较大,并且系统在8s之后才能进入稳定运行状态;采用单神经元自适应PID控制时,超调量低于3s,小于传统PID临界超调量,避免了传统PID控制所产生的超调量超临界问题,大车在3s之后达到匀速运行状态,大车行走机构响应加速度达1 000mm·s-2,速度调整误差为±5mm·s-1,大车行走重复定位误差小于±10mm.

4 结 论

文中通过对锻造操作机大车行走机构进行系统建模,且用自适应方法调节比例、积分、微分控制参数,提出了单神经元自适应PID控制算法,实现了锻造操作机大车行走机构的单神经元自适应PID控制.通过仿真,得出结论为

1)采用单神经元自适应PID控制算法,在不同工况下锻造操作机大车行走机构在3s之后达到匀速运行状态,大车行走机构响应加速度达1 000mm·s-2,速度调整误差为±5mm·s-1,大车行走重复定位误差小于±10mm.

2)当神经元比例系数K值取为0.15时,大车行走机构响应快速性和稳定性达到最优值,大车行走机构运动精度和重复定位精度优于其他取值.

3)通过调整积分微分的切换参数,将比例积分环节与比例微分环节相互独立分段使用,避免了锻造操作机PID控制时超调量超临界值,且运动控制输出振荡幅值得以限定.

[1] 谭宝成,王大为,俞开文.变结构PID在锻造操作机控制系统中的应用[J].西安工业大学学报,2009,5(29):466.TAN Bao-cheng,WANG Da-wei,YU Kai-wen.Variable-Structure PID Control in Forging Manipulator [J].Journal of Xi’an Technological University,2009,5(29):466.(in Chinese)

[2] 余发国,高峰,郭为忠,等.锻造操作机的回顾与展望[C]//中国机构与机器科学应用国际会议论文集.上海:上海交通大学,2007:12.YU Faj-guo,GAO Feng,GUO Wei-zhong,et al.Retrospect and Prospect of Forging Manipulator[C]//Chinese Institutions and Machine Science Applications International Conference Proceedings.Shanghai:Shanghai Jiaotong University,2007:12.(in Chinese)

[3] 刘一鸣,刘伟,花志远,等.基于模糊PID的电喷天然气发动机空燃比控制策略研究[J].内燃机工程,2012,6(33):14.LIU Yi-ming ,LIU Wei,HUA Zhi-yuan,et al.Research on Air-Fuel Ratio Control of Electron-Controlled CNG Engine Based on Fuzzy PID[J].Chinese Internal Combustion Engine Engineering,2012,6(33):14.(in Chinese)

[4] 徐明昊.600kN/1500kN·m锻造操作机控制系统研究[D].武汉:华中科技大学,2011.XU Ming-hao.Study on Control System of the 600 kN/1 500kN·m Forging Manipulator[D].Wuhan:Huazhong University of Science and Technology,2011.(in Chinese)

[5] 武艺泳,陈铁军,罗勇.基于改进型单神经元PID的热牵伸辊温控系统[J].纺织学报,2013,7(34):126.WU Yi-yong,CHEN Tie-jun,LUO Yong.Temperature Control System of Heated Draw Roll Based on Improved Single-Neuron PID[J].Journal of Textile Research,2013,7(34):126.(in Chinese)

[6] 任俊杰.基于PLC的单神经元PID控制器的设计与实现[J].制造业自动化,2012,7(34):11.REN Jun-jie.Design and Implementation of Single Neuron PID Controller Based on PLC [J].Manufacturing Automation,2012,7(34):11.(in Chinese)

[7] 孙旭东,王卫红.改进单神经元PID控制器在伺服系统中的应用[J].系统仿真学报,2006,8(18):880.SUN Xu-dong,WANG Wei-hong.Application of Improved Single Neuron PID in Servo System [J].Journal of System Simulation,2006,8(18):880.(in Chinese)

[8] 李晓宁,刘洋,叶小龙,等.基于单神经元PID的永磁同步 电 机 解 耦 控 制 [J].电 力 电 子 技 术,2013,9(47):58.LI Xiao-ning,LIU Yang,YE Xiao-long,et al.Decoupling Control of PMSM Based on Single Neuron PID [J].Power Electronics,2013,9(47):58.(in Chinese)

[9] LASCU C,BOLDEA I.A Modified Direct Torque Control for Inductionmotor Senserless Drive[J].IEEE Transon Industrial Electronics,2004,51(4):785.

[10] WANG X S,PENG G Z.Modeling and Control for Pneumatic Manipulator Based on Dynamic Neural Network[C]//Proceedings of the IEEE International Con-ference on Systems,Wasington:Man and Cybernetics,2003,3:2231.

[11] 张剑明,田魁岳.基于 Matlab/Simulink的液压伺服系统动态性能仿真研究[J].工程机械,2007,44(4):57.ZHANG Jian-ming,TIAN Kui-yue.Simulation Research on Dynamic Performances of a Hydraulic Servo System Based on Matlab/Simulink[J].Construction Machinery and Equipment,2007,44(4):57.(in Chinese)

[12] 韩京清,王学军.非线性PID控制器在机械手控制中的应用[C]//1993中国控制与决策学术年会论文集,沈阳:东北大学,1993:12.HAN Jing-qing,WANG Xue-jun.The Application of Nonlinear PID Controller in Manipulator Control[C]//1993Chinese Control and Decision Making Academic Essays, Shengyang: Northeastern University,1993:12.(in Chinese)